什麼叫QC

QC

QC質量控制(QC)是: "用於達到質量要求的操作性技術和活動" 。

為了理解“質量控制”,我們應該了解如何達到質量要求,也就是“使用的適宜 性”。為了達到這一永遠變化著的“使用的適宜性”各界層都有責任保持質量, 並對某一規定的行動負責。

最高管理層

他們有責任追蹤市場情況,顧客反應等。追蹤結果應轉化為決策,並轉化為 新產品,或具有附加或變化了的性質的產品。

中層管理員

他們的工作是對要求進行了解,並用工作系統來滿足要求。

基層管理員與員工

理解工作系統,並符合以標準/規格形式給出的要求。要以相互協調的方式履行這些功能,每一種功能都要一直保持相互的聯繫,並要了解變化著的情況與要求。 換句話說,也就是每一個人在其各自的崗位上都要了解自身的職責。對於每一 責任,他/她都應選擇適當的測量單位,建立起這些測量以及施行標準。然後, 進行實際的測量,解釋差別,並對差別採取行動。這就是各個階層的質量控制功能。

質量控制的流程

* 選擇控制主題

* 選擇測量單位-進行測量

* 建立施行標準

* 進行實際操作(測量實際表現)

* 解釋差異(實際與標準的差異)

* 對差異採取行動

總結

一個組織的質量控制行動必須在從上到下的各個階層,以協調一致的方式進行,每一個階層都要對其活動範圍內的質量負責。只有這樣組織才能夠持續發展,並提高自己的競爭地位。

QC即英文QUALITY CONTROL的簡稱,中文意義是品質控制,其在ISO8402:1994的定義是“為達到品質要求所採取的作業技術和活動”。有些推行ISO9000的組織會設定這樣一個部門或崗位,負責ISO9000標準所要求的有關品質控制的職能,擔任這類工作的人員就叫做QC人員,相當於一般企業中的產品檢驗員,包括進貨檢驗員(IQC)、製程檢驗員(IPQC)和最終檢驗員(FQC)。

我國輕工業ISO質量體系認證工作的現狀

國家輕工業局領導十分重視輕工行業的質量工作。1995年,經中編委批准,中國輕工總會黨組批准成立了中國輕工業質量認證中心,主要從事產品認證、體系認證和環境管理體系認證工作,其下屬的中國興輕質量體系認證中心和中國輕工質量認證中心。是分別經中國質量體系認證機構國家訂可委員會和中國國家進出口企業認證機構認可委員會認可。兩個中心是一套辦事機構,對企業質量體系進行聯合審核通過後,可以同時頒發兩個中心的認證證書。

中心專業覆蓋很廣,認證範圍包括:採礦業(製鹽)及採石業、食品,飲料,菸草、紡織及紡織產品,皮革及皮革製品,服裝,木材,印刷業,紙漿,紙及紙製品,矽酸鹽,化學品、化學製品及纖維,基礎金屬及金屬製品,機械及設備,電子電氣及光學設備,家用電器,橡膠和塑膠製品,非金屬礦物物品,運輸設備,工程服務,其他未分類製造業(包括家具、玩具、樂器)等等專業。

中心已建立健全了質量管理體系,擁有一大批具有深厚潛能,通曉質量和相關知識的國家註冊主任審核員、審核員和驗證審核員,目前有150多名。他們中有的還經過在英國IQA註冊的BSI、SGS ARSLEY和MFQ培訓合格,同時還有一大批各行業的技術專家提供支持,可以為企業提供專業化服務。三年來,中心已發放證書400多張。

中心為了幫助更多的優秀企業進入ISO9000質量認證體系、本著“公證、有效、服務、權威”的質量方針、嚴格執行國際標準,全方位地為企業提供認證服務。

在受理企業認證申請時,與企業所有制性質、企業產品均無關係,只以認證中心被批准的認證範圍為準。

成功條件

企業最高主管的高度重視

要有專門的品質管制技術人員

要有全員的品質管制普及教育,提高全員品質意識

要有健全的品管組織

基本要素

人力Man

員工是企業所有品質作業、活動的執行者。

設備Machine

機器設備、工模夾具是生產現場的利刃。

材料Material

巧婦難為無米之炊,材料品質問題往往是現場品質異常的主要原因。

方法Method

企業文化、行事原則、技術手段、標準規範等等構成企業的Know-How,也是同行競爭中致勝的法寶。

環境Environment

外部競爭、生存環境;內部工作環境、工作現場及氛圍。

概述

QC即英文QUALITY CONTROL的簡稱,中文意義是品質控制,其在ISO8402:1994的定義是“為達到品質要求所採取的作業技術和活動”。有些推行ISO9000的組織會設定這樣一個部門或崗位,負責ISO9000標準所要求的有關品質控制的職能,擔任這類工作的人員就叫做QC人員,相當於一般企業中的產品檢驗員,包括進貨檢驗員(IQC)、製程檢驗員(IPQC)和最終檢驗員(FQC)。

QC即英文QUALITY CONTROL的簡稱,中文意義是品質控制,其在ISO8402:1994的定義是“為達到品質要求所採取的作業技術和活動”。有些推行ISO9000的組織會設定這樣一個部門或崗位,

負責ISO9000標準所要求的有關品質控制的職能,擔任這類工作的人員就叫做QC人員,相當於一般企業中的產品檢驗員,包括進貨檢驗員(IQC)、製程檢驗員(IPQC)和最終檢驗員(FQC)

QC七大手法

品管新七大手法,也叫品管新七大工具,其作用主要是用較便

捷的手法來解決一些管理上的問題,與原來的“舊”品管七大手法相比,它主要套用在中高層管理上,而舊七手法主要套用在具體的實際工作中。因此,新七大手法

套用於一些管理體系比較嚴謹和管理水準比較高的公司。以下是QC舊七大手法跟QC新七大手法的內容:

QC舊七大手法:特性要因分析圖、柏拉圖、查檢表、層別法、散布圖、直方圖、管制圖。

QC新七大手法:關係圖、系統圖法、KJ法、箭頭圖法、矩陣圖法、PAPC法、矩陣數據解析法。

QCC品管圈基礎知識

QC

QCQCC英文全稱是Quality Control Circle,中文譯成“品管圈”。QCC品管圈是同一個工作現場或工作相互關聯區域的人員自動自發地進行品質管理活動所組成的小組。8FC中國顧問師網

上述定義可以從以下幾個方面來解釋:8FC中國顧問師網

1、 活動小組:同一工作現場或工作相關聯的人員組成圈,人員上至公司高層、中層管理人員、技術人員、基層管理人員,下至普通的員工。QCC小組一般由3~10人組成,人數太少,方案對策不全面,人數太多,意見難統一,效率好效果反而不明顯。

2、 自動自發:QCC小組活動由各級員工自發組成,通常公司高層領導不會強迫員工實施QCC活動,只提供實施QCC活動條件和獎勵機制。

3、 活動主題:每次QCC活動都會有一個明顯的主題,圍繞產品生產、技術攻關、工藝改良、質量改進、工序改造等方面提出,主題範圍廣泛多樣。

4、 活動目的:每次活動都是為了改進企業或部門工作的某個方面,目的是提高效率、效果和效益。

5、 活動方法:解決問題的方法多套用現代企業管理科學的統計技術和工具的一種或幾種相結合。

二、QCC的特點:

1、 普遍性。企業的員工人人都可以參加QCC活動。

2、 自願性。員工以自願參加為前提,自我管理,不受行政命令的制約。

3、 目的性。以解決企業管理實際問題為目的。

4、 科學性。QCC活動遵循規定的工作程式,採用科學的統計技術和工具來分析和解決問題。

5、 民主性。參加QCC活動的員工可以各抒己見、暢所欲言,發揮民主精神實現既定的目標。

6、 改進性。實施QCC活動是要確保某項工作或活動的改進,否則毫無意義。

7、 經濟性。QCC活動涉及的人員和範圍不大,在日常工作中隨時組織和進行,投入小,見效快,日積月累,經濟效益明顯。

8、 發展性。QCC活動遵循PDCA循環,持續改進,在原有目標上不斷發展。

9、 激勵性。通過QCC活動的實施,員工的自主性和能動性得以充分發揮,而且通過QCC成果的肯定和發布,以及獲得獎勵,員工的工作積極性不斷提高,增強企業凝聚力。

三、QCC的目標宗旨

1、 提高工作現場管理水平

2、 提高工作現場員工團隊士氣

3、 提高員工品質意識

4、 提高員工發現問題和解決問題的意識

5、 提高改善工作質量的意識

6、 提高節約和降低成本的意識

7、 增強自我提高和自我培養的意識

8、 有利於培訓學習型組織

四、QCC的精神

1、 尊重人性和民主

2、 培育快樂工作的環境

3、 充分發揮人的創造能力

4、 開發無限的腦力資源

5、 提升企業活力

6、 改善企業機制

7、 促進企業的繁榮發展

新舊QC七大手法

QC

QC1、簡易七大手法:甘特圖、流程圖、5W2H、愚巧法、雷達法、統計圖、推移圖

2、QC舊七大手法:特性要因分析圖、柏拉圖、查檢表、層別法、散布圖、直方圖、管制圖

3、QC新七大手法:關連圖、系統圖法、KJ法、箭頭圖法、矩陣圖法、PAPC法、矩陣數據解析法

計數值:以合格數、缺點數等使用點數計算而得的數據一般通稱為計數數據。(數一數)

計量值:以重要、時間、含量、長度等可以測量而得來的數據,一般為計量值,如長度、重要、濃度,有小數點的凡四捨五入都稱之。(量一量)

QC

QC五圖:柏拉圖、散布圖、直方圖、管制圖、特性要因分析圖(魚骨圖)

一表:查檢表(甘特圖)

一法:層別法

二、介紹簡易七大手法:

1、甘特圖:

用途

1、工作進度安排

2、查核工作進度

3、掌握現況

4、日常計畫管理用

是一種最容易、最有效的一種進度自我管理。

2、統計圖(條形圖):

用途

1、異常數據一目了然。

2、容易對照比較。

3、易看出結論。

套用最普通報章、雜誌均可看到的圖表。

套用到層別法。

3、推移圖(趨勢圖):

用途

1、數據對時間變化管理使用。

2、可以把握現狀、掌握問題點。

3、效果、差異比較。

了解數據差異最簡單的方法,套用很廣。

次品率、推移圖。

4、流程圖:

用途

1、工作內容之表示。

2、容易掌握工作站。

3、教育、說明用。

工作說明、內容之簡易表示方法。

5、圓圖:

用途

1、用以比較各部分構成比例。

2、以時鐘鏇轉方向由大到小排列,將圓分成若干個扇形。

3、直截了當的描繪各項所占比例。

用到層別法。

三、介紹舊七大手法:

1、查檢表(CHECK LIST)

用途

1、日常管理用

2、收集數據用

3、改善管理用

幫助每個人在最短時間內完成必要之數據收集

2、層別法:

用途

1、套用層別法、找出數據差異因素而對症下藥。

2、以4M,每1M層別之。

1、 借用其他圖形,本身無圖形。

2、 由大到小排列。

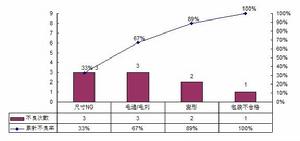

3、柏拉圖(計數值統計):

借用層別圖。

由生產現場所收集到後數據,必須有效的加以分析、運用,才能成為人價值的數據。而將此數據加以分類、整理,並作成圖表,充分的掌握問題點及重要原因,是時下不可缺的管理工具。而最為現場人員所使用於數據管理的圖為柏拉圖。

定義:1)根據所收集的數據,按不良原因、不良狀況、不良項目、不良發生後位置等不同區分標準而加以整理、分類,藉以尋求占最大比率的原因狀況或位置,按其大小順序後排列,再加上累積值的圖形。

2)從柏拉圖可看出哪一項目有問題,其影響度如何,以判斷問題之所在,並針對問題點採取改善措施,故又稱ABC圖,(分析前面2-3項重要項目之控制。)

3)又因圖後排列是依大小順序,故又可稱為排列圖。

4)柏拉圖製作說明:

A 決定數據的分類項目

分類的方式有:

a 結果的分類包括不良項目別、場所別、時間別、工程別。

b原因的分類包括材料別(廠商、成份等)。方式別(作業條件、程式、方法、環境等)、人(年齡、熟練度、經驗等)、設備別(機械、工具等)。

分類的項目必須合乎問題的癥結,一般的分類先從結果分類上著手,以便洞悉問題之所在,然後再進行原因分析,分析出問題產生之原因,以便採取有效的對策。將此分析的結果,依其結果與原因分別繪製柏拉圖。

B 決定收集數據的期間,並按分類項目,在期間內收集數據。

考慮發生問題的狀況,從中選擇恰當的期限(如一天、一周、一月、一季或一年為期間)來收集數據。

C 依分類項目別,做數據整理,並作成統計表。

a 各項目按出現數據大小順序排列,其他項排在最後一項,並求其累積數。(其他項不可大於前三項,若大於時應再細分)。

b求各項目數據所占比率累計數之影響度。

c其他項排在最後,若太大時,須檢討是否其他重要要因需提出。

不良率(%)=各項不良數÷總檢查數*100

影響度(%)=各項不良數÷總不良數×100

D 記入圖表紙並依數據大小排列畫出柱狀圖。

a 於圖表用紙記入縱軸及橫軸。縱軸左側填不良數、不良率,或損失金額,縱軸右側刻度表示累計影響度(比率);在最上方刻100%,左方則依收集數據大小做適當刻度。橫軸填分類項目名稱,由左至右按照所占比率大小記入,其他項則記在最右邊。

b 橫軸與縱軸應做適度比例,橫軸不宜長於縱軸。

E 繪累計曲線:

a點上累計不良數(或累計不良率)。

b 用折線連結。

F 繪累計比率:

a 縱軸右邊繪折線終點為100%。

b 將0~100%間分成10等分,把%的分度記上(即累計影響度)。

c 標出前三項(或四項)之累計影響度是否>80%或接近80%。

J 記入必要的事項:

a 標題(目的)。

b 數據收集期間。

c 數據合計(總檢查、不良數、不良率…等)。

d 工程別。

e 作成者(包括記錄者,繪圖者…)。

繪圖注意事項:1)柏拉圖之橫軸是按項目別,依大小順序由高而低排列,[其他]項排在最後一位。

2)柏拉圖之柱形圖寬度要一致,縱軸與橫軸比例為3:2。

3)縱軸最高點為總不良數,且所表示之間距離一致。

4)次數少的項目太多時,可考慮將後幾項歸納成[其他]項;其他項不應大於前幾項,若大於時應再分析。有時,改變層別或分類的方法,亦可使分類的項目減少。通常,項目別包括其他項在內,以不要超過4~6項為原則。

5)改善前後之比較時:

a 改善後,橫軸項目別依照出現大小順序由高而低排列。

b 前後比較基準須一致,且刻度應相同,則更易於比較。

4、管制圖:

(1) 何為管制圖:

為使現場之品質狀況達成吾人所謂之“管理”作業,一般均以偵測產品之

品質特性來替代“管理”作業是否正常,而品質特性是隨著時間、各種狀況有著高低的變化; 那么到底高到何種程度或低至何種狀況才算吾人所謂異常?故設定一合理之高低界限,作為吾人探測現場製程狀況是否在“管理”狀態,即為管制圖之基本根源。

管制圖是於1924年由美國品管大師修哈特博士所發明。而主要主義即是【一種以實際產品品質特性與依過去經驗所研判之製程之能力的管制界 限比較,而以時間順序用圖形表示者】。

(2) 基本特性:

一般管制圖縱軸均設定為產品的品質特性,而以製程變化的數據為分度;橫軸則為檢測製品之群體代碼或編號或年月日等,以時間別或製造先後別,依順序將點繪於圖上。

在管制圖上有三條筆直的橫線,中間的一條為中心線(Center Line,CL),一般以藍色之實線繪製。左上方的一條稱為管制上限(Upper Control Limit,UCL),在下方的稱為管制下限(Lower Control Limit,LCL),對上、下管制界限之繪製,則一般均用紅色之虛線表現之,以表示可接受之變異範圍;至於實際產品品質特性之點連線條則大都以黑色實線表現繪製之。

(3) 管制圖原理:

1)品質變異之形成原因

一般在製造的過程中,無論是多么精密的設備,環境,其品質特性一定都會有變動,絕無法做完全一樣的製品;而引起變動的原因可分為兩種,一種為偶然(機遇)原因,一種為異常(非機遇)原因。

2)管制圖界限之構成:

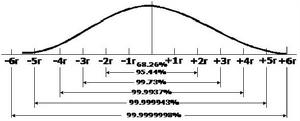

管制圖是以常分配中之三個標準差為理論依據,中心線為平均值,上、下管制界限以平均數加減三個標準差(±3σ)之值,以判斷製程中是否有問題發生,此即修哈特博士所創之法。

(4) 管制圖種類:

1)依數據性質分類:

A 計量值管制圖:所謂計量值系指管制圖之數據均屬於由量具實際量測而得;如長度、重量、濃度等特性均為連續性者。常用的有:

a 平均數與全距管制圖(X(—)-R Chart)

b 平均數與標準差管制圖(X(—)-σChart)

c 中位數與全距管制圖(X(~)-R Chart)

d 個別值與移動全距管制圖(X-Rm Chart)

e 最大值與最小值管制圖(L-S Chart)

B 計數值管制圖:所謂計數值是指管制圖之數據均屬於單位計算數者而得;如不良數、缺點數等間斷性數據均屬之。常用的有:

a 不良率管制圖(P Chart)

b 不良數管制圖(Pn chart ,又稱np chart或d chart)

c 缺點數管制圖(C chart)

d 單位缺點數管制圖(U chart)

2)計數值與計量值管制圖之套用比較

計量值

計數值

優點

1、甚靈敏,容易調查真因。

2、可及時反應不良,使品質穩定。

1、所須數據可用簡單方法獲得。

2、對整體品質狀況之了解較方便。

缺點

1、抽樣頻度較高、費時麻煩。

2、數據須測定,且再計算,須有訓練之人方可勝任。

1、無法尋得不良之真因。

2、及時性不足,易延誤時機。

(5) 管制圖之繪製:

介紹:計量值管制圖(X-R)常用

1)先行收集100個以上數據,依測定之先後順序排列之。

2)以2~5個數據為一組(一般采4~5個),分成約20-25組。

3)將各組數據記入數據表欄位內。

4)計算各組之平均值X。(取至測定值最小單位下一位數)

5)計算各組之全距R。(最大值-最小值=R)

6)計算總平均X。

X=(X1 X2 X3 … Xk)/k=ξXi/k(k為組數)

7)計算全距之平均R:

R=(R1 R2 R3 … Rk)/k=ξRi/k

8)計算管制界限

X管制圖:中心線(CL)=X

管制上限(UCL)=X A2R

管制下限(LCL)=X-A2R

R管制圖:中心線(CL)=R

管制上限(UCL)=D4R

管制下限(LCL)=D3R

A2,D3,D4之值,隨每組之樣本數不同而有差異,但仍遵循三個標準差之原理,計算而得,今已被整理成常用係數表。

9)繪製中心線及管制界限,並將各點點入圖中。

10)將各數據履歷及特殊原因記入,以備查考、分析、判斷。

(6) 管制點之點繪製要領:

1)各項工程名稱、管制特性、測定單位、設備別、操作(測定)者、樣本大小、材料別、環境變化…等任何變更資料應清楚填入,以便資料之分析整理。

2)計量值變更管制圖(X-R,X-R…等)其X管制圖與R管制圖的管制界限席寬度取法,一般原則以組之樣本數(n)為參考,X管制圖之單位分度約為R管制圖之1/n倍。

(縱軸管制界限寬度約20-30m/m;橫軸各組間隔約2-5mm)

3)中心線(CL)以實線記入,管制界限則記入虛線;各線上須依線別分別記入CL、UCL、LCL、等符號。

4)CL、UCL、LCL之數值位數計算比測定值多兩位數即可。

(各組數據之平均計算數則取比測定值多一位數)

5)點之繪製有[·]、[○]、[△]、[×]…等,最好由廠內統一規定。

6)變管制圖,二個管制圖之繪製間隔最少距20mm以上,可行的話最好距30mm左右。

(7) 管制圖之判讀:

1)管制狀態之判斷(製程於穩定狀態)

A 多數點子集中在中心線附近。

B 少數點子落在管制界限附近。

C 點子之分布與跳動呈隨機狀態,無規則可循。

D 無點子超出管制界限以外。

2)可否延長管制限界限做為後續製程管制用之研判基準:

A 連續25點以上出現在管制界限線內時(機率為93.46%)。

B 連續35點中,出現在管制界限外點子不超出1點時。

C 連續100點中,出現在管制界限外點子不超出2點時。

製程在滿足上述條件時,雖可認為製程在管制狀態而不予變動管制界限,但並非點子超出管制界限外亦可接受;這此超限之點子必有異常原因,故應追究調查原因並予以消除之。

3)檢定判讀原則:

A 應視每一個點子為一個分配,非單純之點。

B 點子之動向代表製程之變化;雖無異常之原因,各點子在界限內仍會有差異存在。

C 異常之一般檢定原則:

(8) 管制圖使用之注意事項:

1)管制圖使用前,現場作業應予標準化作業完成。

2)管制圖使用前,應先決定管制項目,包括品質特性之選擇與取樣數量之決定。

3)管制界限千萬不可用規格值代替。

4)管制圖種類之遴選應配合管制項目之決定時搭配之。

5)抽樣方法以能取得合理樣組為原則。

6)點子超出界限或有不正常之狀態,必須利用各種措施研究改善或配合統計方法,把異常原因找出,同時加以消除。

7)X-R管制圖里組的大小(n),一般采n=4-5最適合。

8)R管制圖沒下限,系因R值是由同組數據之最大值減最小值而得,因之LCL取負值沒有意義。

9)製程管制做得不好,管制圖形同虛設,要使管制圖發揮效用,應使產品製程能力中之Cp值(製程精密度)大於1以上

QC七大手法講義一

前 言

一、QC七大手法的定義

QC七大手法為品管進行有效管理的統計和分析改善的方法.它主要的表現方式是通過對事實的整理,挖掘其原因,加以分析並尋求解決問題的途徑.

二、發展歷程

QC手法最先出現於美國,到上世紀六十年代在日本出現,因其作用明顯,在日本得到迅速發展,為日本的產品在全世界奠定聲譽起到了不可磨滅的作用。正因為如此,自上世紀七十年代到八十年代在全世界範圍內的工業界被廣泛使用,並給此後產品的品質的提升帶來了質的飛躍。正如日本品管大師石川馨博士所講:QC手法的使用能解決95%的品質問題,因此QC手法常用於品管工作,協助解決品質問題。

三、品管工作的步驟為:

四、七大手法包括:

柏拉圖 特性要因圖(魚骨圖) 圖表 查檢表(CHECKING LIST)

直方圖 散布圖 管制表

後又有人總結出新QC七大手法:

關聯圖、系統圖、KJ法、箭頭圖、矩陣圖、PAPC圖、矩陣數據解析圖

第一講 柏拉圖

一、定義:

以項目別分類數據(如不良原因、不良狀況、不良項目、不良發生位置等),而按其大小排列的圖稱為柏拉圖。它是在1897年由義大利經濟學家柏拉圖(Vilfredo Pareto)提出。當時他在研究財富不均的現象,他在對義大利財富的分配調查中發現少數人掌握著大部分的財富,此種少數人控制大部分財富的現象也稱作柏拉圖法則。

柏拉圖能使需要了解的狀況一目了然,便於分析,從而可以很直觀的從圖上看出“哪一項有問題”、“有哪些影響”等。從柏拉圖上可以看出:

最大的問題點

問題大小、嚴重程度

各項目對最終結果影響的份量

可針對性的進行預測

不良項目的內容變化

二、可以整理為柏拉圖的項目:

(1)品質---不良品的發生整理、客戶投訴的整理

(2)時間---作業工時、設備故障和閒置率的數據整理

(3)成本---輔料的另件單價、要素別單價,產品的成本統計

(4)安全---安全事故件數分析,場所、職別的分類整理

(5)營業---產品銷售情況顯示、銷售網點及業務員積效等

三、步驟:

A、確定目標、收集數據

1) 首先決定收集時間段、方法、分類。

2) 原因是些什麼項目?內容是些什麼項目?

3) 收集數據時要注意問題發生的頻率。

B、整理數據

1)各項目數據依大小排列,並求其累積數。

2)求出各項目數據的比例及累積比例。

FQC外觀不良狀況數據整理

C、繪柱狀圖表

1)先依數據繪成柱狀圖表

2)橫軸為項目名稱,縱軸為統計的數據

3)依項目的數據大小從左向右排列

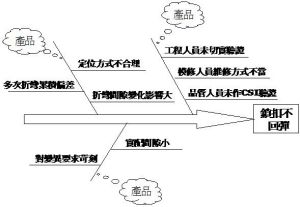

第二講 特性要因圖

一、定義

特性要因圖又叫”魚骨頭”,也叫因果分析圖,首先提出這個概念的是日本的品管權威人士石川馨博士,所以它也叫“石川圖”。它是以原因作為因素,在它們之間用箭頭聯繫表示因果關係的圖.

二、作用:

特性要因圖是一種追溯原因的方法,主要用於異常分析、成本分析、研究事物、現場或軍事上。可以使用在一般管理及工作改善的各個階段,特別是樹立意識的初期,易於使問題的原因明朗化,從而便於提供解決問題的方向。可全員參與,以便集中、統一整理。其用途可依目的分類:

1、改善分析用:以品質改善、提高效率、降低成本為目標。

2、管理用:發生抱怨、不良品或異常時,作為尋找原因,採取消除措施用。

3、制定標準用:為制定或修改作業方式、管理點、管理方法等的作業標準

4、品質管制導入及教育用:導入品質管制,全員參與討論時,用特性要因圖整理問題,作為新進人員的教育,工作說明時用。

5、特性要因圖可以配合柏拉圖、直方圖、管制圖連串起來活用。

三、做法:

1、腦力激盪

2、找準主題並提出為什麼(WHY)

3、評介(重要、次要、無關)

4、分類(4M)

5、繪製“魚骨頭”

6、再補充要因

四、要素分析

做“魚骨頭”可以運用4M1W手法。何為4M1W呢?

即:

4M 1 W

作業者----- Member

方 法----- Method 為什麼------ Why

材 料----- Material

機 器----- Machine

製作特性要因圖,最關鍵的是要抓住因果關係。抓重點、抓要因,要有中要因---分類的項目(結果),小要因---問題點(原因)。

找原因要充分發揮大家的作用,運用腦力激盪。儘量無遺漏的調查原因,發現原因較少時,要檢查是否有遺漏。

找出原因後,要分清楚原因大小、重要程度、需要解決的先後順序等。

五、注意事項

(1)、特性(即主題)以標明“什麼”、“為什麼”較容易激發聯想。

(2)、要實事求事。

(3)、儘量多的收集意見

(4)、對過去的資料多加利用。

(5)、無因果關係,不需採用。

(6)、對原因要深入分析。

(7)、層別、主次地區分。

(8)、要標明做圖者姓名、部門、作成日期等。

六、“魚骨頭”與柏拉圖和系統圖的關係。

建立柏拉圖須先以層別建立要求目的的統計表。建立柏拉圖的目的主要是能從圖表上掌握影響全局的重要少數項目,如果再利用特性要因圖針對這些項目形成的原因進行探討,並採取改善對策,問題就變得容易解決得多。所以結合使用,效果更好。系統圖為梯形圖,“魚骨頭”可解析成系統圖。

QC七大手法講義二

印刷電路板是以絕緣材料輔以導體配線所形成的結構性元件。在製成最終產品時,其上會安裝積體電路、電晶體、二極體、被動元件(如:電阻、電容、連線器等)及其他各種各樣的電子零件。藉著導線連通,可以形成電子訊號連結及應有機能。因此,印製電路板是一種提供元件連結的平台,用以承接聯繫零件的基的。

由於印刷電路板並非一般終端產品,因此在名稱的定義上略為混亂,例如:個人電腦用的母板,稱為主機板而不能直接稱為電路板,雖然主機板中有電路板的存在但是並不相同,因此評估產業時兩者有關卻不能說相同。再譬如:因為有積體電路零件裝載在電路板上,因而新聞媒體稱他為IC板,但實質上他也不等同於印刷電路板。

在電子產品趨於多功能複雜化的前題下,積體電路元件的接點距離隨之縮小,信號傳送的速度則相對提高,隨之而來的是接線數量的提高、點間配線的長度局部性縮短,這些就需要套用高密度線路配置及微孔技術來達成目標。配線與跨接基本上對單雙面板而言有其達成的困難,因而電路板會走向多層化,又由於訊號線不斷的增加,更多的電源層與接地層就為設計的必須手段,這些都促使從層印刷電路板(Multilayer Printed Circuit Board)更加普遍。

對於高速化訊號的電性要求,電路板必須提供具有交流電特性的阻抗控制、高頻傳輸能力、降低不必要的幅射(EMI)等。採用Stripline、Microstrip的結構,多層化就成為必要的設計。為減低訊號傳送的品質問題,會採用低介電質係數、低衰減率的絕緣材料,為配合電子元件構裝的小型化及陣列化,電路板也不斷的提高密度以因應需求。BGA (Ball Grid Array)、CSP (Chip Scale Package)、DCA (Direct Chip Attachment)等組零件組裝方式的出現,更促印刷電路板推向前所未有的高密度境界。

凡直徑小於150um以下的孔在業界被稱為微孔(Microvia),利用這種微孔的幾何結構技術所作出的電路可以提高組裝、空間利用等等的效益,同時對於電子產品的小型化也有其必要性。

對於這類結構的電路板產品,業界曾經有過多個不同的名稱來稱呼這樣的電路板。例如:歐美業者曾經因為製作的程式是採用序列式的建構方式,因此將這類的產品稱為SBU (Sequence Build Up Process),一般翻譯為“序列式增層法”。至於日本業者,則因為這類的產品所製作出來的孔結構比以往的孔都要小很多,因此稱這類產品的製作技術為MVP (Micro Via Process),一般翻譯為“微孔製程”。也有人因為傳統的多層板被稱為MLB (Multilayer Board),因此稱呼這類的電路板為BUM (Build Up Multilayer Board),一般翻譯為“增層式多層板”。

美國的IPC電路板協會其於避免混淆的考慮,而提出將這類的產品稱為HDI (High Density Intrerconnection Technology)的通用名稱,如果直接翻譯就變成了高密度連結技術。但是這又無法反應出電路板特徵,因此多數的電路板業者就將這類的產品稱為HDI板或是全中文名稱“高密度互連技術”。但是因為口語順暢性的問題,也有人直接稱這類的產品為“高密度電路板”或是HDI板。

QC七大手法講義三

第六講 散布圖

一、定義

為了了解兩種不同的數據之間的關係,而將此兩種數據以有序成對數據的方式在查角坐標上點繪成圖。

二、作用

用來測試變數之間存在的某種關係。所以它適用於科學實驗和驗證。

三、做法:

步驟一. 明確對像,確認調查目標.

步驟二. 收集資料/數據(要因與特性;要因與要因;特性與特性)

步驟三. 分別找出兩組數據之間的最大值及最小值.

步驟四. 繪縱軸和橫軸,原因為 “X”,結果為 “Y”.

步驟五. 將成對數據於圖上打點,

步驟六. 記入必要事項

------標題

-----數據之測定日期、繪製日期、製造者

-----樣本數

-----產品名、製程名

第七講 管制圖

一、定義:

什麼是管制呢?管制就是將某事物的某一特性的標準值控制在一定的範圍之內。那管制圖也就是表示這樣一個過程的圖,即將產品的實際特性(標準值)在圖上打點連線,並與管制上下限比較,以掌握製程變動的情形。在生產過程中,品質特性是隨著時間、環境及其各種狀況的變化而變化的,它會因各種原因的變化而在標準值之間徘徊,那么到底變化高到或是低到什麼程度會出現異常呢?所以設定一個合理的高低界限,作為探測現場製程狀況是否在“管理”狀態,這就是我們為什麼要有管制的真正原因。

管制圖是1924年由美國的品管大師修哈博士所發明。而主要的意義是:一種以實際產品品質特性與依過去經驗所研究判斷之製程能力的管制界限比較,而以時間順序用圖表示出來。

二、原理:

(1)品質變異之形成原因。

一般在製造過程中,不論是多么精密的機器設備、多么好的環境,其品質特性一定都會有變動,絕對無法做完全一樣的產品,而引起變動的原因有兩個:一是偶然原因,一為異常原因。

(2)管制圖界限的構成

管制圖是以常分配中之三個標準差為理論依據,中心線為平均值(標準值),上、下管制界限以平均數加減三個標準差(±3σ)之值,以判斷製程中是否有問題發生。

◎ 平均值±3σ之內包含99.73%的總體數據。

◎ 儘管工序本身有可能不成常態分配,其樣本平均的平均值也應該是常態分配的。

三、管制圖的種類:

1)依數據性質分類:

A 計量值管制圖:所謂計量值系指管制圖之數據均屬於由量具實際量測而得;如長度、重量、濃度等特性均為連續性者。常用的有:

a 平均數與全距管制圖(X(—)-R Chart)

b 平均數與標準差管制圖(X(—)-σChart)

c 中位數與全距管制圖(X(~)-R Chart)

d 個別值與移動全距管制圖(X-Rm Chart)

e 最大值與最小值管制圖(L-S Chart)

B 計數值管制圖:所謂計數值是指管制圖之數據均屬於單位計算數者而得;如不良數、缺點數等間斷性數據均屬之。常用的有:

a 不良率管制圖(P Chart)

b 不良數管制圖(Pn chart ,又稱np chart或d chart)

c 缺點數管制圖(C chart)

計數值與計量值管制圖之套用比較

計量值

記數值

優 點

1、甚靈敏,較少樣本抽樣數,容易調查真因。

2、可及時反應不良,使品質穩定。

1、所須數據可用簡單方法獲得。

2、對整體品質狀況之了解較方便。

缺 點

1、抽樣頻度較高、費時麻煩。

2、數據須測定,且再計算,須有訓練之人方可勝任。

1、無法尋得不良之真因。

2、及時性不足,易延誤時機。

四、管制圖之繪製:

如計量值管制圖(X-R)

1)先行收集100個以上數據,依測定之先後順序排列之。

2)以2~5個數據為一組(一般采4~5個),分成約20-25組。

3)將各組數據記入數據表欄位內。

4)計算各組之平均值X。(取至測定值最小單位下一位數)

5)計算各組之全距R。(最大值-最小值=R)

6)計算總平均X。 X=(X1 X2 X3 … Xk)/k=ξXi/k(k為組數)

7)計算全距之平均R: R=(R1 R2 R3 … Rk)/k=ξRi/k

8)計算管制界限

X管制圖:中心線(CL)=X

管制上限(UCL)=X A2R

管制下限(LCL)=X-A2R

R管制圖:中心線(CL)=R

管制上限(UCL)=D4R

管制下限(LCL)=D3R

A2,D3,D4之值,隨每組之樣本數不同而有差異,但仍遵循三個標準差之原理,計算而得,今已被整理成常用係數表。

9) 繪製中心線及管制界限,並將各點點入圖中。

10)將各數據履歷及特殊原因記入,以備查考、分析、判斷。

五、管制圖之點繪製要領:

1)各項工程名稱、管制特性、測定單位、設備別、操作(測定)者、樣本大小、材料別、環境變化…等任何變更資料應清楚填入,以便資料之分析整理。

2)計量值變更管制圖(X-R,X-R…等)其X管制圖與R管制圖的管制界限席寬度取法,一般原則以組之樣本數(n)為參考,X管制圖之單位分度約為R管制圖之1/n倍。

(縱軸管制界限寬度約20-30m/m;橫軸各組間隔約2-5mm)

3)中心線(CL)以實線記入,管制界限則記入虛線;各線上須依線別分別記入CL、UCL、LCL、等符號。

4)CL、UCL、LCL之數值位數計算比測定值多兩位數即可。

(各組數據之平均計算數則取比測定值多一位數)

5)點之繪製有[?]、[○]、[△]、[×]…等,最好由廠內統一規定。

6)變管制圖,二個管制圖之繪製間隔最少距20mm以上,可行的話最好距30mm左右。

六、管制圖的讀解:

1)管制狀態之判斷(製程處於穩定狀態)

A 多數點子集中在中心線附近。

B 少數點子落在管制界限附近。

C 點子之分布與跳動呈隨機狀態,無規則可循。

D 無點子超出管制界限以外。

2)可否延長管制限界限做為後續製程管制用之研判基準:

A 連續25點以上出現在管制界限線內時(機率為93.46%)。

B 連續35點中,出現在管制界限外點子不超出1點時。

C 連續100點中,出現在管制界限外點子不超出2點時。

製程在滿足上述條件時,雖可認為製程在管制狀態而不予變動管制界限,但並非點子超出管制界限外亦可接受;這此超限之點子必有異常原因,故應追究調查原因並予以消除之。

3)檢定判讀原則:

A 、應視每一個點子為一個分配,非單純之點。

B 、點子之動向代表製程之變化;雖無異常之原因,各點子在界限

七、管制圖使用之注意事項:

1)管制圖使用前,現場作業應予標準化作業完成。

2)管制圖使用前,應先決定管制項目,包括品質特性之選擇與取樣數量之決定。

3)管制界限千萬不可用規格值代替。

4)管制圖種類之遴選應配合管制項目之決定時搭配之。

5)抽樣方法以能取得合理樣組為原則。

6)點子超出界限或有不正常之狀態,必須利用各種措施研究改善或配合統計方法,把異常原因找出,同時加以消除。

7)X-R管制圖里組的大小(n),一般采n=4-5最適合。

8)R管制圖沒下限,系因R值是由同組數據之最大值減最小值而得,因之LCL取負值沒有意義。

9)製程管制做得不好,管制圖形同虛設,要使管制圖發揮效用,應使產品製程能力中之Cp值(製程精密度)大於1以上。

QC工程圖的製作

QC工程表的目的是依據客戶的各種需求來製造滿足其需求產品的一種輔助工具。

QC工程表之所以能達成這個目的,是因為它對設計及篩選提供了一種結構性的方法,同時對整個系統實施能增加附加價值的管制方法。QC工程表提供了整個系統,如何減少製程與產品變異的書面化的說明。QC工程表不是用來取代作業標準書的。QC工程表的方法被廣泛地套用到各種的製程與技術上。QC工程表所扮演的是整體品質程式裡的一個整合的部分。應該被當作活生生的檔案來使用。

在品質計畫中的一個很重要的部分,就是QC工程表的製作。QC工程表是一份敘述如何管制各種零件與製程的系統書面說明。一份單一的QC工程表,如果是同一個製造廠商用同一個製程來進行生產,就可以套用到一群產品或產品家族上。必要時,各種圖面可以附加在QC工程表上以作說明之用。為了讓QC工程表發揮作用,各種製程監控的指示應明確第加以定義並持續的執行。

事實上,QC工程表說明了,將整個製程包括進料、製程、出貨以及定期性檢驗的各個階段所需採取的措施,加以詳細地說明,以確保製程所有各階段的產出均在控制中。在正式量產中,QC工程表對需要進行管制的特性值,提供了製程進行各種監控及管制的方法說明。由於製程會不斷地被更新及改善,所以QC工程表也隨之不斷地更新。

QC工程表在整個產品壽命週期裡,都應加以維持並被使用。在產品壽命週期中的初期,它主要的目的是將製程管制的初步方桉加以書面化與進行溝通之用。然後,它引導我們告訴我們在製造中如何進行製程的管制及確保產品品質。最後階段,它仍是一份活生生的書面檔案,反映出現行的管制方法以及所使用的量測系統。當量測方法及管制方法有所改善後,QC工程表也應隨之更新。

為了要讓製程管制與改善能有效的進行,必須對製程要有基本的認識。

QC工程表的擬定方法

QC工程表在品質規劃中是一很重要的部分,QC工程表是一份敘述如何管制零件加工及產品組裝過程中的系統書面說明。QC工程表,如果是同一個製造廠商用同一個製程來進行生產,就可以移用到同一產品系列上。實際上,QC工程表必須詳細說明從進料、加工過程、組裝及出貨過程中,對會造成不符客戶需求的特性,套用的監視及管制方法,以為實際參與的職工行事的依據。但是QC工程表不能替代作業人員操作依據的作業指導書,作業指導書還是必須詳細依實際有效的操作程式書面化。凡產品的原型製作、樣品試作及量產均須事先完成QC工程表的製作。

2. 資料來源

1. 製造流程圖(Process Flow Diagram)

2. 設計/製程失效模式分析(Design/Process FMEA)

3. 關鍵特性(Special Characteristics)

4. 相類似零件經驗(Lessons Learned From Similar Parts)

5. 小組對製程知識(Team's Knowledge of the Process)

6. 設計審查(Design Reviews)

7. 最佳分析技巧(Optimization Methods,e.g. QFD,DOE etc.)

7. 最佳分析技巧(Optimization Methods,e.g. QFD,DOE etc.)

3. 管制產品或製程關鍵特性的方法

A:消除真因:找到真正引起 CTQ=Y 變異的原因, 將之消除或用防誤法避免發生。Mistake-Proofing

B:自動控制:對引起 CTQ=Y 變異的原因, 以自動控制的方法監控, 當其出現異常時給予處置或警告。Alarm System

C:管制 INPUT(X):以 SPC 管制真正引起 CTQ=Y 變異的原因 X, 當其出現異常時給予處置. 但要確認 Y=f(X) 的關係。

D:管制 OUTPUT(Y):直接以 SPC 管制 CTQ=Y 當其出現異常時給予處置發掘引起變異的原因。

E:以SOP要求現場人員遵守規定。

4. QC工程表製作步驟

QC工程表製作步驟:

識別管制時機:a. 原型設計(Prototype) b. 量試(Pre-launch) c. 量產(Production)

賦予檔案號碼

填入零件號、零件名稱、廠別、客戶

填寫製程資訊:

a. 製程記號:操作○、品質檢驗◇、數量檢驗□、運搬、儲存▽;

b. 製程編號:作業順序;

c. 加工場所:作業所屬車間;

d. 製程名稱:作業名稱;

e. 設備名稱:作業使用設備;

填寫管制項目:

a. 管制條件:管制項目的規格及標準;

b. 品質特性:管制項目的名稱;

填寫管制方法:

a. 責任者:作業擔當者;

b. 檢驗方法:管制項目的檢驗使用儀器;

c. 確認頻率:多久取樣一次,每次取樣多少;

c. 作業紀錄:紀錄使用表格;

d. 分析方法:使用何種統計技術;

填寫異常處理方式:

a. 異常報告對象:作業擔當者在確認該管制項目有異常時,該向誰報告;

b. 關連標準檔案:根據什麽標準處理異常;

c. 嚴重度等級:此管制項目異常時,對公司的影響程度,以FMEA的等級決定.X5X

如何開展QC小組主題活動

一、小組活動的理由。

生產線內可以說是問題堆積如山,人員技能問題、材料材質問題、品質問題、效率問題、成本問題、延遲交貨問題、環境改善問題、設備故障問題,這諸多問題始終困擾企業的競爭力和員工士氣的提升。只靠一個人的智慧和力量,根本無法解決。只有和工作崗位的其它成員成立小組,通過大家的智慧圍繞一個問題解決至閉環,才能促進小組成員的共同進步。

二、小組活動的目的。

1、通過全員參與,通力協作,過程磨合,形成小組的凝聚力;

2、通過活動培養員工的領導能力和管理能力;

3、通過活動可以激發智慧,達到知識信息共享;

4、重要的是,提高小組成員發現問題解決問題的能力;

5、持續追求更高的QCD目標。

三、小組活動的益處。

對小組成員講:

1、能夠提高崗位員工的知識和技能,並能及時套用到崗位工作中;

2、能夠使枯燥的工作變得有趣;

3、使工作學習化,學習工作化;

4、提升個人的品位和認知度;

5、能夠及時得到獎勵。

對崗位工作講:

1、能夠營造充滿熱情和活力的工作崗位;

2、小組活動能夠改善人際關係,使工作更順暢;

3、能夠加深團隊意識,培育團隊精神;

4、形成良好的工作氛圍。

對公司來講:

1、能夠持續挑戰更高的QCD目標,增加競爭力;

2、為公司可持續發展培育人才;

四、小組主題活動的方法。

1、確定主題。主題的選定,可以圍繞七大浪費展開,也就是前面提到的困擾小組的那些問題。小組主題選定的原則:

①不易過大。要選擇小組成員2-3個月可以解決的問題;

②主題是本小組內發生的。因為小組成員,最熟悉崗位工作,在引導下最可能挖掘出問題的根源;

③主題是小組成員自己可以解決的。之所以稱為小組主題活動,就是要藉助小組成員的智慧和力量解決的;

④問題產生的原因,是單數或者是多數的,不可是複數原因。所謂複數原因就是幾個原因有交叉重疊部分的,因為較為複雜,小組成員能力不足以解決,就暫不列為小組主題。

2、成立組織。組織成員的構成,組長由班組長擔任。小組成員為涉及到的質量、技術、設備、生產等部門人員和相關崗位操作人員。小組成員5-7員最佳,不可過多和過少。小組成員分工明確,誰組織溝通會議和推進節點、誰來實施和驗證、誰來記錄過程和總結材料使之形成體系化,這些都非常重要。解決問題的過程方法和經驗需要沉澱,以便使小組看到進步和指導下一步工作。

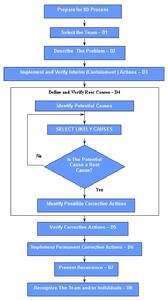

3、制定計畫。這個計畫是2-3個月的推進計畫,可按照八個步驟進行:確定問題、現狀把握、原因分析、目標設定、制定對策、實施對策、效果分析、標準化和今後計畫。

這八個步驟中需要注意的是:

①確定問題一定要數據化,以便使目標清晰,小組成員有方向感;

②現狀把握的數據採集要是較近階段的,必須真實有效,利用帕累托圖分析,使問題明朗;

③原因分析一定要利用小組成員的智慧,利用頭腦風暴法,將問題分析到可解決的程度,根本原因不可是模稜兩可的,一定是可解決的原因,原因分析可利用的工具是魚刺圖和WHY-WHY分析;

④目標設定是2-3個月內可實現的目標;

⑤制定對策和實施對策,較為重要,它要使問題真正解決,使過程得到改變,小組主題活動的難點也在於此。這個步驟要求是制定的對策切實可行,實施對策是要有技術人員將它設計規劃出來、操作人員將它實施到位,讓現場得到改變。這個過程在八步驟中相對較長,可以適當的寬方。將來驗證小組主題的成敗,也是要查看現場的,大家一定要重視。

⑥效果分析,主要分析有形效果和無形效果。有形效果是要看到財務數據,無形效果是要評價小組成員的方法掌握程度和能力提升。

⑦標準化和今後計畫,標準化是總結提高工作,做工作最重要的是標準化,以便知道我們走到了哪裡。標準化是文案工作,是經驗方法的沉澱和積累。標準化最重要的是體現在檔案上、工位上,能夠檢索。今後計畫,是今後持續努力的目標,使解決問題有連續性。

4、團隊祝賀。團隊祝賀必不可少,當然不只是吃喝。

①組織小組主題發表會,將各小組主題整理收集,組織一次生動的主題發表大會,使改善成果能夠水平展開,同時營造向上的學習氛圍,得到知識、方法的共享,促進小組主題活動向深度和廣度發展;較有特點的小組主題可以總結提煉參與國家級的發表大會,使小組成員擴大眼界,拓展思維方式,提升企業知名度。

②改善成果命名。小組主題活動如果開展的成功,必定湧現出較多較好的改善創意,為了鼓勵員工,讓員工享到改善帶來的榮耀,就以員工的名字命名該項改善成果,使員工得到尊重、得到長久的精神激勵;

③物質激勵。讓改善者在較長時間段內享受改善的成果,得到實實在在的實惠,以便激勵更多的員工參與小組主題活動。

④必要的團隊溝通:吃飯、座談會、旅遊都好,越活性化越好。

小組是企業活的靈魂,重視小組活動就是讓企業有靈魂的活著。

QC小組

是在生產或工作崗位上從事各種勞動的職工,圍繞企業的經營戰略、方針目標和現場存在的問題,以改進質量、降低消耗,提高人的素質和經濟效益為目的的組織起來,運用質量管理的理論和方法開展活動的小組。QC小組是企業中民眾性質量管理活動的一種的有效組織形式,是職工參加企業民主管理的經驗同現代科學管理方法相結合的產物

從QC小組活動實踐來看,它有以下幾個主要特點:

1. 明顯的自主性

2. 廣泛的民眾性

3. 高度的民主性

4. 嚴密的科學性

QC小組活動的宗旨:

1. 提高職工素質,激發職工的積極性和創造性

2. 改進質量、降低消耗,提高經濟效益

3. 建立文明的、心情舒暢的生產、服務、工作現場

QC小組活動具有以下幾方面的作用:

1. 有利於開發智力資源,發揮人的潛能,提高人的素質

2. 有利於預防質量問題和改進質量

3. 有利於實現全員參加管理

4. 有利於改善人與人之間的關係,增強人的團結協作精神

5. 有利於改善和加強管理工作,提高管理水平

6. 有助於提高職工的科學思維能力、組織協調能力、分析與解決問題的能力,從而使職工崗位成才

7. 有利於提高顧客的滿意程度。

質量管理小組活動的管理·工具·創新 徐明達 主講

講師:徐明達

時代光華教育發展有限公司特聘高級講師。中國管理科學研究院特約研究員,高級工程師,河南省質量管理協會常務理事、QC小組工作部副部長,享受政府津貼的優秀專家。他具有三十六年生產和工作經驗,在現場管理、質量管理、QC小組活動諮詢診斷等方面有很高的理論水平和豐富的實踐經驗;他曾親自或指導其他企業獲得幾十個國家級優秀小組稱號。徐明達老師授課能集系統性、條理性、趣味性和實戰性於一爐,廣受好評。主要著作有清華大學出版的《質量管理小組活動管理基礎·工具·技巧》等。

學習對象:企業中高層管理者;質量管理者、QC小組診斷師;生產經理、主管、工程技術人員;班組長和QC小組骨幹。

《質量管理小組活動的管理·工具·創新》各講主要內容:

第一講 QC小組活動概述

1.QC小組的定義與宗旨

2.國際QC小組活動發展方向

3.QC小組的組建與分類 第二講 QC小組的活動程式

1.引言

2.QC小組的活動程式

第三講 創新型QC小組活動程式

1.創新型QC小組活動程式

2.創新型成果案例分享

第四講 QC小組活動的推進和管理

1.QC小組活動的管理內容及要領

2.如何當好QC小組活動的管理者

3.QC活動成果總結的作用

4.QC小組成果發表的作用

第五講 QC小組活動與創造性技法(上)

1.奇妙的右半腦

2.阻礙創造性發揮的三大鴻溝

3.中國人扼殺創造力的成語

4.頭腦風暴法

5.案例分享(一)

第六講 QC小組活動與創造性技法(下)

1.案例分享(二)

2.思路提示法

第七講 全面質量管理的常用工具(一)

1.因果圖

2.排列圖

3.兩圖一表的妙用

第八講 全面質量管理的常用工具(二)

1.新七種工具概論

2.關聯圖

3.系統圖

第九講 全面質量管理的常用工具(三)

1.生一場病出兩項成果的故事

2.奇妙的運籌學-PDPC法

3.PDPC的套用及實例(上)

第十講 全面質量管理的常用工具(四)

1.PDPC的套用及實例(下)

2.優選法

第十一講 QC成果報告的整理和發表(上)

1.QC成果報告的編寫要點

2.QC成果報告的常見問題

3.膠片的構思和設計

第十二講 QC成果報告的整理和發表(下)

1.成功膠片的標誌

2.QC成果的發表技巧

3.QC成果發表技巧賞析

相關介紹

QC舊七大手法指的是:檢查表、層別法、柏拉圖、因果圖、散布圖、直方圖、管制圖。

推行QC七大手法的情況,一定程度上表明了公司管理的先進程度。這些手法的套用之成敗,將成為公司升級市場的一個重要方面:幾乎所有的OEM客戶,都會把統計技術套用情況作為審核的重要方面,例如TDI、MOTOROLA等。

御用大律師(中國大陸譯皇室法律顧問,馬來西亞譯女皇律師,英文:Queen's Counsel、簡稱QC)是英國皇室的法律顧問。御用大律師不單單只在英國,它亦是一種對奉英王為元首的大英國協國家中資深大律師的一種封號。英國皇室每年都會有兩次為大英國協國家的資深大律師冊封為御用大律師的機會。御用大律師並不是大律師的一個階級,但他們在法庭內會得到特別的待遇,例如:可以穿著特別設計的絲質外衣。

在網路上有一種不同的解釋:Q=騰訊QQ C=寵物的開頭字母QC=QQ寵物

什麼叫QC人員

QC即英文QUALITY CONTROL的簡稱,中文意義是品質控制,其在ISO8402:1994的定義是“為達到品質要求所採取的作業技術和活動”。有些推行ISO9000的組織會設定樣一部門或崗位,負責ISO9000標準所要求的有關品質控制的職能,擔任這類工作的人員就叫做QC人員,相當於一般企業中的產品檢驗員,包括進貨檢驗員(IQC)、製程檢驗員(IPQC)和最終檢驗員(FQC)。

光碟資料

QC

QC新 QC 七大手法

序號 名稱 類型 版本 檔案大小( KB) 備註

1 Cause---Effect-Diagrams .pdf 英文 109

2 Control-Charts .pdf 英文 222

3 Data-Collection .pdf 英文 290

4 Graphs .pdf 英文 564

5 Histograms .pdf 英文 179

6 Pareto-Charts .pdf 英文 164

7 Process-Flow-Chart .pdf 英文 131

8 品管新七大法訓練教材(55頁) .pdf 中文 324

9 新QC 七大手法_55頁__CCNB_ .pdf 中文 496

10 新qc七大手法(41頁) .pdf 中文 387

11 新QC七大手法(67頁) .pdf 中文 582

12 新QC七大手法_泰通諮詢_ .pdf 中文 449

13 新QC七大手法_中國生產力中心_ .pdf 中文 497

QC

QC序號 名稱 類型 版本 檔案大小( KB) 備註

1 QC 七大手法(54頁) .pdf 中文 372

2 QC14大手法 G8D ..(80頁) .pdf 中文 461

3 QCC教材(29頁) .pdf 中文 355

4 QC七大技術在QC活動中的套用(朗靈) .doc 中文 866

5 QC七大手法(50頁) .pdf 中文 372

6 QC七種工具(96頁) .pdf 中文 772

7 QC新老7種工具及QC活動表格 .mht 中文 403

8 SPC & 6σ & QC七手法 培訓教材(123頁) .pdf 中文 1,306

9 品管舊、新七大手法(97頁) .pdf 中文 503

10 品管七大手法(3T工作室)(219頁) .pdf 中文 1,078

12 品管七大手法研習班(107頁) .pdf 中文 1,651

13 品管新七大手法(98頁)(易騰) .pdf 中文 534

14 案例研究 .pdf 中文 308

15 柏拉圖 .pdf 中文 199

16 層別法 .pdf 中文 154

17 控制圖 .pdf 中文 174

18 品管七大手法 .pdf 中文 433

19 散布圖 .pdf 中文 96

20 特性要因分析圖 .pdf 中文 167

21 直方圖 .pdf 中文 299

軟體名稱

QC-QualityCenter它是MercuryInteractive公司(現在軟體著作權屬於惠普公司)推出的一個基於Web(偽)且支持測試管理的所有必要方面的應用程式。該軟體提供統一、可重複的流程,用於收集需求、計畫和安排測試、分析結果並管理缺陷和問題。組織可使用該軟體在較大的應用程式生命周期中實現特定質量流程和過程的數位化。該軟體還支持在IT團隊間進行高水平溝通和協調。

簡介

QC的前身就是大名鼎鼎的TD,改進後現在可以叫QualityCenter,網上有試用版,可以免費試用6個月,但是自帶的SQL資料庫只支持5個人用,建議大家可以連線一個正版的SQL資料庫或者Access資料庫。QC比TD改進在把TD轉移到了j2ee平台上,支持weblogic,jboss,支持QTP/WinRunner,不過BPT只在QC8.2可用。經過試用QC9.0極其耗資源。

功能

1.QualityCenter有助於維護測試的項目資料庫,這個資料庫涵蓋了應用程式功能的各個方面。設計了項目中的每個測試,以滿足應用程式的某個特定的測試需求。要達到項目的各個目標,可將項目中的測試組織成各種特定的組。QualityCenter提供了一種直觀、高效的方法,用於計畫和執行測試集、收集測試結果以及分析相關數據。QualityCenter還具有一套完善的系統,用於跟蹤應用程式缺陷,通過它,您可以在從初期檢測到最後解決的整個過程中嚴密監視缺陷。將QualityCenter連結到電子郵件系統,所有應用程式開發、質量保證、客戶支持和信息系統人員可以共享缺陷跟蹤信息。2.QualityCenter可以集成Mercury測試工具以及第三方和自定義測試工具、需求和配置管理工具。QualityCenter可以無縫地與您選擇的測試工具通信,提供一種完整的解決方案,使應用程式測試完全自動化。

3.QualityCenter可指導您完成測試流程的需求指定、測試計畫、測試執行和缺陷跟蹤階段。它把應用程式測試中所涉及的全部任務集成起來,有助於確保客戶能夠得到最高質量的應用程式。

總之個人認為在測試中合理的使用QC,能起到事半功倍的效率,所以一些公司都在使用QC為了管理整個測試流程。微軟公司有自己的一套測試管理工具,比QC的功能還要強大。

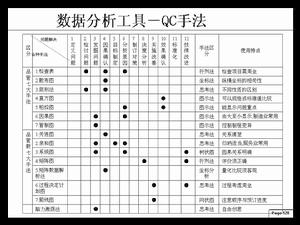

數據分析工具—QC手法

QC

QCqc可以考慮的問題

QC的實施可以從以下的描述中考慮或補充:

1.工程設計/藍圖

設計資料如何控制

品管部門是否有最新資料

品管部門是否有修改要求

設計有無經品管單位核對

有無檢查標準與公差

設計修改是否傳達到相應職能部門

有無藍圖及工程變更的管制

2.規格套用

有無規格套用

品管單位有無核對規格的適用性

各執行單位是否具備規格相關的檔案

規格的修改是否有制度可遵守

3.作業方法

操作人員是否有操作標準書

標準書是否完整、適用

樣品與樣板有無提供

作業說明單有無說明安全要求

4.過程管制

作業流程圖有無確切現行作業

廠家有無使用作業流程圖

檢驗記錄是否與規定的頻度相符

有無機器操作說明書可用

檢驗員是否依照規定的項目檢驗

製品有無表示,防護,管制

在制品能否識別為何種製程

5.標識與產品識別

產品有無標誌或掛簽

產品是否保持潔淨

6.包裝與裝運管制

有無檢查盒裝或箱裝的標誌與產品是否符合

有無檢查箱裝重量

有無檢查裝運單據是否完整

裝運前,產品有無作過落地、衝擊等品質保證試驗

8.檢驗說明與標準

每一個檢驗員,有否完備的檢驗標準書。

標準書有否列入公差與規格標準。

檢驗員有無視力補助器比較量規或外觀限度樣本可用。

是否允許檢驗員接受規格不符的物件。

是否有修改規格的通知制度。

9.製程品質管制

是否實施首件檢驗。

操作人員是否做自主檢驗。

有無適當量具提供操作員使用。

作業流程圖有無標示檢驗站。

有無檢驗標準書。

檢驗員有無做檢驗記錄。

有無定期作出檢驗報告。

有無分隔及管制不合格物料品。

有無稽查製品品質。

有無試驗設備作可靠度驗證的用。

實驗室設備有否說明書。

實驗室記錄是否與檢驗頻度相符。

10.QC 工具的套用

有無使用統計圖的制度。

管制圖是否公布適當的位置。

是否有其他的管制圖可用。

有否指導相關人員使用管制圖。

管制圖是否顯示最新資料。

11.量測具的設計

對產品檢驗有無必須的量規與儀器。

對特殊產品有無量測設備。

品管單位有無檢討新方法與設備的要求事項。

12.量規、標準量具及補助設備管制

有無專用的保護裝置。

是否由專業受訓人員管理及維護。

量規、儀器用完後歸還時有否加以檢查。

13.檢驗測試場所及儀器

廠家是否有適宜的檢驗場所。

有無適當的照明。

有無適當的檢驗說明及標準可套用。

檢測儀器是否足夠,並保持可用狀態。

所需儀器的精密度是否適用於產品需要。

14.品質稽查

成品於裝運前後有無作隨機抽驗及試驗。

有無與競爭廠家做比較。

有無向管理及工程單位報告稽查結果。

有無稽查各項品質功能。

廠家有無稽查評分制度。

15.回饋與矯正措施

每一檢查站有無提出不合格的報告。

品管部門有無分析並編輯品質資料向管理及生產部門作報告。

有無建立迅速矯正措施的制度。

在製程中,若有不合格物料存在,品管有無管制。

16.量規與儀器校驗

有無對檢驗量規、量測及試驗設備建立檢驗制度。

所用的量規、量測儀器是否建立比較標準。

是否建立校驗周期及記錄。

量規與儀器是否有標誌可以識別校驗情況。

損傷或掉落的量規與儀器是否管制使用並再校驗。

17.採購與供應商的聯絡

廠家有無評鑑、批准供應商的制度。

購買契約上是否詳列品質要求。

對供應商是否做品質調查。

對物料供應是否實施品質管制。

18.接收檢驗

所有採購原物料有無檢驗標準單。

在檢驗站,有無採購訂單、工程藍圖、規格與標準可使用。

廠商對進料有無利用實驗室做試驗。

現行何種抽樣計畫。

有無要求供應廠商提供交貨品質合格書。

有無檢驗每批進貨。

抽樣檢驗是否依規定執行。

發現不合格物料,有無處理制度。

有無作記錄,做供應廠商評價用。

廠家是否具備稽查材料來源的制度。

對供應商的品質問題,檢驗單位是否與採購及工程單位建立聯繫。

19.生產管制

有無建立生產管制制度,以計畫、控制生產進度。

生產管制單位是否與物料、工程及生產部門密切聯繫。

是否建立存量管制制度,並有效套用。

倉庫是否整齊、清潔,物料儲存是否明確標示及防護。

對於使用期限的物料是否作時效管制。

合格物料是否標識清楚。

物料的使用,是否依據先進先出的原則。

20.不合格物料的管制

工廠有無物料鑒審制度。

廠家是否將不合格物料以┌次級品┘使用。

次級品有無驗收標準及使用標示、限制。

21.工廠布置

工廠物料流程是否適當布置。

機器、設備安裝是否流暢。

物料的流動是否以最短距離。

工作場所是否適當布置。

通道是否適當規劃。

22.物料搬運

搬運容器是否適當。

在制品有無適當存放。

裝卸場所是否適當。

23.設備維護

有否建立機器設備預防保養制度。

維護有否作記錄。

機器設備有無操作、保養及故障修理說明書。

機器設備是否保持整潔、可用。、

24.廠房照明

各區照明是否足夠。

照明需加防護裝置,有無加裝。

25.廠房清潔

廠區內外是否清潔。

辦公場所及廠內作業區是否經常保持整齊、清潔。

殘屑及廢材是否每日處理。

私人物品是否隨意放置。

堆積物品是否定期清除。

26.廠內環境管制與衛生

對空氣、噪音、水污染的作業有無區隔。

廠家有無設定環境污染管制的技術人員。

對不良的排除物有無管制,以符法規。

27.安全措施

危險的操作及地區有無標示。

緊急出口有無明顯識別。

有無可用的緊急照明設備。

消防設備。

電路配線。

機器警告標誌是否易於了解。

機器轉動件加裝護罩。

28.檢驗及檢驗人員

檢驗及分析人員的級職是否高於操作人員。

檢驗及分析人員有否接受適當的訓練。

檢驗及分析人員是否易於識別。

有無定期實施檢驗人員檢出力測驗。

品管人員人數比例是否適當。

29.品質意識灌輸及人員訓練

如何訓練操作人員。

如何訓練檢驗人員。

如何訓練品管技術人員。

廠家有無品質獎勵措施。

30.品質成本

廠家有無編輯品質成本統計的制度。

此制度是否顯示品質改進在產品成本及公司利潤上有功效。

對高成本的項目有無追蹤處理措施。

31.顧客抱怨處理

廠家有無建立顧客抱怨處理的制度。

顧客抱怨有無經品管分析,並採取改正措施。

何部門接受顧客抱怨,並回復採取措施。

顧客抱怨的資料及統計圖表是否保留完整。

廠家對於已裝運但可能有問題的產品有否採取措施。

32.管理與組織

管理階層是否對品質有正確的態度。

組織內的品質意識,同時有無渴望生產品質優良的產品。

品管部主管向誰負責。

督導級幹部是否有能力勝任,員工關係是否良好。

員工士氣是否高昂。

廠家有無改善獎勵制度。

有無其他讓操作員參與品質管理的做法。

有否定期舉行品質管制會報,交換有關資料,解決問題。

電子信息工程

| 電子信息工程,就是將信息(文字的、聲音的、圖像的、甚至於,在將來,感覺的,味道的,心理的)運用電子方式來轉化、保存、傳遞的一系列設施以及涉及到的種種技術的綜合。電子信息工程就是資訊時代的基礎設施。網際網路、固定電話網、行動電話網等等,是日常熟悉的電子信息工程。電子信息工程是理工兼備,傾向於工科,也就是技術和實際操作的技能。 |