原理

快速成型技術(RP)的成型原理是基於離散-疊加原理而實現快速加工原型或零件,這裡所說的快速加工原型是指能代表一切性質和功能的實驗件,一般數量較少,常用來在新產品試製時作評價之用,而這裡所說的快速成型零件是指最終產品,已經具有最佳的特性,功能和經濟性。

工藝過程

l)產品三維模型的構建。由於RP系統是由三維CAD模型直接驅動,因此首先要構建所加工工件的

快速成型技術

快速成型技術特徵

l)快速成型技術(RapidPrototyping&Manufacturing,縮寫為RP)其特點是可以不需機加工設備或者模即可快速製造形)可以製造任意複雜的三維幾何實體。由於採用離散/堆積成型的原理,它將一個十分複雜的三維製造過程簡化為二維過程的疊加,可實現對任意複雜形狀零件的加工。越是複雜的零件越能顯示出RP技術的優越性此外,RP技術特別適合於複雜型腔、複雜型面等傳統方法難以製造甚至無法製造的零件。

2)快速性。通過對一個CAD模型的修改或重組就可獲得一個新零件的設計和加工信息。從幾個小時到幾十個小時就可製造出零件,具有快速製造的突出特點。

3)高度柔性。無需任何專用夾具或工具即可完成複雜的製造過程,快速製造工模具、原型或零件。

4)快速成型技術實現了機械工程學科多年來追求的兩大先進目標.即材料的提取(氣、液固相)過程與製造過程一體化和設計(CAD)與製造(CAM)一體化。

5)與反求工程(Reverse Engineering)、CAD技術、網路技術、虛擬現實等相結合,成為產品決速開發的有力工具。

分類

快速成型技術根據成型方法可分為兩類:基於雷射及其他光源的成型技術(LaserTechnology),例如:光固化成型(SLA)、分層實體製造(LOM)、選域雷射粉末燒結(SLS)、形狀沉積成型(SDM)等;基於噴射的成型技術(JettingTechnoloy),例如:熔融沉積成型(FDM)、三維印刷(3DP)、多相噴射沉積(MJD)。下面對其中比較成熟的工藝作簡單的介紹。SLA技術是基於液態光敏樹脂的光聚合原理工作的。這種液態材料在一定波長和強度的紫外光照射下能迅速發生光聚合反應,分子量急劇增大,材料也就從液態轉變成固態。

SLA原理

SLA原理SLA工作原理:液槽中盛滿液態光固化樹脂雷射束在偏轉鏡作用下,能在液態表而上掃描,掃描的軌跡及光線的有無均由計算機控制,光點打到的地方,液體就固化。成型開始時,工作平台在液面下一個確定的深度.聚焦後的光斑在液面上按計算機的指令逐點掃描,即逐點固化。當一層掃描完成後.未被照射的地方仍是液態樹脂。然後升降台帶動平台下降一層高度,已成型的層面上又布滿一層樹脂,刮板將粘度較大的樹脂液面刮平,然後再進行下一層的掃描,新周化的一層牢周地粘在前一層上,如此重複直到整個零件製造完畢,得到一個三維實體模型。SLA方法是目前快速成型技術領域中研究得最多的方法.也是技術上最為成熟的方法。SLA工藝成型的零件精度較高,加工精度一般可達到0.1mm,原材料利用率近100%。但這種方法也有白身的局限性,比如需要支撐、樹脂收縮導致精度下降、光固化樹脂有一定的毒性等。優點:(1)成型過程自動化程度高(2)尺寸精度高。(3)表面質量優良。(4)可以製作結構十分複雜的模型。(5)可以直接製作面向熔模精密鑄造的具有中空結構的消失型。缺點:(1)成型過程中伴隨著物理和化學變化,所以製件較易彎曲,需要支撐,(2)設備運轉及維護成本較高。(3)可使用的材料種類較少。(4)液態樹脂具有氣味和毒性,並且需要避光保護,以防止提前發生聚合反應,選擇時有局限性。(5)需要二次固化。(6)液態樹脂同化後的性能尚不如常用的工業塑膠,一般較脆、易斷裂,不使進行機加工。

LOM(LaminatedObjectManufacturing,LOM)工藝LOM工藝稱疊層實體製造或分層實體製造,由美國Helisys公司的MichaelFeygin於1986年研製成功。LOM工藝採用薄片材料,如紙、塑膠薄膜等。片材表面事先塗覆上一層熱熔膠。

LOM原理

LOM原理加工時,熱壓輥熱壓片材,使之與下面已成型的工件粘接。用CO2雷射器在剛粘接的新層上切割出零件截面輪廓和工件外框,並在截面輪廓與外框之間多餘的區域內切割出上下對齊的格線。雷射切割完成後,工作檯帶動已成型的工件下降,與帶狀片材分離。供料機構轉動收料軸和供料軸,帶動料帶移動,使新層移到加工區域。工作合上升到加工平面,熱壓輥熱壓,工件的層數增加一層,高度增加一個料厚。再在新層上切割截面輪廓。如此反覆直至零件的所有截面粘接、切割完。最後,去除切碎的多餘部分,得到分層製造的實體零件。 LOM工藝只需在片材上切割出零件截面的輪廓,而不用掃描整個截面。因此成型厚壁零件的速度較快,易於製造大型零件。工藝過程中不存在材料相變,因此不易引起翹曲變形。工件外框與截面輪廓之間的多餘材料在加工中起到了支撐作用,所以LOM工藝無需加支撐。缺點是材料浪費嚴重,表面質量差。

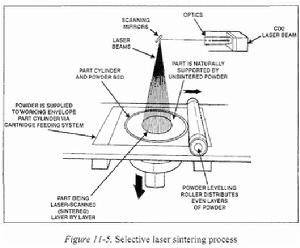

SLS(SelectiveLaserSintering)工藝SLS工藝稱為選域雷射燒結,由美國德克薩斯大學奧斯汀分校的C.R.Dechard於1989年研製成功。SLS工藝是利用粉末狀材料成型的。

SLS原理

SLS原理其原理是將材料粉末鋪灑在已成型零件的上表面,並刮平,用高強度的CO2雷射器在剛鋪的新層上掃描出零件截面,材料粉末在高強度的雷射照射下被燒結在一起,得到零件的截面,並與下面已成型的部分連線。當一層截面燒結完後,鋪上新的一層材料粉末,有選擇地燒結下層截面。燒結完成後去掉多餘的粉末,再進行打磨、烘乾等處理得到零件。優點:(1)精度高。製件在X和y方向的精度可達±0.1~0.2mm,Z方向的精度可達±0.2~0.3mm。(2)實體製造中無需設計和製作支撐,所以製作效率高、速度快、成本低。缺點:(1)特別是薄壁件的抗拉強度和彈性不夠好;(2)易吸濕膨脹,成型後應儘快進行表面防潮處理;(3)件表面有台階紋,其高度等於材料的厚度(通常為0.1mm左右)SLS工藝的特點是材料適應面廣,不僅能製造塑膠零件,還能製造陶瓷、蠟等材料的零件,特別是可以製造金屬零件。這使SLS工藝頗具吸引力。SLS工藝無需加支撐,因為沒有燒結的粉末起到了支撐的作用。優點是(1)可採用多種材料。(2)製造工藝比較簡單。(3)高精度。依賴於使用的材料種類和粒徑、產品的幾何形狀和複雜程度,該工藝一般能夠達到工件整體範圍內±(0.05~2.5)mm的公差。當粉末粒徑為0.1mm以下時,成型後的原型精度可達±l%。(4)材料利用率高,價格便宜,成本低。(5)無需支撐結構。

3DP(ThreeDimensionPrinting)工藝三維印刷工藝是美國麻省理工學院E-manualSachs等人研製的。已被美國的Soligen公司以DSPC(DirectShellProductionCasting)名義商品化,用以製造鑄造用的陶瓷殼體和型芯。3DP工藝與SLS工藝類似,採用粉末材料成型,如陶瓷粉末、金屬粉末。所不同的是材料粉末不是通過燒結連結起來的,而是通過噴頭用粘結劑(如矽膠)將零件的截面“印刷”在材料粉來上面。3DP的原理如圖所示,左面是

3DP原理

3DP原理儲粉筒,材料被放置在快速成型過程的起始位置。零件是由粉末和膠水組成的。右面就是部件製作的地方。在工作平台的裡面是一個平整的金屬盤,上面一層層微細的粉末由滾筒鋪開,然後在製作過程中由列印頭噴出粘著劑進行粘結.其優點:(1)速度快,(2)是和製造複雜形狀的零件,(3)可用與製造複合材料或非均勻材料的零件,(4)可是和製造小批量零件,(5)無污染,是綠色化的辦公室設計。缺點:(1)零件精度差,表面粗糙度差(2)零件易變性甚至出現裂紋。

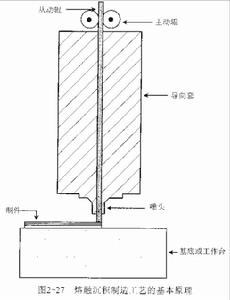

FDM(FusedDepostionModeling)工藝熔融沉積製造(FDM)工藝由美國學者ScottCrump於1988年研製成功。FDM的材料一般是熱塑性材料,如蠟、ABS、尼龍等。以絲狀供料。材料在噴頭內被加熱熔化。噴頭沿零件截面輪廓和填充軌跡運動,同時將熔化的材料擠出,材料迅速凝固,並與周圍的材料凝結。FDM工藝原理如圖所示。

FDM原理

FDM原理與上述工藝不同,FDM不採用雷射,成型材料為絲狀的高分子聚合物;在開始成型之前,絲狀材料需要先在液化管中被加熱到略高於其軟化點以將其熔化。成型時,噴頭在計算機控制下作x-y聯動掃描,同時噴出半流動狀的高分子聚合物,高分子聚合物在成型室中冷卻成型,並與已經成型的下層牢固地粘結在一起。FDM工藝的缺點是需要支撐,而且由於物態變化,成型後原型存在變形現象優點:(1)由於熱融擠壓頭系統構造原理和操作簡單,維護成本低,系統運行安全。(2)成型速度快。用熔融沉積方法生產出來的產品,不需要SLA中的刮板再加工這一道工序。(3)用蠟成型的零件原型,可以直接用於熔模鑄造。(4)可以成型任意複雜程度的零件,常用於成型具有很複雜的內腔、孔等零件。(5)原材料在成型過程中無化學變化,製件的翹曲變形小。(6)原材料利用率高,且材料壽命長。(7)支撐去除簡單,無需化學清洗,分離容易。缺點:(1)成型件的表面有較明顯的條紋。(2)沿成型軸垂直方向的強度比較弱。(3)需要設計與製作支撐結構。(4)需要對整個截面進行掃描塗覆,成型時間較長。(5)原材料價格昂貴。

套用

目前RP技術的發展水平而言,在國內主要是套用於新產品(包括產品的更新換代)開發的設計驗證和模擬樣品的試製上,即完成從產品的概念設計(或改型設計)--造型設計--結構設計--基本功能評估--模擬樣件試製這段開發過程。對某些以塑膠結構為主的產品還可以進行小批量試製,或進行一些物理方面的功能測試、裝配驗證、實際外觀效果審視,甚至將產品小批量組裝先行投放市場,達到投石問路的目的。快速成型的套用主要體現在以下幾個方面:

(1)新產品開發過程中的設計驗證與功能驗證。RP技術可快速地將產品設計的CAD模型轉換成物理實物模型,這樣可以方便地驗證設計人員的設計思想和產品結構的合理性、可裝配性、美觀性,發現設計中的問題可及時修改。如果用傳統方法,需要完成繪圖、工藝設計、工裝模具製造等多個環節,周期長、費用高。如果不進行設計驗證而直接投產,則一旦存在設計失誤,將會造成極大的損失。

(2)可製造性、可裝配性檢驗和供貨詢價、市場宣傳,對有限空間的複雜系統,如汽車、衛星、飛彈的可製造性和可裝配性用RP方法進行檢驗和設計,將大大降低此類系統的設計製造難度。對於難以確定的複雜零件,可以用RP,技術進行試生產以確定最佳的合理的工藝。此外,RP原型還是產品從設計到商品化各個環節中進行交流的有效手段。比如為客戶提供產品樣件,進行市場宣傳等,快速成型技術已成為並行工程和敏捷製造的一種技術途徑。

(3)單件、小批量和特殊複雜零件的直接生產。對於高分子材料的零部件,可用高強度的工程塑膠直接快速成型,滿足使用要求;對於複雜金屬零件,可通過快速鑄造或直接金屬件成型獲得。該項套用對航空、航天及國防工業有特殊意義。

(4)快速模具製造。通過各種轉換技術將RP原型轉換成各種快速模具,如低熔點合金模、矽膠模、金屬冷噴模、陶瓷模等,進行中小批量零件的生產,滿足產品更新換代快、批量越來越小的發展趨勢。快速成型套用的領域幾乎包括了製造領域的各個行業,在醫療、人體工程、文物保護等行業也得到了越來越廣泛的套用。

快速成型技術在各行業中的套用:

汽車、機車:外形及內飾件的設計、改型、裝配試驗,發動機、汽缸頭試製。

快速成型技術

快速成型技術家電:各種家電產品的外形與結構設計,裝配試驗與功能驗證,市場宣傳,模具製造。

通訊產品:產品外形與結構設計,裝配試驗,功能驗證,模具製造。

航空、航天:特殊零件的直接製造,葉輪、渦輪、葉片的試製,發動機的試製、裝配試驗。

輕工業:各種產品的設計、驗證、裝配,市場宣傳,玩具、鞋類模具的快速製造。

醫療:醫療器械的設計、試產、試用,CT掃描信息的實物化,手術模擬,人體骨關節的配製。

國防:各種武器零部件的設計、裝配、試製,特殊零件的直接製作,遙感信息的模型製作。

總之,快速成型技術的發展是近20年來製造領域的突破性進展,它不僅在製造原理上與傳統方法迥然不同,更重要的是在目前產業策略以市場回響速度為第一的狀況下,RP技術可以縮短產品開發周期,降低開發成本,提高企業的競爭力。