膠印故障

膠印故障概述

膠印故障

膠印故障膠印機操作者的最大苦惱,在於印刷過程中產生了故障而找不到產生故障的原因。往往為了套印不準、槓子、重影、紙縐、倒順毛等故障,不得不停機校車,每次用掉兩、三小時是常事,有時解決一個故障甚至要用幾天時間,工時損失嚴重。據估計,膠印操作在日常生產中排除故障所用的時間,約占總工時5~10%,比鉛印高出一倍以上。這對提高產品質量、縮短出版周期、增加經濟效益都是不利的。為此,每一個膠印機的操作者,若能在解決故障方面努力提高技術水平,對工廠和國家能作更大的貢獻。

膠印機結構複雜,印刷工藝要求高,加上紙張、油墨的可變因素大,所以操作技術要提高。一般新工人學會操作容易,但是每當出現弊病或故障以後,要及時找出原因並排除故障,這就比較難了。

膠印故障產生的因素較多,有時一種故障的產生有幾十種可能性原因,為了少走或不走彎路,避免浪費不必要的有效工時,可採用下述幾種方法。

機械故障因素

膠印故障

膠印故障有的膠印機如主機中的齒輪、滾筒加工質量較好,但配套件技術性能差,也會給正常印刷帶來麻煩。例如有的膠印機水斗加水配置的真空水箱,達不到真空要求,自動加水經常失靈,導致水斗和版面缺水,操作者稍不注意,就會發生印品上髒糊版故障。

膠印機的安裝和調試工作也很重要。許多工廠安裝機器前做地腳基礎時,忽略了地面強度和硬度問題。現在中、高速的膠印機對機器底座的水平要求極高:縱向允許水平誤差不能超過0.08/1000,橫向水平誤差不能超過0.04/1000,用機器底座下校正水平的底腳螺絲調節。如J2108型機底座下有8隻校正螺絲,螺絲的觸地點墊8cm方鐵,校正水平後,用螺帽扣緊底座,以防底腳螺絲自行走動,問題在於:現在機器的底座不著地,而靠8隻底腳螺絲支撐,因為下面要放油盤,不可能再用水泥填封,故要求地基表面強度較高,而說明書上註明用200 號水泥,實際改用400號水泥較好,並在地基上層軋鋼筋,否則地腳螺絲觸地點受震動後, 水泥容易損壞或開裂,機器失去水平。特別是滾筒軸頸、軸套磨損快,就會造成重影、槓子等印刷故障。

機器使用到一定年限以後,由於機件逐漸磨損,精度下降,就會出現各種故障。機件磨損得快慢,除了保養不善的因素外,還同機件使用的材質及加工製造工藝有關。例如膠木製做的進紙壓球,容易磨損成橢圓形,造成輸紙歪斜故障。又如,受力不勻的萬向軸轉球和叉節,磨損後會產生輸紙停頓故障。壓印咬牙軸擺桿和滾球,會由於受力大而不均,使推拔銷鬆動 、斷裂、滾球軸承破碎,造成套印不準或設備事故。

|  |

膠印機應經常進行清潔保養和加油工作,方能正常工作。如果保養不好,加油不勤,發生的故障就更多。如有家工廠的膠印機的滾枕上堆滿了油墨、膠水乾結污垢,合壓過程中變成了“接觸滾枕”,硬把滾筒撐開,造成滾筒軸頸和軸套嚴重磨損,印品上重影、槓子、油膩等 故障同時發生;有的膠印機咬紙牙不清洗、不加油,紙毛堆積、銹跡斑斑,單個咬紙牙鏽蝕咬死,失去咬力,致使印件套印不準、“剝皮”故障並發。

斷油造成的機件磨損或咬死故障,在膠印廠中普遍存在。有的工廠雖有加油制度,但不落實到人,出了機件斷油咬死故障;有的廠膠印機的凸輪旁磨下一堆鐵粉也無人管;罩殼內的油管斷裂或輸油不到位等造成的設備故障,也是由於缺少檢查而造成的。總的來說,設備保養不好,制度不健全,或雖有制度而執行不力,是目前許多印刷故障產生的直接原因。

工藝技術因素

膠印故障

膠印故障1. 膠印特性

膠印是利用油和水相斥的原理來進行印刷的,在同一塊印版上。圖文部分親油疏水,空白部分親水疏油,這是膠印不同於其他印刷的最明顯之處,也是膠印工藝技術的關鍵。

在印版版面同時存在油墨和水的情況下,傳輸油墨的墨輥上接觸到水,由於墨輥高速轉動,在機械力的擠壓作用下,將水混入油墨中,造成油墨乳化,正常印刷中達到一個合理的乳化值。故膠印實際上既利用油、水相斥的原理,又利用油、水相溶乳化的特性。據國外實驗資料介紹,膠印一般能正常印刷時,油墨的合理乳化值,水約占20~25%,國內無儀器測定,全憑操作者的技術和經驗來決定,這就包含著不穩定因素,也就增加了產生故障的可能性。

膠印所用之水,並非純水,PVA版用水中含有磷、鉻酸,對版面的腐蝕很大,既腐蝕版面的空白部分的砂目,不斷增生夫機鹽層,同時又腐蝕圖文部分的基漆,致使印版耐印率降低。 PS版用水中所加的潤濕粉劑含有十多種化學成分,屬於微酸性的潤濕劑,帶有清洗作用,對印版的腐蝕性極微。

2. 印刷壓力

也是工藝技術的一大基礎。膠印因為是間接印刷,圖象由印版滾筒轉移到橡皮布上,進行第一次壓印,橡皮滾筒受墨後,將印跡轉移到承印物上,這是第二次壓印,兩次壓印所需的壓力是不同的,如何達到“理想壓力”的境界,要作出一番努力。一般膠印機,印版滾筒和橡皮滾筒之間的壓力,約在0.10mm左右;橡皮滾筒和壓印滾筒之間的壓力,約在0.20~0.25mm左右。隨著平整度較好的PS版和進口氣墊橡皮布的採用,印版滾筒和橡皮滾筒之間的壓力可更小些,如進口海德堡四色機在0.05mm即可印刷。

膠印故障

膠印故障3. 套印不準

套印不準可分為縱向套印不準和橫向套印不準兩類。有一種說法,講“紙張在傳輸過程中始終有機件牢牢控制,就能保證套印準確。”實際上這句話是不全面的。例如壓印咬牙軸或軸套磨損,它在傳輸紙張時雖然也能牢牢控制,但不能做到正確控制。這好比一個人兩手捧著一隻球,兩臂伸直能捧牢,兩臂彎屈也能捧牢,但兩個不同姿勢捧著的球,離開人體的距離、穩定性等是不一樣的。所以應該說是“正確地牢牢控制,才能保證套印準確”。

造成套印不準的原因很多,常見的有:紙張伸縮、輸紙歪科、規矩定位不準、咬牙咬力不夠 、咬牙軸磨損、交接不符合要求、遞紙牙傳動部件磨損等。另外一些特殊因素也會造成套不 準,如橡皮布局部變形大,也能使圖象局部套印不準;遞紙牙軸、壓印滾筒軸軸向竄動,會 造成橫向套印不準等。

4. 色序安排

以往單色機的印刷色序,總是順色序黃、紅、藍、墨,這種色序安排,較大的困難是簽準黃版、紅版的印刷樣,特別是第一色黃版,關係到印刷品的色彩再現和複製效果。若黃版印得太深,印出人物的膚色沒有生機感,房屋象古廟一樣陳舊,使人難以接受;若黃版印得太淡,複製出的畫面乾癟無光亮,色調偏向藍紫,也不好看。黃版簽樣偏色,主要原因有兩個:一是人眼的視網膜辯色細胞,對黃色的分辨能力最低;二是人們對紙張的吸油性不甚了解,缺少儀器檢測,大小一樣掌握,往往造成太深、太淡弊病。

雙色機的色序安排可將黃版和藍版放在同一印刷流程,藍版正好起到藍玻璃的濾色作用,便 於鑑定黃版的墨層厚度是否適宜。但雙色機由於是濕疊濕印刷,往往在拖梢兩隻角上產生不 規則的A、B重影,這就要求在工藝安排時,適當改變色序來解決。

四色以上的多色膠印機,由於三個色是濕疊濕印刷,所以色序是根據各色油墨粘度,從高到 低安排的,否則會發生逆套印故障,從而出現墨色灰暗的混色弊病。有時前幾色也會產生A 、B重影,色序要作必要的調整。

印刷材料因素

膠印故障

膠印故障1.紙張因素

紙張的理化性質和技術指標,包括物理性能指標、光學性能指標、印刷性能指標、化學性能指標等。其中同膠印適性密切相關的有:緊度、抗拉毛強度、伸縮性、白度、吸收性、平滑度、光澤度、pH值等。

紙張的緊度和抗拉毛強度值,印刷過程中受壓分離時,油墨粘性及橡皮布表面水分產生的粘 力作用,會產生掉毛、掉粉現象,致使印刷品上出現毛刺狀斑點或實地花白故障。

紙張的伸縮性大小同纖維排列的方向有關,長絲(順絲)方向的伸縮率小於纖維排列兩側方向 的伸縮率,因而膠印慣用長絲方向同滾筒軸線平行的紙進行印刷,以儘量減少紙張受濕伸長 造成的圖像套印不準。

紙張的白度和平滑度,關係到所印圖象的色彩鮮艷程度和飽和度,白度高的紙張印上彩色油墨後,投射到紙面上的光被紙張吸收少,反射多,故能較好地呈現油墨色彩的本來面貌。白 度差的紙張有伙分,吸收投射光多,反射光少,印刷品圖象灰暗。平滑度差的紙張表面粗糙 ,吸油性強,印跡乾燥後無光澤,投射光被吸收多,而且反射光呈漫反射,印刷品的視覺效果差,色彩灰暗不鮮亮。

吸油性的紙張在印跡尚未乾燥結膜之前,大量吸收印跡油墨里的連結料,致使印跡表面結膜 粗糙,產品無不澤。嚴重時,還會產生印跡粉化故障。

一般紙張的pH值,在5.5以上,呈微酸性,當pH值下降到5.5以下時,紙張酸度增加,這種紙張能破壞油墨的乾燥性,產生印跡不乾故障。

2. 油墨因素

膠印故障

膠印故障隨著膠印機速度的提高和多色機的出現,快固著油墨的固著性越來越重要。多色機的印刷速度大都在8000張/小時以上,每印一張約用0.5秒(s)即要轉入第二色印刷。若油墨的固著速度慢,前色印跡就會較多地滯留在後色橡皮布上,並逐步逆轉移,使後色產生混色弊病。 油墨印跡的乾燥一般要在四小時以上,早期乾燥油墨在膠輥上就結皮,給正常印刷和清洗工 作帶來麻煩。如果印在紙上的印跡乾燥過頭,產生晶化(玻璃化)現象,使後色印不上,相反 ,如果印跡不乾,後色又不能印刷,降低了生產效率。

油墨的著色率越高越好,要求達到100%,但有的油墨著色率只能達到80~90%,膠印操作者為了要達到色彩飽和程度,不得不採取提高印跡墨層厚度的辦法來補救,但墨層印得太厚,容易造成產品背面粘髒和暗調區網點模糊。

一般油墨顆粒的直徑約在7.5μm,若按200線一成網點面積1613μm2來計算,可容納68 顆顏料顆粒,按印刷適性要求15顆以上,已足足有餘了。但在實際印刷中,國產油墨的抗聚 性差,由於機器運轉時墨輥互相摩擦,油墨的粘性增大,加上紙張上的粉質與紙毛混入,能 使顆粒越來越粗,影響印刷品的清晰度和層次表現力。

3. 印版因素

膠印印版目前已步入PS版階段,但仍有相當數量的工廠在使用蛋白版、PVA版、多層金屬版,近幾年又發展了專印翻版書的氧化鋅紙基版。這些印版的製版工藝各不相同,作為曬版工藝來說,曬制PS版最為簡單,PVA版、多層金屬版工藝較為複雜。

膠印故障

膠印故障層金屬版的耐印率可達到幾百萬張,適於具有統一性且印刷量大的發票、稅單、薄本、帳冊等印刷。但在印刷過程中如遇紙張掉下的砂粒摩擦,往往將版面鉻層軋碎後露銅,產生感脂上髒弊病,要消除鍍鉻層軋碎上髒非常麻煩,需先用黃胺酸鉀除髒,然後再用專用設備通電鍍鉻,較費時間。

氧化鋅紙基版成本低廉,雖製作工藝簡單,但對環境溫濕度、靜電製版機的電流電壓、紙版基本身的含水量、感墨性、墨粉的靜電傳導性等指標要求較高,往往某些環節稍有偏差,制出來的版子文字花白或滿版髒污,壞版極多。

排除膠印故障的方法

所謂檢測法是利用放大鏡、千分卡、吸鐵百分表、同徑儀、振動示波儀、密度儀等工具和檢測儀器,對故障進行觀察,對機件進行檢查和測量,從而找出故障的原因來。常使用檢測法 來查找槓子、重影、網點空虛等故障。

檢測法解決故障所需的時間比分析法長得多,一般在採用檢測法之前,儘量先用分析法分析 ,然後集中一兩點進行必要的檢測,查找故障產生的原因。

膠印故障

膠印故障總之,對於膠印生產中碰到的各種故障,提倡用分析法和檢測法去找出故障的產生原因。碰到複雜的故障,要綜合使用分析法和檢測法,從而又快又好地去排除各種故障,達到提高產品質量和增加有效工時的目的。

機件異常聲音的判斷

作為膠印機操作的熟練技工,要在日常生產中練就耳朵的聽覺技能。因為膠印機的零件很多,各種零件在運轉中發出的聲音,都有固定的音色和節拍,操作者就 得去辨別哪個零件發出的聲音變了樣,從而發現問題。聽覺技能對於保證設備的安全運轉特 別重要,因為近代膠印機的大部分組件都封閉在罩殼內,眼睛看不見,手也摸不著,唯一能 被人感覺到的,是它在運轉中發出的聲音,這就要求在平時的工作中,留心機件正常時發出的聲音,熟聽清記。一般操作者,起碼要求是做到“聞聲查病”,便若停留在這個階段,顯 然是不夠的,真正有本領的操作者,要力求做到“聞聲知病”。這“聞聲知病”是一項了不 起的技能,連應知應會的條文中也無法訂進去。下述為作者在實踐中的一些粗略體會。

膠印故障的最大特點是:

1.綜合性和複雜性

膠印故障

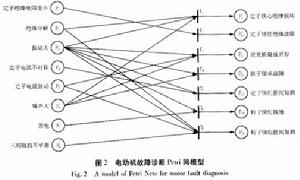

膠印故障它的綜合性和複雜性還表現在,同一故障可以由不同原因引起,例如,套印不準既可能是由定位機構調節不當引起,也可能由包襯不合理或潤濕液使用控制不當引起,反之,同一種原因也可能引起不同的故障,例如,潤濕液使用過量,可以導致套印不準,背面粘髒,乾燥不良等故障。由於印刷故障的綜合性和複雜性,所以決定了膠印操作者要由單向思維發展為多向思維。

2.膠印故障的實踐性

膠印故障是在印刷生產的過程中表現出來的,對膠印故障的認識,只憑理論上的認識,不可能獲得對膠印故障深層次的了解和直觀判斷,更無法獲得排除故障的能力。必須在實踐中熟悉各種故障的實際表現,再在此基礎上分析原因,積累排除故障的能力,排除故障需要對膠印機或印刷材料作某種調整。這種調整依賴於理論指導和實踐經驗,但調整的過程是操作技能的表現,調整的是否合理,是否到位,一定要具體故障具體分析。同一種承印物在不同的機型出現的故障是不一樣的,因此,印刷故障的分析不僅僅是一種技術理論,更是一種實踐技能。

3.膠印故障的規律性

膠印故障

膠印故障印刷:文字的藝術(二)

| 印刷術是我國古代的四大發明之一。它和指南針、火藥、造紙共稱為中國古代的四大發明。 |