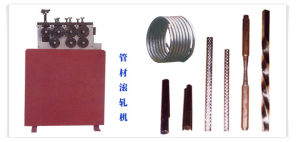

鋼材軋機是實現金屬軋制過程的設備。泛指完成軋材生產全過程的裝備﹐包括有主要設備﹑輔助設備﹑起重運輸設備和附屬設備等。

鋼材軋機

鋼材軋機歷史背景

據說在14世紀歐洲就有鋼材軋機﹐但有記載的是1480年義大利人達'芬奇(LeonardodaVinci)設計出鋼材軋機的草圖。1553年法國人布律列爾(Brulier)軋制出金和銀板材﹐用以製造錢幣。此後在西班牙﹑比利時和英國相繼出現鋼材軋機。1728年設計的生產圓棒材用的鋼材軋機為1728年英國設計的生產圓棒材用的鋼材軋機。英國於1766年有了串列式小型鋼材軋機﹐19世紀中葉﹐第一台可逆式板材鋼材軋機在英國投產﹐並軋出了船用鐵板。1848年德國發明了萬能式鋼材軋機﹐1853年美國開始用三輥式的型材鋼材軋機(最初的三輥式鋼材軋機側視)﹐並用蒸汽機傳動的升降台實現機械化。接著美國出現了勞特式鋼材軋機。1859年建造了第一台連鋼材軋機。萬能式型材鋼材軋機是在1872年出現的﹔20世紀初製成半連續式帶鋼鋼材軋機﹐由兩架三輥粗鋼材軋機和五架四輥精鋼材軋機組成。

中國於1871年在福州船政局所屬拉鐵廠(軋鋼廠)開始用鋼材軋機﹔軋制厚15mm以下的鐵板﹐6~120mm的方﹑圓鋼。1890年漢冶萍公司漢陽鐵廠裝有蒸汽機拖動的橫列雙機架2450mm二輥中板鋼材軋機和蒸汽機拖動的三機架橫列二輥式軌梁鋼材軋機以及350/300mm小型鋼材軋機。隨著冶金工業的發展﹐現已有多種類型鋼材軋機。鋼材軋機的主要設備有工作機座和傳動裝置。

工作原理

由軋輥﹑軋輥軸承﹑機架﹑軌座﹑軋輥調整裝置﹑上軋輥平衡裝置和換輥裝置等組成。

軋輥:是使金屬塑性變形的部件。

軋輥軸承:支承軋輥並保持軋輥在機架中的固定位置。軋輥軸承工作負荷重而變化大﹐因此要求軸承摩擦係數小﹐具有足夠的強度和剛度﹐而且要便於更換軋輥。不同的鋼材軋機選用不同類型的軋輥軸承。滾動軸承的剛性大﹐摩擦係數較小﹐但承壓能力較小﹐且外形尺寸較大﹐多用於板帶鋼材軋機工作輥。滑動軸承有半乾摩擦與液體摩擦兩種。半乾摩擦軋輥軸承主要是膠木﹑銅瓦﹑尼龍瓦軸承﹐比較便宜﹐多用於型材鋼材軋機和開坯機。液體摩擦軸承有動壓﹑靜壓和靜-動壓三種。優點是摩擦係數比較小﹐承壓能力較大﹐使用工作速度高﹐剛性好﹐缺點是油膜厚度隨速度而變化。液體摩擦軸承多用於板帶鋼材軋機支承輥和其它高速鋼材軋機。

鋼材軋機機架:由兩片“牌坊”組成以安裝軋輥軸承座和軋輥調整裝置﹐需有足夠的強度和鋼度承受軋制力。機架形式主要有閉式和開式兩種。閉式機架是一個整體框架﹐具有較高強度和剛度﹐主要用於軋制力較大的初鋼材軋機和板帶鋼材軋機等。開式機架由機架本體和上蓋兩部分組成﹐便於換輥﹐主要用於橫列式型材鋼材軋機。

此外﹐還有無牌坊鋼材軋機。

鋼材軋機軌座

用於安裝機架﹐並固定在地基上﹐又稱地腳板。承受工作機座的重力和傾翻力矩﹐同時確保工作機座安裝尺寸的精度。

軋輥調整裝置

用於調整輥縫﹐使軋件達到所要求的斷面尺寸。上輥調整裝置也稱“壓下裝置”﹐有手動﹑電動和液壓三種。手動壓下裝置多用在型材鋼材軋機和小的鋼材軋機上。電動壓下裝置包括電動機﹑減速機﹑制動器﹑壓下螺絲﹑壓下螺母﹑壓下位置指示器﹑球面墊塊和測壓儀等部件﹔它的傳動效率低﹐運動部分的轉動慣性大﹐反應速度慢﹐調整精度低。70年代以來﹐板帶鋼材軋機採用AGC(厚度自動控制)系統後﹐在新的帶材冷﹑熱鋼材軋機和厚板鋼材軋機上已採用液壓壓下裝置﹐具有板材厚度偏差小和產品合格率高等優點。

上軋輥平衡裝置

用於抬升上輥和防止軋件進出軋輥時受衝擊的裝置。形式有﹕彈簧式﹑多用在型材鋼材軋機上﹔重錘式﹐常用在軋輥移動量大的初鋼材軋機上﹔液壓式﹐多用在四輥板帶鋼材軋機上。

為提高作業率﹐要求鋼材軋機換輥迅速﹑方便。換輥方式有C形鉤式﹑套筒式﹑小車式和整機架換輥式四種。用前兩種方式換輥靠吊車輔助操作﹐而整機架換輥需有兩套機架﹐此法多用於小的鋼材軋機。小車換輥適合於大的鋼材軋機﹐有利於自動化。目前﹐鋼材軋機上均採用快速自動換輥裝置﹐換一次軋輥只需5~8分鐘。

傳動裝置

由電動機﹑減速機﹑齒輪座和連線軸等組成。齒輪座將傳動力矩分送到兩個或幾個軋輥上。

輔助設備包括軋制過程中一系列輔助工序的設備。如原料準備﹑加熱﹑翻鋼﹑剪下﹑矯直﹑冷卻﹑探傷﹑熱處理﹑酸洗等設備。

附屬設備有供﹑配電﹑軋輥車磨﹐潤滑﹐供﹑排水﹐供燃料﹐壓縮空氣﹐液壓﹐清除氧化鐵皮﹐機修﹐電修﹐排酸﹐油﹑水﹑酸的回收﹐以及環境保護等設備。

鋼材軋機的命名

按軋製品種﹑鋼材軋機型式和公稱尺寸來命名。“公稱尺寸”的原則對型材鋼材軋機而言﹐是以齒輪座人字齒輪節圓直徑命名﹔初鋼材軋機則以軋輥公稱直徑命名﹔板帶鋼材軋機是以工作軋輥輥身長度命名﹔鋼管鋼材軋機以生產最大管徑來命名。有時也以鋼材軋機發明者的名字來命名(如森吉米爾鋼材軋機)。

鋼材軋機的選擇

按生產的產品品種﹑規格﹑質量和產量的要求來選定成品或半成品鋼材軋機的類型和尺寸﹐並配備必要的輔助﹑起重運輸和附屬設備﹐然後根據各種因素的要求最後加以平衡選定。

鋼材軋機動力設施

1590年英國開始用水輪機拖動軋輥﹐直到1790年還有用水輪機配以石制飛輪拖動四輥式鋼板鋼材軋機的(圖4水輪機拖動的鋼板鋼材軋機)。1798年英國開始用蒸汽機拖動鋼材軋機。現代的鋼材軋機均為直流或交流電動機拖動﹐有單機拖動﹐也有通過齒輪成組拖動。

鋼材軋機的分類

鋼材軋機可按軋輥的排列和數目分類﹐可按機架的排列方式分類﹐也可按生產的產品分類﹐分別列於表1鋼材軋機按軋輥的排列和數目分類﹑表2鋼材軋機按機架排列方式分類和表3鋼材軋機按生產產品分類。

鋼材軋機的發展

現代鋼材軋機發展的趨向是連續化﹑自動化﹑專業化﹐產品質量高﹐消耗低。60年代以來鋼材軋機在設計﹑研究和製造方面取得了很大的進展﹐使帶材冷熱鋼材軋機﹑厚板鋼材軋機﹑高速線材鋼材軋機﹑H型材鋼材軋機和連軋管機組等性能更加完善﹐並出現了軋制速度高達每秒鐘115米的線材鋼材軋機﹑全連續式帶材冷鋼材軋機﹑5500毫米寬厚板鋼材軋機和連續式H型鋼鋼材軋機等一系列先進設備。鋼材軋機用的原料單重增大﹐液壓AGC﹑板形控制﹑電子計算器過程控制及測試手段越來越完善﹐軋製品種不斷擴大。一些適用於連續鑄軋﹑控制軋制等新軋制方法﹐以及適應新的產品質量要求和提高經濟效益的各種特殊結構的鋼材軋機都在發展中。(見彩圖鞍山鋼鐵公司初軋廠連鋼材軋機組生產情景﹑初軋坯的定尺切斷設備──2000噸大剪﹑板坯初鋼材軋機在軋制板坯﹑上海第五鋼鐵廠初軋車間均熱爐出鋼﹑中國製造的4200毫米厚板鋼材軋機﹑寬厚鋼板的熱矯直機﹑鋼板粗鋼材軋機前的高壓水除鐵鱗機﹑2300毫米鋼板鋼材軋機生產場面﹑1700毫米帶鋼熱鋼材軋機主控室﹑帶鋼冷鋼材軋機正在生產﹑帶鋼冷鋼材軋機生產的成品──鋼卷﹑帶鋼的熱鍍鋅機組﹑H形寬邊工字鋼軋鋼機﹑中型軋鋼廠﹑型材定尺切斷的主要方法──熱鋸﹑大型軋鋼廠的鋼軌冷床﹑保證線材性能的線材散卷冷卻﹑軋制線材的新式45°無扭精鋼材軋機﹑小型軋鋼機的圍盤。橫列式小型鋼材軋機的重要輔助設備﹑線材鋼材軋機的成品收取設備──線材卷取機﹑軋制直徑140毫米無縫鋼管的自動軋管機﹑70年代製成的大直徑鋼管﹐直徑2540毫米﹑現代管材生產方法之一──大直徑螺旋焊管﹑無縫鋼管廠保證鋼管尺寸精度的均整機﹑無縫鋼管坯正在穿孔﹑軋制箔材用的森吉米爾20輥鋼材軋機﹑火車車輪和輪箍鋼材軋機的工作情景﹑中國製造的大型鍛壓設備──32000噸水壓機﹑新型塑性加工設備──精鍛機﹑3000噸臥式擠壓機﹑鋁箔鋼材軋機﹑品類繁多的軋輥﹐用於軋制各種產品﹑鋁連續鑄鋼材軋機)