發展

從經濟成長的巨觀層面、行業演變的中觀視角、企業發展的微觀行為,我們都發現目前鋁產業從初級電解鋁的冶煉步入精深加工都將成為一種必然的趨勢。鋁加工產品一般以“鋁價+加工費”的方式定價,在下游需求總量與結構增量出現快速增長時,具備技術優勢、渠道優勢、成本優勢、區位優勢的公司,其加工費率不僅可以得到保障,還存在提升的可能,若疊加產能擴張因素,業績的增長將是快速而顯著的。近年來,中國鋁型材行業迅速成長,已經完全發展成為一個競爭激烈的行業。截至2010年末,中國規模以上的鋁型材企業有824家,經過快速發展階段和激烈的市場競爭的錘鍊,基本格局初步形成。目前,我國鋁箔行業生產企業眾多,產業集中度較低,沒有一家企業占有顯著的市場份額,也沒有一家企業能夠對整個產業的發展產生決定性影響。2010年,全國鋁箔產量約為200萬噸,從事鋁箔生產的企業約250多家,平均產量約0.8萬噸,平均規模偏小,小企業較多,在低附加值產品領域存在過度競爭的狀況。

隨著中國金屬門窗、建築幕牆、交通運輸業、化工業、電力設備業、國防軍工等行業的快速發展,對鋁型材的需求將會不斷增長,同時,新產品、新工藝、新用途的鋁型材將不斷出現,從而推動技術進步和行業持續健康發展,2011-2015年鋁型材行業仍會呈現良好的發展態勢。

隨著中國鋁型材行業持快速增長,鋁型材行業的銷售收入也將逐年增加。根據《中國鋁加工行業發展前景與投資預測分析報告前瞻》統計數據,2005-2010年,中國鋁型材行業銷售收入年複合增長率為35.20%。根據當前國內外經濟形勢,結合2005-2010年中國鋁型材行業銷售收入數據及中國經濟成長數據,粗略估計2011-2015年中國鋁型材行業銷售收入年複合增長率為20%,2015年,中國鋁型材行業銷售收入將達到10498億元。隨著鋁箔下遊行業的快速發展,其對鋁箔的需求量將不斷增多,前瞻網預計到2012年鋁箔消費量將達到180萬噸,2013年將達到210萬噸,2011-2013年的年複合增長率達17%。

正文

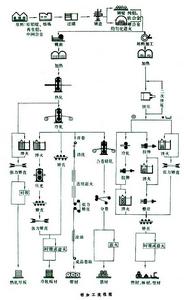

用塑性加工方法將鋁坯錠加工成材,主要方法有軋制、擠壓、拉伸和鍛造等。鋁加工在20世紀初開始以工業方式進行生產,30年代以前,基本上沿用銅加工的生產設備,產品主要用於飛機製造。60年代後,鋁材生產發展很快,每年大約增長4~8%,產品廣泛套用於航空、建築、運輸、電氣、化工、包裝和日用品工業等部門。產量僅次於鋼鐵,居金屬材料第二位。中國於50年代中期建成較大型的鋁加工廠,形成了生產體系,產品已系列化,品種有七個合金系,可生產板材、帶材、箔材、管材、棒材、型材、線材和鍛件(自由鍛件、模鍛件)八類產品。鋁和鋁合金的塑性加工,應保證產品達到穩定、一致的所需尺寸精度、力學性能和良好的表面質量。還要注意防止機械損傷和腐蝕,控制晶粒度和組織結構。這些質量要求主要靠生產工藝及設備來保證。鋁及其合金一般具有較好的塑性,易於塑性加工。硬鋁的相組分較複雜,存在低熔相和金屬間化合物等脆性組織,它的塑性加工具有一些特點:如進行均勻化處理消除坯錠冷卻時產生的內應力和晶內偏析;坯錠表面要進行銑削加工,去掉低熔相產生的表面偏析物。某些鋁合金為提高耐蝕性和加工性還要進行包鋁。鋁合金有過熱敏感性,必須嚴格控制加熱溫度。簡明工藝流程見圖

。

鋁加工

鋁加工熔煉和鑄造 是為塑性加工提供坯錠。熔煉爐多用燃氣反射爐或燃油反射爐,一般容量為20~40噸或更大;也採用電阻加熱反射爐,容量一般為10噸左右。為縮短裝爐時間,提高熔化效率,減少吸收氣體和捲入氧化膜,工業上已採用傾轉式頂裝料圓型爐。熔煉時最好套用快速分析儀器分析合金成分,並及時調整。為保證熔體純潔,防止有害氣體的污染和控制化學成分,除了儘可能縮短熔煉時間外,宜用以氯化鉀和氯化鈉為主的粉狀熔劑覆蓋,一般用量為爐料重量的0.4~2%。熔煉溫度通常控制在700~750℃。

熔化後的金屬還需進行精煉和過濾,以除掉金屬中的有害氣體氫和非金屬夾雜物,以提高金屬純潔度。精煉通常用固體精煉劑或氣體精煉劑。固體精煉劑一般以氯鹽為主,也用以六氯乙烷代替氯鹽的精煉劑。早期使用活性強的氯氣作氣體精煉劑,淨化效果雖好,但對環境污染嚴重,因此發展出氮-氯混合氣體、惰性氣和三氣體(N2、Cl2、CO)精煉劑,效果較好。為保證精煉效果,精鍊氣體中的氧和水分含量一般應分別小於0.03%(體積)和 0.3克/米3 。動態真空除氣法也具有較好的除氣和除鈉效果。

過濾是讓熔體金屬通過中性或活性材料製成的過濾器,除去熔體中處於懸浮狀的夾雜物。常用玻璃絲網、微孔陶瓷管和板、氧化鋁粒作過濾床進行過濾,也可用電熔劑精煉、熔劑層過濾。

鑄造一般採用立式或水平式水冷半連續鑄造法。為改善立式鑄造的坯錠組織和表面質量,還發展出電磁結晶槽、矮結晶槽和熱頂鑄造法(見金屬的凝固)。水冷半連續鑄造法是通過流槽將液體金屬導入用水冷卻的結晶器內,使液體金屬冷卻形成凝固的外殼,由鑄造機底座牽引或靠自身重量均勻下降而脫出結晶器,形成坯錠。工藝參數因合金成分和坯錠尺寸的不同,差異很大。一般應儘量提高鑄造速度和冷卻速度,降低結晶槽的高度。鑄造溫度通常比合金的液相線高50~110℃。此外,還發展出鋁板帶連續鑄軋工藝。

板材、帶材生產 採用平輥軋制,基本工序為熱軋、冷軋、熱處理和精整。對化學成分複雜的 LY12、LC4等硬鋁合金,熱軋前應進行均勻化處理。處理溫度一般低於合金中低熔點相的共晶溫度10~15℃,保溫12~24小時。硬鋁合金的包鋁是將包鋁板放在經過銑面的坯錠兩面,藉助於熱軋焊合。包鋁層的厚度一般為板材厚度的4%。熱軋一般在再結晶溫度以上進行。熱軋可在單機架可逆軋機上進行,或在多機架上實行連軋。為提高成品率和生產效率發展大鑄錠軋制,錠重達10~15噸以上。年產量在10萬噸以下的工廠,一般用四輥可逆熱軋和採用熱上卷工藝,熱軋帶材厚度為6~8毫米左右。產量10萬噸以上的工廠,多在四輥可逆熱軋機開坯後採用單機架或兩機架、三機架、五機架連軋,實行熱精軋,帶材厚度可達2.5~3.5毫米。熱軋帶材成卷後作為冷軋坯料。為保證金屬有最佳的塑性,應在單相組織狀態下進行熱軋。LY11、LY12等合金的熱軋開坯溫度為400~455℃。前幾道道次變形率一般在10%以內,以後逐漸增大。純鋁和軟鋁合金道次變形率可達50%,硬鋁合金則為40%左右。熱軋總變形率可達90%以上。

冷軋常在室溫下進行,通過冷軋可獲得尺寸精確、表面光潔和平整的較薄的板材和帶材,並可獲得具有特定力學性能的加工硬化的板材和帶材。冷軋主要採用帶式法生產工藝,套用四輥可逆軋機或四輥不可逆軋機進行冷軋,當前發展不可逆軋機進行冷軋。軋機裝備有液壓壓下、液壓彎輥、厚度自動控制系統或測輥縫的厚度自動控制系統及板形控制儀,由微型電子計算機控制、記錄、儲存各種參數,以獲得尺寸精確、板形平整的板帶材,如 0.18毫米帶材公差可達±5微米。小工廠也有塊式法生產板材的。退火後鋁的冷變形率可達90%以上。多相的硬鋁合金冷加工硬化明顯,需中間退火。中間退火後的冷變形率為60~70%。熱軋用乳液潤滑,冷軋已由乳液發展為全油潤滑。採用單獨控制噴嘴的多段冷卻系統,以減少鋁板和軋輥的摩擦,冷卻軋輥,控制輥型,洗除鋁粉及其他雜質,以獲得良好的表面質量及板形。

經冷軋和熱處理後的帶卷常在輥式矯直機上或在拉彎連續矯直機列上進行精整。平整淬火後的板片應在時效孕育期內進行,一般在淬火後30~40分鐘內完成。淬火板的平直壓光總變形量不應超過2%。

1955年試驗成功的鋁板帶連續鑄軋可生產薄板和鋁箔坯料。中國於70年代初開始用此法生產薄板。

箔材生產 鋁箔材可分為工業鋁箔和包裝鋁箔。工業鋁箔化學成分較純,厚度為0.005~0.2毫米,主要用作電氣工業和電子工業的電容器、絕熱材料、防濕材料等。包裝鋁箔厚度一般為0.007~0.1毫米,有平箔、印花箔、塗色印花箔和裱紙鋁箔等多種產品,主要用作食品、茶葉、紙菸等的包裝材料。鋁箔用帶式生產法生產的最小厚度可達0.0025毫米,寬度達1800毫米。鋁箔軋制為無輥縫軋制,軋輥始終處於彈性壓扁狀態。軋制時通過調整軋制力、軋制速度和控制張力來實現對箔材厚度的控制。粗軋時,採用軋制力控制箔材厚度;精軋時,箔材的厚度隨著軋制速度的增加而減薄;張力愈大,厚度亦愈小;為了防止斷片,張力選擇通常為箔材的條件屈服強度σ0.2的0.2~0.4。低速軋制時常在潤滑油中加入“厚油”或“稀油”調整鋁箔的軋制厚度。潤滑劑和軋輥狀態對箔材質量有十分重要的影響。鋁箔坯料來自冷軋鋁卷,一般經340~480℃預先退火,其厚度為0.4~0.7毫米。軋制時道次變形率為50%左右,總變形率可達95%以上。成品厚度小於0.01~0.02毫米的箔材應進行合卷、雙張疊軋。

管材、棒材、型材的生產 通常的工序是:先採用熱擠壓製成坯料,再經軋制(或拉伸)、精整和熱處理製成成品。也可用熱擠壓法直接製成成品,現已由短錠發展為長錠擠壓,按擠壓機的擠壓力用統一直徑的鑄錠,由分流組合模和舌形模擠制各種型材、管材,製品長度可達60米以上,經拉伸矯直後,切成所要求的長度。用於鋁材生產的最大擠壓機為20000噸。可擠成直徑為800毫米的帶肋管。建築型材是60年代發展起來的擠壓製品,已占擠壓製品總量35%以上,其中80%用做門窗框。建築型材幾乎全部採用鋁鎂矽系合金(LD30和LD31)。這種製品經陽極氧化和著色處理,表面形成各種顏色氧化膜,具有良好耐蝕性,製成門窗美觀耐用,密封性好。除熱擠壓外,還發展出冷擠壓,等溫擠壓、無殘料擠壓和靜液擠壓等方法(見鋁的氧化著色)。

鋁和鋁合金的擠壓採用正向擠壓法和反向擠壓法。應依據不同合金選擇適宜的擠壓速度。為獲得組織和性能良好的鋁合金擠壓製品,一次擠壓成品時,型材,棒材的擠壓係數(λ)大於8~12,供鍛造用坯料的λ大於5。擠壓模對擠壓產品質量影響很大。擠壓棒材、型材常用平模,管材則常用錐形模。擠壓形狀複雜的空心型材和管材,則廣泛使用分流組合模和舌形模。有的採用液氮冷卻擠壓模,延長模子壽命和保證製品精度,一個模子可擠壓30噸鋁材。某些鋁合金的擠壓製品易出現“粗晶環”,即製品經熱處理後,周邊出現一層粗大晶粒區。高溫擠壓可以減輕這種現象。一些熱處理可強化的鋁合金擠壓製品經固溶時效處理後,強度提高而塑性下降。

管材拉伸採用多條快速和盤筒拉伸,遊動芯頭盤管拉伸機捲筒直徑達 630~2900毫米,拉伸管坯直徑可達40~50毫米。拉管拉伸力為 16~18噸,拉伸速度為 24米/分,道次加工率一般為25~40%,此種工藝生產管材長度可達6000米。

線材生產 主要採用拉伸工藝生產。產品有鉚釘線、焊條和導線。坯料用擠壓、軋制或連鑄連軋法生產。擠壓法生產坯料,靈活性較大,製品性能較好。軋製法和連鑄連軋法適於單一合金品種的坯料生產,生產效率高。

鍛件生產 主要用於飛機和機器製造上。鍛件分自由鍛件和模煅件,其坯料採用鑄造和擠壓坯料。最大的模鍛水壓機為70000噸,鍛件最大尺寸的投影面積為4.5米2 。鋁合金的臨界變形率約為5~15%,為避免形成粗晶,模鍛的變形率一般應大於15%。為減少不均勻變形,常採用多向自由鍛。

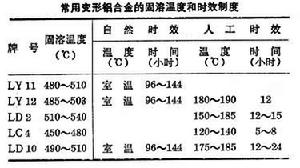

熱處理 保證製品最終性能的熱處理稱為成品熱處理,包括成品退火、固溶處理、淬火、自然時效和人工時效處理;此外,還發展出分級時效和形變熱處理工藝。時效處理不僅改善製品的力學性能,而且改善製品的抗應力腐蝕性能和斷裂韌性。固溶加熱後至淬火前的轉移時間一般應控制在30秒以內。淬火的冷卻速度,既要保證獲得過飽和固溶體,又要不使製品產生過大的淬火應力和彎曲變形。帶卷和板材在強有力循環通風的箱式爐、井式爐、立式板材連續退火爐或氣墊式連續退火爐中進行退火,新式爐採用保護氣氛。淬火一般在鹽浴槽中進行加熱,新工藝採用氣墊式連續淬火爐淬火。幾種常用變形鋁合金的固溶處理溫度和時效制度見表

鋁加工

鋁加工