熱矯直和冷矯直

矯直可按被矯軋件的溫度分為熱矯直和冷矯直。熱矯直一般在650~1000℃進行,只用於中厚板。矯直溫度是熱矯直的重要的參數之一。矯直溫度過高,軋件在隨後的冷卻中還可能因冷卻不均產生瓢曲;矯直溫度過低會使矯直抗力增大,矯直困難。冷矯直廣泛用於矯直各類型鋼和鋼管,也用於中厚板的補充矯直。熱軋型材的冷矯直都在軋材冷卻後進行。為保證矯直質量和改善勞動條件,合理的冷矯直溫度應低於200℃。當矯直機布置在軋製作業線上時,常因鋼材冷卻時間不夠,矯直溫度過高(一般在200~250℃以上)而達不到預期效果,影響矯直質量。多數鋼材只矯直一次,只有不易矯直且彎曲度要求嚴格的產品,需要進行兩次或兩次以上的矯直 。

鋼板矯直的作用

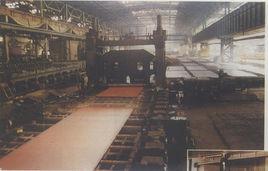

中厚板經過軋機軋制和快速冷卻,鋼板由於溫度不均,變形不均,冷卻的不均勻,以及運輸等原因,造成軋後的鋼板常有瓢曲或波浪缺陷。矯直機就是矯平這些瓢曲和波浪缺陷以滿足產品標準和用戶的要求。

鋼板矯直原理

矯直就是使板材在矯直輥壓下力的作用下進行彎曲,發生塑性彎曲變形,當矯正力消除,板帶板彈性回復後,消除了一部分原始曲率,剩餘的曲率則為下一個矯直輥的原始曲率,經過多個矯直輥的作用,剩餘曲率逐步減少,板材趨於平直。

反覆經過數次正反方向彎曲後,在變形減小的同時,橫向的變形量之差也隨著減少,而矯直成平坦的鋼板 。

中厚鋼板熱矯直機型式

矯直機按不同的矯直溫度分為熱矯直機、冷矯直機,按結構分為輥式矯直機和壓力矯直機,按有無支撐輥可分為二重式矯直機和四重式矯直機,按安裝位置可分為線上矯直機和離線矯直機,通常中厚鋼板生產中使用熱矯直機和冷矯直機。

鋼板的熱矯直決定著產品的交貨質量和直行率的高低,一般熱矯直機布置在軋件後、冷床前,熱矯直機一般為輥式,有二重式和四重式,現代中厚板生產為了滿足高的生產率和高質量的要求,較多的採用四重式熱矯直機,矯直輥數一般5~13個,多數採用11輥矯直機。

熱矯直機特點

隨著控制控冷技術的套用,終軋和快冷的鋼板溫度偏低,(450~600℃),而鋼板的屈服強度提高很多,因而對熱矯直機的性能剔除了更高的要求,這使得當代的熱矯直機具備下述特點:

計算機控制的輥縫調節系統可根據矯直鋼板的厚度,精確調整上矯直輥的位置,控制矯直輥的負荷;針對高質量鋼板,矯直機的入/出口處的上下輥可單獨調整,並可在矯直過程中進行調整;上矯直輥可在入/出口方向和左右方向的傾斜調節。

下矯直輥可以分別調整各段支撐輥,以改變矯直輥的撓曲,消除鋼板的單側或雙側波浪形;裝備液壓安全裝置和快速鬆開裝置以便在設備過載、卡鋼和停電時快速鬆開矯直輥;矯直輥與支撐輥分別組裝在各自是框架上,框架連同輥子可以側向移動進行快速換輥,減少了換輥時間;矯直機進口處用水或壓縮空氣裝置,吹掃鋼板表面,以清除鋼板表面的殘留氧化鐵皮,以防止氧化鐵皮帶入矯直輥與支撐輥之間,增加磨損;

在矯直機入口處安裝一彎頭壓直機,消除鋼板頭部的上翹,或採用擋板型式,防止上翹的鋼板頭部對矯直輥的衝擊;為了避免矯直輥產生傷痕,輥面應有一定的硬度,對於四重式矯直機必須保證矯直輥與支撐輥輥面的硬度有一個差值,這樣,即使咬入氧化鐵皮,輥面也不會產生傷痕 。

熱矯直機組成結構

熱矯直機一般由機架、上、下斜楔調整裝置、前後導輥、工作輥、上、下支撐輥、換輥裝置、壓下裝置、傳動裝置等部分組成,以國內2800mm中厚板車間的十一輥四重矯直機為例,說明各部分的組成及結構。

機架: 由左右機架,上下連線橫樑等部分組成,左右機架為鑄焊結構的箱形閉式框架,上下連線橫樑與左右機架採用予緊螺栓連線,機架是矯直機各零部件承裝是骨架;

下斜楔調整機構: 由五個帶電機的行星減速機、絲桿、絲母和五組斜楔滑動付組成,斜楔沿工作輥輥身長度方向分五排布置,其下端有一弧形自位座,上端與下支撐輥軸承座接合,通過電機驅動絲桿推動下斜楔水平移動,該運動與工作輥軸線垂直,從而實現整體工作輥的升降即輥型的調節。

前、後導輥: 位於上部工作輥的入口和出口側,與上下工作輥一起進行矯直鋼板,前後導輥各由一台交流電動機經過兩級蝸輪減速機驅動壓下螺絲可單獨上下升降調整,導輥上設定位移感測器,進行導輥輥縫的檢測與顯示,每個導輥均為傳動輥,其參與矯直的同時來調整出口鋼板的平直度。

工作輥: 工作輥分為上下兩部分,上部有四根,下部有五根,每個工作輥都通過單獨的軸承座和蝶形彈簧與支承輥上體框架和換輥車體相連,上部四個工作輥可由斜楔機構單獨調節開口度,下部五根工作輥由斜楔機構整體升降調節,以及進行單獨的輥形調節。輥身芯部採用循環水冷卻。

支承輥: 由上下兩部分組成,每兩個支承輥將工作輥夾住,沿著工作輥身長度有五對支承輥交叉支撐。當由斜楔調整裝置移動斜楔時,支承輥一起上升下降,實現對工作輥輥縫的微調。當調節幾個斜楔時,實現輥形調節。

上斜楔調整裝置: 由四組斜楔調節機構組成,每個工作輥均設有一個與工作輥軸線平行的斜楔調節機構,通過支承輥座下面的斜楔移動達到每個上工作輥單獨升降調整。

壓下裝置: 由兩台電機通過一圓錐齒輪減速機、傳動軸傳動左右兩台蝸輪蝸桿壓下減速機,再由蝸輪帶動壓下螺絲,在固定的螺母內轉動實現上部輥系的傾動和整體升降,兩台電機同步或單動控制。壓下裝置設有四個液壓墊,其布置在活動橫樑和壓下螺絲之間,作為壓下保護,當矯直力過大或卡鋼時,通過其上的壓力感測器發出信號,快速卸荷,使上部矯直輥上抬,從而使矯直機得到保護,並消除了卡鋼事故。

換輥裝置: 由換輥車體、輪子、托架以及換輥傳動裝置等組成。

傳動裝置: 由兩台電機、分配減速機、十一輥萬向接軸組成,傳動九個工作輥和兩個導輥。萬向接軸採用十字頭接軸,其上裝有安全聯軸器,在減速機輸出軸端設有接近開關,用於控制接軸扁頭的停位準確,以便更換矯直輥是快速裝入。

熱矯直工藝制度

由於矯直鋼板的尺寸規格,以及鋼種、性能等不同,熱矯直的工藝方式也不盡相同,而且對於不同的品種,矯直溫度、矯直的道次、矯直的速度以及矯直的壓下量各不相同。

鋼板經過控軋控冷後,溫度在550~650℃; 鋼板不經過控制軋制到矯直機時,溫度在800~900℃左右,甚至更高這樣要求熱矯直機的矯直鋼板的溫度範圍就比較寬,從550~900℃。矯直後鋼板溫度太高,鋼板在下部工序到冷床冷卻時,就容易產生瓢曲和波浪。矯直溫度太低,容易在鋼板內部產生殘餘應力,影響鋼板的性能。

鋼板在矯直機上矯直的道次,直接影響到鋼板的產量,也影響到終矯溫度,一般根據鋼板的軋製成毛板的形狀、彎曲的程度、軋制的周期、軋件長度和終矯溫度等因素確定矯直道次。一般矯直1~5道,最多可達7道次。由於軋機的裝備水平的提高,軋制的毛板的平坦度也大大的改善,在新建的現代化的中板車間,多採用矯直1道。

在往復矯直時矯直機要根據來料的方向,調整開口方向,並依據矯直的鋼板厚度,調整壓下量的大小。壓下量太小,曲率值不能滿足矯直要求,即使再多的矯直道次也矯不平鋼板。壓下量過大,雖可以減少矯直道次,但會引起曲率值太大,鋼板彎曲大,有可能造成端部鑽輥的操作事故。輥式熱矯直機採用的最大壓下量和鋼板厚度的關係,板形較好的鋼板可取較小值,對低合金或彎曲較大的鋼板可取較大值。

總結

由於控軋控冷與直接淬火等新技術的套用,軋後板溫降低、板形變壞,屈服強度增大,板厚範圍加寬和用戶對鋼板加工自動化程度的提高,對生產的鋼板的平直度的要求更加嚴格,因此,新建的熱矯直機都要求剛度大、自動化程度高,經矯直後鋼板平直度好,殘餘應力小且分布均勻,表面質量好且無壓痕; 而且操作安全可靠,作業率高,換輥方便且快速; 一道次矯直,矯直速度快,矯直時間短; 普遍採用計算機模型控制,可根據矯直鋼板厚度、寬度、平直度狀況及溫度來設定輥縫; 以及要求投資省等。

在我國中厚板軋機很多,但矯直機性能都比較低,有的還保留著二重式老的輥式矯直機,這種矯直機剛度非常差,無法滿足高平直度鋼板的要求,國內許多中厚板廠都在改造矯直機,有的廠直接採用了新型的矯直機,把我國中厚板矯直技術提高了一大步 。