簡介

空氣除菌設備

空氣除菌設備在發酵工業中,絕大多數是利用好氣性微生物進行純種培養,空氣則是微生物生長和代謝必不可少的條件。但空氣中含有各種各樣的微生物,這些微生物隨著空氣進入培養液,在適宜的條件下,它們會迅速大量繁殖,消耗大量的營養物質並產生各種代謝產物;干擾甚至破壞預定發酵的正常進行,使發酵產率下降,甚至徹底失敗。因此,無菌空氣的製備就成為發酵工程中的一個重要環節。空氣淨化的方法很多,但各種方法的除菌效果、設備條件和經濟指標各不相同。實際生產中所需的除菌程度根據發酵工藝要求而定,既要避免染茵,又要儘量簡化除菌流程,以減少設備投資和正常運轉的動力消耗。合理選擇除菌方法,決定除菌流程以及選用和設計滿足生產需要的除菌設備等。

原理

空氣除菌設備

空氣除菌設備空氣溶膠的過濾除菌原理與通常的過濾原理不一樣,一方面是由於空氣溶膠中氣體引力較小,且微粒很小,常見懸浮於空氣中的微生物粒子在0.5~2μm之間,深層過濾所用的過濾介質----棉花的纖維直徑一般為16~20μm,填充係數為8%時,棉花纖維所形成的孔隙為20~50μm;超細玻璃纖維濾板因纖維直徑很小,為1~1.5μm,濕法抄制緊密度較大,所形成的格線孔隙為0.5~5μm。微粒隨氣流通過濾層時,濾層纖維所形成的格線阻礙氣流直線前進,使氣流無數次改變運動速度和運動方向,繞過纖維前進。這些改變引起微粒對濾層纖維產生慣性衝擊、重力沉降、阻攔、布朗擴散、靜電吸引等作用而將微粒滯留在纖維表面上。

一、慣性捕集作用

在過濾器中的濾層交錯著無數的纖維,好像形成層層的格線,隨著纖維直徑減小,充填密度的增大,所形成的格線就越緊密,格線的層數也就越多,纖維間的間隙就越小。當帶有微生物的空氣通過濾層時,無論順纖維方向流動或是垂直於纖維方向流動,僅能從纖維的間隙通過。由於纖維交錯所阻迫,使空氣要不斷改變運動方向和速度才能通過濾層。當微粒隨氣流以一定速度垂直向纖維方向運動時,因障礙物(介質)的出現,空氣流線由直線變成曲線,即當氣流突然改變方向時,沿空氣流線運動的微粒由於慣性作用仍然繼續以直線前進。慣性使它離開主導氣流;走的是虛線的軌跡。氣流寬度以內的粒子,與介質碰撞而被捕集。這種捕集由於微粒直衝到纖維表面,因摩擦粘附,微粒就滯留在纖維表面上,這稱為慣性衝擊滯留作用。

慣性捕集是空氣過濾器除菌的重要作用,其大小取決於顆粒的動能和纖維的阻力,也就是取決於氣流的流速。慣性力與氣流流速成正比,當流速過低時,慣性捕集作用很小,甚至接近於零;當空氣流速增至足夠大時,慣性捕集則起主導作用。

二、攔截捕集作用

氣流速度降低到慣性捕集作用接近於零時,此時的氣流速度為臨界速度。氣流速度在臨界速度以下時,微粒不能因慣性滯留於纖維上,捕集效率顯著下降。但實踐證明,隨著氣流速度的繼續下降,纖維對微粒的捕集效率又回升,說明有另一種機理在起作用,這就是攔截捕集作用。

微生物微粒直徑很小,質量很輕,它隨低速氣流流動慢慢靠近纖維時,微粒所在的主導氣流流線受纖維所阻,從而改變流動方向,繞過纖維前進,而在纖維的周邊形成一層邊界滯流區。滯流區的氣流速度更慢,進到滯流區的微粒慢惕靠近和接觸纖維而被粘附滯留,稱為攔截捕集作用。

空氣除菌設備

空氣除菌設備直徑很小的微粒在很慢的氣流中能產生一種不規則的運動,稱為布朗擴散。擴散運動的距離很短,在較大的氣流速度和較大熱纖維間隙中是不起作用的,但在狠慢的氣流速度和較小的纖維間隙中,擴散作用大大增加了微粒與纖維的接觸機會,從而被捕集。

四、重力沉降作用

微粒雖小,但仍具有重力。當微粒重力超過空氣作用於其上的浮力時,即發生一種沉降加速度。當微粒所受的重力大於氣流對它的拖帶力時,微粒就發生沉降現象。就單一重力沉降而言,大顆粒比小顆粒作用顯著,一般50μm以上的顆粒沉降作用才顯著。對於小顆粒只有氣流速度很慢時才起作用。重力沉降作用一般是與攔截作用相配合,即在纖維的邊界滯留區內。微粒的沉降作用提高了攔截捕集作用。

五、靜電吸附作用

乾空氣對非導體的物質作相對運動摩擦時,會產生靜電現象,對於纖維和樹脂處理過的纖維,尤其是一些合成纖維更為顯著。懸浮在空氣中的微生物大多帶有不同的電荷。有人測定微生物孢子帶電情況時發現,約有75%的孢子具有l~60負電荷單位,15%的孢子帶有5~14正電荷單位,其餘10%則為中性,這些帶電荷的微粒會被帶相反電荷的介質所吸附。此外,表面吸附也屬這個範疇,如活性炭的大部分過濾效能應是表面吸附作用。

工藝流程

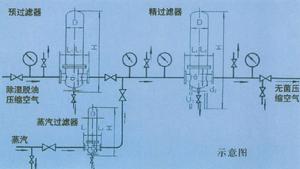

空氣除菌設備流程圖

空氣除菌設備流程圖在上述工藝過程中,各種設備系圍繞兩個目的:一是提高壓縮前空氣的質量(潔淨度);另一個是去除壓縮空氣中所帶的油和水。

1、提高壓縮前空氣的質量

主要措施是提高空氣吸氣口的位置和加強吸入空氣的壓縮前過濾。

(1)、空氣吸氣口

提高空氣吸氣口的高度可以減少吸入空氣的微生物含量。吸氣口每提高3.05m,微生物數量減少一個數量級。由於空氣中的微生物數量因地區、氣候而不同;因此吸氣口的高度也必須因地制宜,一般以離地面5~10m為好。在吸氣口處需要設定防止顆粒及雜物吸入的篩網(也可以裝在粗過濾器上),以免損壞空氣壓縮機。如果將粗過濾器提高到相當於吸氣口的高度,則不需另設吸氣口。

(2)粗過濾器

吸入的空氣在進入壓縮機前先通過粗過濾器過濾,可以減少進入空氣壓縮機的灰塵和微生物,減少往復式空氣壓縮機活塞和氣缸的磨損,減輕介質過濾除菌的負荷。常用的粗過濾器有油浸鐵絲網、泊浸鐵環和泡沫塑膠等。

2、去除壓縮空氣中所帶的油和水

空氣中的微生物通常不單獨游離存在,而依附在塵埃和霧滴上。因此,空氣進入壓縮機前應儘量除去塵埃和霧滴。空氣中的霧滴不僅帶有微生物,還會使空氣過濾器中的過濾介質受潮而降低除菌效率,以及使空氣過濾器的阻力增加。為此,必須設法使進入過濾器的空氣保持相對濕度在50~60%左右。從空氣壓縮機出來的空氣,溫度為120°C(往復式壓縮機)或150°C(渦輪式壓縮機),其相對濕度大大降低,如果在此高溫下就進入空氣過濾器過濾,可以減少壓縮空氣中夾帶的水分,使過濾介質不致受潮。但是一般的過濾介質耐受不了這樣高的溫度。因此,壓縮空氣一般先通過冷卻,降低溫度,提高空氣的相對濕度,使其達到飽和狀態並處於露點以下,使其中的水分凝結為水滴或霧沫,從而將它們分離除去。冷卻去水後,再將壓縮空氣加熱,降低其相對濕度,使其未除去的水分不致凝結出來,然後進行過濾。

空氣通過往復式壓縮機的氣缸後縮帶來的油霧滴,同樣會粘附微生物,降低過濾器的除菌效率及使過濾阻力增大,但通過冷卻後可以和水一起分離除去。如果往復式壓縮機採用半無油潤滑或無油潤滑,則可以大大降低壓縮空氣的油霧含量。現將去除油、水的工藝過程所需設備及其作用概述如下:

(1)一級空氣冷卻器

用30°C左右的水,把從壓縮機出來的120°C或150°C的空氣冷卻到40~50°C左右。

(2)二級空氣冷卻器

用9°C冷凍水或15~18°C地下水,把40~50°C的空氣冷卻到20~25°C。冷卻後的空氣,其相對濕度提高到100%,由於溫度處於露點以下,其中的油、水即凝結為油滴和水滴。

(3)空氣貯罐

用以沉降大的油滴和水滴及穩定壓力。

(4)鏇風分離器

用以分離50μm以上的液滴及部分較小的液滴。

(5)絲網除沫器

用以分離5μm以上的液滴。使用絲網除沫器需控制好空氣的流速,並不斷去掉凝結下來的油水。在空氣壓力為0.2Mpa(表壓)的情況下,最佳的空氣流速應為1~2m/s(空床速度),在此操作條件下可以去掉較小的霧滴。

(6)空氣加熱器

分離油、水以後的空氣的相對濕度仍然為100%,當溫度稍微下降時(例如冬天或過濾器阻力下降很大時)就會析出水來,使過濾介質受潮。因此,還必須使用加熱器來提高空氣溫度,降低空氣的相對濕度(要求在60%以下),以免析出水來。

特點

空氣除菌設備

空氣除菌設備套用領域

空氣除菌設備

空氣除菌設備空氣除菌設備主要用於清除壓縮空氣中的油、水、塵埃、細菌等。它廣泛套用於需要高潔淨度壓縮空氣的各科研部門和工業企業。例如:化工、醫藥、食品、釀造、冶金、機械、電子、精密儀器等領域。

製藥工業/食品工業:噴霧乾燥;攪拌;輸送;灌注;包裝;吹瓶

發酵工業:生物工程;釀造

粉體工業:氣流粉碎;粉體儲藏,輸送

機械製造/電子工業:IC電路製造用氣動;設備/工具;精密零件乾燥;噴漆;塗裝

精密儀器:集中管理計裝;化學分析裝置

精密機械:數控工具機

醫療:醫學用氣;呼吸用氣

造紙/紡織工業

水產養殖

相關詞條

發酵工程設備

| 發酵工程設備常見設備介紹以及生產能力計算 |