推動式生產

推動式生產推動式生產的分析

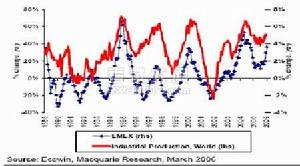

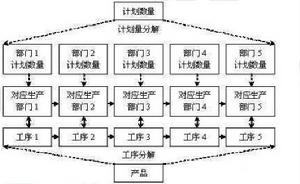

在推動式生產方式下,生產控制就是要保證按生產作業計畫的要求按時、按質、按量完成任務,每一工序的員工注重的是自己所在工序的生產效率。在推動式系統中,各個工序之間相互獨立,在制品存貨量較大。傳統上企業一般採用的都是推動式生產系統。計畫部門根據市場需求,對於最終產品的生產進行分解,將相應的生產任務和提前期傳達給各個生產部門。最後細化為每個零部件的投入產出計畫和相應的定購計畫。而對於各個部門而言,需要按照計畫組織生產,生產結束後將實際完成情況匯報給計畫部門,同時將完成品送往工序上的下一個生產部門。因此,總體的生產是一種從工序上最初的生產部門向工序最終生產部門的一個“推動”的過程。然而,推動式生產方式不符合JIT 的要求,以JIT 的視角來看待,推動式生產方式會產生很多重大“浪費”。如圖1 所示:

推動式生產

推動式生產圖1 :推動方式的弱點

首先,推動式生產方式不能滿足“適時”生產的要求。如果採用推動式生產方式,同時要保證能夠對於所有產品準時交貨,那么就必須將所有產品以及產品分解的零部件生產的交貨期進行完全的精確計算。這就需要引入大量的數據,比如設備更換模具的時間、每個零部件的精確生產時間。這種計算本身就需要投入大量的人力和物力。而且,如果出現異常狀況,則要對整個計畫進行重新修正調整,比如安排緊急訂貨或者加班等,以此保證能夠按時完成任務。但是這些調整措施,也都是代價高昂的。

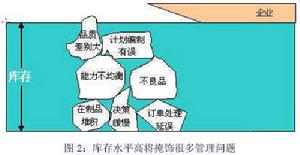

其次,由於推動式生產方式的複雜性以及各種不確定因素如次品、設備損壞等的影響,製造商為了保證按時交貨,必須保有相當水平的安全庫存。而從JIT 的觀點來看,保持高水平的庫存占用了大量的資金,同時產生很多不要的諸如搬運、放置、保養等的浪費。下圖是JIT理念中經常出現的一張圖,表示如果庫存水平高將會掩飾很多管理中出現的問題,使得問題多得不到即時的解決,這種高庫存水平下的企業就像是一隻航行的船,表面看起來一帆風順,實際上有無數的暗礁,隨時可能觸礁沉沒。

推動式生產

推動式生產許多專家將“拉動”式生產方式看作是JIT 的一種哲理,認為這是JIT 對於企業生產觀念的巨大轉變,即一切生產面向訂單,不顧需求地擴張生產能力毫無意義。當然,我們可以看出,“拉動”方式只是JIT 為了保證“適時適量生產”的模式設計。為了保證這種模式的運作,從而保證“適時適量”,JIT 主要通過兩種手段:生產同步化和生產均衡化。這其中生產同步化是保證生產各個工序和部門間的速率協調,以保證減小在制品庫存。而生產均衡化主要是指生產製造與需要相適應,以避免出現生產過早或者過多而產生浪費。而在具體的實現形式上,JIT 使用了最具有代表性的看管管理工具。

推動式生產與拉動式生產的對比舉例

比如在汽車的組裝車間,各工序進行組裝生產所必需的部件,必須滿足按照必要的數量在必要的時間必須送到指定工序的要求,部件過早或者過晚送到都不行。這一點在豐田生產方式中以拉動式生產的方式得以實現,即後道工序從前道工序拿取需要的部件。

推動式生產

推動式生產利用拉動式生產的優點進行管理實現準時生產的工具,就是看板。看板的最大功用,就是進行生產和搬運指示。實行看板管理的重要一點,就是使信息流動和物料流動保持一致。而且,需要補充零部件的信息也毫無成本低隨著物料的流動而流動了。在計算機所花費用戲劇性地下降的今天,雖然逐漸轉向電子看板系統,但是看板的基本功能並沒有發生變化。

推動式生產

推動式生產在豐田,每月都要制定月度生產計畫,作為每月預計生產數量下達給各工廠和配套廠商,但是每天給各工序實際下發的生產指示,只發給最後總裝線這一個地方,其他的工序通過拉動式生產的方式,由後道工序按照在必要時機以必要的數量拿取必要部件的原則,通過看板從前道工序拿取。因而也就不存在按照當初計畫進行生產的情況。每天生產計畫的微量調整都通過看板來實現。