、

基本簡介

半導體材料研究所

半導體材料研究所由於地球的礦藏多半是化合物,所以最早得到利用的半導體材料都是化合物,例如方鉛礦(PbS)很早就用於無線電檢波,氧化亞銅(Cu2O)用作固體整流器,閃鋅礦(ZnS)是熟知的固體發光材料,碳化矽(SiC)的整流檢波作用也較早被利用。硒(Se)是最早發現並被利用的元素半導體,曾是固體整流器和光電池的重要材料。元素半導體鍺(Ge)放大作用的發現開闢了半導體歷史新的一頁,從此電子設備開始實現電晶體化。中國的半導體研究和生產是從1957年首次製備出高純度(99.999999%~99.9999999%) 的鍺開始的。採用元素半導體矽(Si)以後,不僅使電晶體的類型和品種增加、性能提高,而且迎來了大規模和超大規模積體電路的時代。以砷化鎵(GaAs)為代表的Ⅲ-Ⅴ族化合物的發現促進了微波器件和光電器件的迅速發展。

主要種類

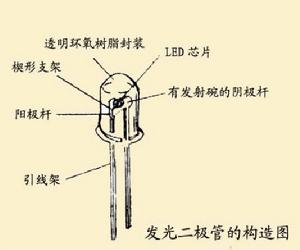

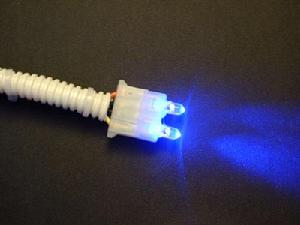

LED燈泡

LED燈泡元素半導體:在元素周期表的ⅢA族至ⅦA族分布著11種具有半導性的元素,下表的黑框中即這11種元素半導體,其中C表示金剛石。C、P、Se具有絕緣體與半導體兩種形態;B、Si、Ge、Te具有半導性;Sn、As、Sb具有半導體與金屬兩種形態。P的熔點與沸點太低,Ⅰ的蒸汽壓太高、容易分解,所以它們的實用價值不大。As、Sb、Sn的穩定態是金屬,半導體是不穩定的形態。B、C、Te也因製備工藝上的困難和性能方面的局限性而尚未被利用。因此這11種元素半導體中只有Ge、Si、Se 3種元素已得到利用。Ge、Si仍是所有半導體材料中套用最廣的兩種材料。

半導體材料

半導體材料二元系包括:①Ⅳ-Ⅳ族:SiC和Ge-Si合金都具有閃鋅礦的結構。②Ⅲ-Ⅴ族:由周期表中Ⅲ族元素Al、Ga、In和V族元素P、As、Sb組成,典型的代表為GaAs。它們都具有閃鋅礦結構,它們在套用方面僅次於Ge、Si,有很大的發展前途。③Ⅱ-Ⅵ族:Ⅱ族元素Zn、Cd、Hg和Ⅵ族元素S、Se、Te形成的化合物,是一些重要的光電材料。ZnS、CdTe、HgTe具有閃鋅礦結構。④Ⅰ-Ⅶ族:Ⅰ族元素Cu、Ag、Au和 Ⅶ族元素Cl、Br、I形成的化合物,其中CuBr、CuI具有閃鋅礦結構。⑤Ⅴ-Ⅵ族:Ⅴ族元素As、Sb、Bi和Ⅵ族元素 S、Se、Te形成的化合物具有  的形式,如Bi2Te3、Bi2Se3、Bi2S3、As2Te3等是重要的溫差電材料。⑥第四周期中的B族和過渡族元素Cu、 Zn、Sc、Ti、V、Cr、Mn、Fe、Co、Ni的氧化物,為主要的熱敏電阻材料。⑦某些稀土族元素 Sc、Y、Sm、Eu、Yb、Tm與Ⅴ族元素N、As或Ⅵ族元素S、Se、Te形成的化合物。 除這些二元系化合物外還有它們與元素或它們之間的固溶體半導體,例如Si-AlP、Ge-GaAs、InAs-InSb、AlSb-GaSb、InAs-InP、GaAs-GaP等。研究這些固溶體可以在改善單一材料的某些性能或開闢新的套用範圍方面起很大作用。

的形式,如Bi2Te3、Bi2Se3、Bi2S3、As2Te3等是重要的溫差電材料。⑥第四周期中的B族和過渡族元素Cu、 Zn、Sc、Ti、V、Cr、Mn、Fe、Co、Ni的氧化物,為主要的熱敏電阻材料。⑦某些稀土族元素 Sc、Y、Sm、Eu、Yb、Tm與Ⅴ族元素N、As或Ⅵ族元素S、Se、Te形成的化合物。 除這些二元系化合物外還有它們與元素或它們之間的固溶體半導體,例如Si-AlP、Ge-GaAs、InAs-InSb、AlSb-GaSb、InAs-InP、GaAs-GaP等。研究這些固溶體可以在改善單一材料的某些性能或開闢新的套用範圍方面起很大作用。

三元系包括:① 族:這是由一個Ⅱ族和一個Ⅳ族原子去替代Ⅲ-Ⅴ族中兩個Ⅲ族原子所構成的。例如ZnSiP2、ZnGeP2、ZnGeAs2、CdGeAs2、CdSnSe2等。②

族:這是由一個Ⅱ族和一個Ⅳ族原子去替代Ⅲ-Ⅴ族中兩個Ⅲ族原子所構成的。例如ZnSiP2、ZnGeP2、ZnGeAs2、CdGeAs2、CdSnSe2等。② 族:這是由一個Ⅰ族和一個Ⅲ族原子去替代Ⅱ-Ⅵ族中兩個Ⅱ族原子所構成的, 如 CuGaSe2、AgInTe2、 AgTlTe2、CuInSe2、CuAlS2等。③

族:這是由一個Ⅰ族和一個Ⅲ族原子去替代Ⅱ-Ⅵ族中兩個Ⅱ族原子所構成的, 如 CuGaSe2、AgInTe2、 AgTlTe2、CuInSe2、CuAlS2等。③ :這是由一個Ⅰ族和一個Ⅴ族原子去替代

:這是由一個Ⅰ族和一個Ⅴ族原子去替代  族中兩個Ⅲ族原子所組成,如Cu3AsSe4、Ag3AsTe4、Cu3SbS4、Ag3SbSe4等。此外,還有它的結構基本為閃鋅礦的四元系(例如Cu2FeSnS4)和更複雜的無機化合物。

族中兩個Ⅲ族原子所組成,如Cu3AsSe4、Ag3AsTe4、Cu3SbS4、Ag3SbSe4等。此外,還有它的結構基本為閃鋅礦的四元系(例如Cu2FeSnS4)和更複雜的無機化合物。

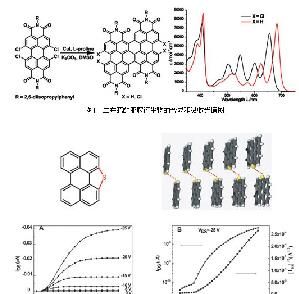

有機化合物半導體:已知的有機半導體有幾十種,熟知的有萘、蒽、聚丙烯腈、酞菁和一些芳香族化合物等,它們作為半導體尚未得到套用。

非晶態與液態半導體:這類半導體與晶態半導體的最大區別是不具有嚴格周期性排列的晶體結構。

實際運用

半導體材料

半導體材料所有的半導體材料都需要對原料進行提純,要求的純度在6個“9”以上,最高達11個“9”以上。提純的方法分兩大類,一類是不改變材料的化學組成進行提純,稱為物理提純;另一類是把元素先變成化合物進行提純,再將提純後的化合物還原成元素,稱為化學提純。物理提純的方法有真空蒸發、區域精製、拉晶提純等,使用最多的是區域精製。化學提純的主要方法有電解、絡合、萃取、精餾等,使用最多的是精餾。由於每一種方法都有一定的局限性,因此常使用幾種提純方法相結合的工藝流程以獲得合格的材料。

絕大多數半導體器件是在單晶片或以單晶片為襯底的外延片上作出的。成批量的半導體單晶都是用熔體生長法製成的。直拉法套用最廣,80%的矽單晶、大部分鍺單晶和銻化銦單晶是用此法生產的,其中矽單晶的最大直徑已達300毫米。在熔體中通入磁場的直拉法稱為磁控拉晶法,用此法已生產出高均勻性矽單晶。在坩堝熔體表面加入液體覆蓋劑稱液封直拉法,用此法拉制砷化鎵、磷化鎵、磷化銦等分解壓較大的單晶。懸浮區熔法的熔體不與容器接觸,用此法生長高純矽單晶。水平區熔法用以生產鍺單晶。水平定向結晶法主要用於製備砷化鎵單晶,而垂直定向結晶法用於製備碲化鎘、砷化鎵。用各種方法生產的體單晶再經過晶體定向、滾磨、作參考面、切片、磨片、倒角、拋光、腐蝕、清洗、檢測、封裝等全部或部分工序以提供相應的晶片。

在單晶襯底上生長單晶薄膜稱為外延。外延的方法有氣相、液相、固相、分子束外延等。工業生產使用的主要是化學氣相外延,其次是液相外延。金屬有機化合物氣相外延和分子束外延則用於製備量子阱及超晶格等微結構。非晶、微晶、多晶薄膜多在玻璃、陶瓷、金屬等襯底上用不同類型的化學氣相沉積、磁控濺射等方法製成。

寬頻隙半導體材料

半導體材料

半導體材料現在的問題是這種材料非常難生長,矽上長矽,砷化鎵上長GaAs,它可以長得很好。但是這種材料大多都沒有塊體材料,只得用其它材料做襯底去長。比如說氮化鎵在藍寶石襯底上生長,藍寶石跟氮化鎵的熱膨脹係數和晶格常數相差很大,長出來的外延層的缺陷很多,這是最大的問題和難關。另外這種材料的加工、刻蝕也都比較困難。目前科學家正在著手解決這個問題。如果這個問題一旦解決,就可以提供一個非常廣闊的發現新材料的空間。

低維半導體材料

半導體材料

半導體材料電子在塊體材料里,在三個維度的方向上都可以自由運動。但當材料的特徵尺寸在一個維度上比電子的平均自由程相比更小的時候,電子在這個方向上的運動會受到限制,電子的能量不再是連續的,而是量子化的,我們稱這種材料為超晶格、量子阱材料。量子線材料就是電子只能沿著量子線方向自由運動,另外兩個方向上受到限制;量子點材料是指在材料三個維度上的尺寸都要比電子的平均自由程小,電子在三個方向上都不能自由運動,能量在三個方向上都是量子化的。

由於上述的原因,電子的態密度函式也發生了變化,塊體材料是拋物線,電子在這上面可以自由運動;如果是量子點材料,它的態密度函式就像是單個的分子、原子那樣,完全是孤立的 函式分布,基於這個特點,可製造功能強大的量子器件。

大規模積體電路的存儲器是靠大量電子的充放電實現的。大量電子的流動需要消耗很多能量導致晶片發熱,從而限制了集成度,如果採用單個電子或幾個電子做成的存儲器,不但集成度可以提高,而且功耗問題也可以解決。目前的雷射器效率不高,因為雷射器的波長隨著溫度變化,一般來說隨著溫度增高波長要紅移,所以現在光纖通信用的雷射器都要控制溫度。如果能用量子點雷射器代替現有的量子阱雷射器,這些問題就可迎刃而解了。

基於GaAs和InP基的超晶格、量子阱材料已經發展得很成熟,廣泛地套用於光通信、移動通訊、微波通訊的領域。量子級聯雷射器是一個單極器件,是近十多年才發展起來的一種新型中、遠紅外光源,在自由空間通信、紅外對抗和遙控化學感測等方面有著重要套用前景。它對MBE製備工藝要求很高,整個器件結構幾百到上千層,每層的厚度都要控制在零點幾個納米的精度,中國在此領域做出了國際先進水平的成果;又如多有源區帶間量子隧穿輸運和光耦合量子阱雷射器,它具有量子效率高、功率大和光束質量好的特點,中國已有很好的研究基礎;在量子點(線)材料和量子點雷射器等研究方面也取得了令國際同行矚目的成績。

特性參數

LED燈泡

LED燈泡特性要求

LED燈泡

LED燈泡電晶體對材料特性的要求:根據電晶體的工作原理,要求材料有較大的非平衡載流子壽命和載流子遷移率。用載流子遷移率大的材料製成的電晶體可以工作於更高的頻率(有較好的頻率回響)。晶體缺陷會影響電晶體的特性甚至使其失效。電晶體的工作溫度高溫限決定於禁頻寬度的大小。禁頻寬度越大,電晶體正常工作的高溫限也越高。

光電器件對材料特性的要求:利用半導體的光電導(光照後增加的電導)性能的輻射探測器所適用的輻射頻率範圍與材料的禁頻寬度有關。材料的非平衡載流子壽命越大,則探測器的靈敏度越高,而從光作用於探測器到產生回響所需的時間(即探測器的弛豫時間)也越長。因此,高的靈敏度和短的弛豫時間二者難於兼顧。對於太陽電池來說,為了得到高的轉換效率,要求材料有大的非平衡載流子壽命和適中的禁頻寬度(禁頻寬度於1.1至1.6電子伏之間最合適)。晶體缺陷會使半導體發光二極體、半導體雷射二極體的發光效率大為降低。

溫差電器件對材料特性的要求:為提高溫差電器件的轉換效率首先要使器件兩端的溫差大。當低溫處的溫度(一般為環境溫度)固定時,溫差決定於高溫處的溫度,即溫差電器件的工作溫度。為了適應足夠高的工作溫度就要求材料的禁頻寬度不能太小,其次材料要有大的溫差電動勢率、小的電阻率和小的熱導率。

材料工藝

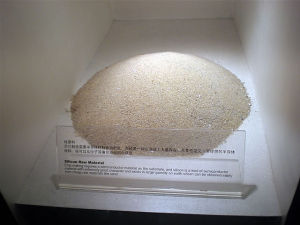

矽

矽半導體材料的提純“主要是除去材料中的雜質。提純方法可分化學法和物理法。化學提純是把材料製成某種中間化合物以便系統地除去某些雜質,最後再把材料(元素)從某種容易分解的化合物中分離出來。物理提純常用的是區域熔煉技術,即將半導體材料鑄成錠條,從錠條的一端開始形成一定長度的熔化區域。利用雜質在凝固過程中的分凝現象,當此熔區從一端至另一端重複移動多次後,雜質富集於錠條的兩端。去掉兩端的材料,剩下的即為具有較高純度的材料(見區熔法晶體生長)。此外還有真空蒸發、真空蒸餾等物理方法。鍺、矽是能夠得到的純度最高的半導體材料,其主要雜質原子所占比例可以小於百億分之一。

半導體材料的單晶製備:為了消除多晶材料中各小晶體之間的晶粒間界對半導體材料特性參量的巨大影響,半導體器件的基體材料一般採用單晶體。單晶製備一般可分大體積單晶(即體單晶)製備和薄膜單晶的製備。體單晶的產量高,利用率高,比較經濟。但很多的器件結構要求厚度為微米量級的薄層單晶。由於製備薄層單晶所需的溫度較低,往往可以得到質量較好的單晶。具體的製備方法有:①從熔體中拉制單晶:用與熔體相同材料的小單晶體作為籽晶,當籽晶與熔體接觸並向上提拉時,熔體依靠表面張力也被拉出液面,同時結晶出與籽晶具有相同晶體取向的單晶體。②區域熔煉法製備單晶:用一籽晶與半導體錠條在頭部熔接,隨著熔區的移動則結晶部分即成單晶。③從溶液中再結晶。④從汽相中生長單晶。前兩種方法用來生長體單晶,用提拉法已經能製備直徑為200毫米,長度為1~2米的鍺、矽單晶體。後兩種方法主要用來生長薄層單晶。這種薄層單晶的生長一般稱外延生長,薄層材料就生長在另一單晶材料上。這另一單晶材料稱為襯底,一方面作為薄層材料的附著體,另一方面即為單晶生長所需的籽晶。襯底與外延層可以是同一種材料(同質外延),也可以是不同材料(異質外延)。採用從溶液中再結晶原理的外延生長方法稱液相外延;採用從汽相中生長單晶原理的稱汽相外延。液相外延就是將所需的外延層材料(作為溶質,例如GaAs),溶於某一溶劑(例如液態鎵)成飽和溶液,然後將襯底浸入此溶液,逐漸降低其溫度,溶質從過飽和溶液中不斷析出,在襯底表面結晶出單晶薄層。汽相外延生長可以用包含所需材料為組分的某些化合物氣體或蒸汽通過分解或還原等化學反應澱積於襯底上,也可以用所需材料為源材料,然後通過真空蒸發、濺射等物理過程使源材料變為氣態,再在襯底上凝聚。分子束外延是一種經過改進的真空蒸發工藝。利用這種方法可以精確控制射向襯底的蒸氣速率,能獲得厚度只有幾個原子厚的超薄單晶,並可得到不同材料不同厚度的互相交疊的多層外延材料。非晶態半導體雖然沒有單晶製備的問題,但製備工藝與上述方法相似,一般常用的方法是從汽相中生長薄膜非晶材料。

矽

矽早期套用

半導體材料

半導體材料從1907年到1927年,美國的物理學家研製成功晶體整流器、硒整流器和氧化亞銅整流器。1931年,蘭治和伯格曼研製成功硒光伏電池。1932年,德國先後研製成功硫化鉛、硒化鉛和碲化鉛等半導體紅外探測器,在二戰中用於偵探飛機和船艦。二戰時盟軍在半導體方面的研究也取得了很大成效,英國就利用紅外探測器多次偵探到了德國的飛機。

發展現狀

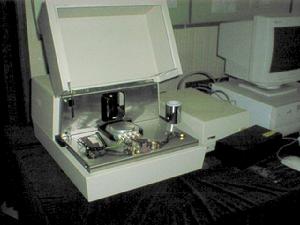

實驗室設備-HL5500霍爾效應測量系統

實驗室設備-HL5500霍爾效應測量系統美國半導體產業協會(SIA)預測,2008年半導體市場收入將接近2670億美元,連續第五年實現增長。無獨有偶,半導體材料市場也在相同時間內連續改寫銷售收入和出貨量的記錄。晶圓製造材料和封裝材料均獲得了增長,預計今年這兩部分市場收入分別為268億美元和199億美元。

日本繼續保持在半導體材料市場中的領先地位,消耗量占總市場的22%。2004年台灣地區超過了北美地區成為第二大半導體材料市場。北美地區落後於ROW(RestofWorld)和韓國排名第五。ROW包括新加坡、馬來西亞、泰國等東南亞國家和地區。許多新的晶圓廠在這些地區投資建設,而且每個地區都具有比北美更堅實的封裝基礎。

晶片製造材料占半導體材料市場的60%,其中大部分來自矽晶圓。矽晶圓和光掩膜總和占晶圓製造材料的62%。2007年所有晶圓製造材料,除了濕化學試劑、光掩模和濺射靶,都獲得了強勁增長,使晶圓製造材料市場總體增長16%。2008年晶圓製造材料市場增長相對平緩,增幅為7%。預計2009年和2010年,增幅分別為9%和6%。

半導體材料市場發生的最重大的變化之一是封裝材料市場的崛起。1998年封裝材料市場占半導體材料市場的33%,而2008年該份額預計可增至43%。這種變化是由於球柵陣列、晶片級封裝和倒裝晶片封裝中越來越多地使用碾壓基底和先進聚合材料。隨著產品便攜性和功能性對封裝提出了更高的要求,預計這些材料將在未來幾年內獲得更為強勁的增長。此外,金價大幅上漲使引線鍵合部分在2007年獲得36%的增長。

與晶圓製造材料相似,半導體封裝材料在未來三年增速也將放緩,2009年和2010年增幅均為5%,分別達到209億美元和220億美元。除去金價因素,且碾壓襯底不計入統計,實際增長率為2%至3%。

戰略地位

電子元件

電子元件