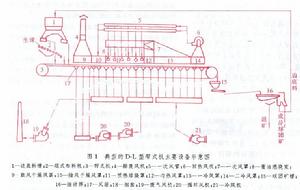

帶式焙燒機

帶式焙燒機帶式焙燒機不同於帶式燒結機

細磨鐵精礦球團的焙燒和鐵礦粉的燒結,在固結原理上有著本質上的不同,致使其在工業生產技術上也有著很大的不同。因而要想把一般的燒結機改造成帶式焙燒機將是十分複雜和困難的。 帶式焙燒機從外形上看,和燒結機十分相似,但在設備結構上存在很大的區別。如,台車的結構和支架的承力,風箱的分布和密封的要求.上部爐罩的設定和密封,風流的走向(不像燒結機那樣是單一的抽風,而是既有抽風又有鼓風),布料方式,成品的排出和台車運行速度等,都不相同,特別是本體的材質更是完全不同。為了能長期安全地承受最高焙燒氣體的溫度(≥1300 ℃),而不得不採用耐高溫性能極好的特殊合金鋼。在國外帶式焙燒機發展的過程中,曾因材質不過關而一度受挫,而使得同時正在開發的鏈篦機—迴轉窯得到了極大的發展。因為鏈篦機—迴轉窯工藝是將焙燒過程的最高溫度段放在設有耐火爐襯的迴轉窯中進行,這樣就順利解決了在高溫焙燒中的材質問題。而帶式焙燒機在使用鋪底鋪邊料和台車採用耐高溫合金特殊鋼的材質後才得以過關並獲得大發展。

優點

1)球團焙燒的整個工藝過程——乾燥、預熱、焙燒、冷卻都在一個設備上完成,具有工藝過程簡單、布置緊湊、所需設備噸位輕等特點,為工廠縮小占地面積、減少工程量、實現焙燒氣體的循環利用以及降低熱耗和電耗創造了條件。

2)能適應擴大生產規模的要求和實現大型化的要求。其最大已達到750 m2,單機產量達500萬t以上。

3)對原料的適應性比豎爐強。這是因為在整個焙燒過程中,球團都處於靜料層狀態,不會因升溫過程中球團本身強度的變化(時高時低)和球與球之間的相對運動而產生粉末。因而帶式焙燒工藝基本適應於所有的礦種。

4)由於熱系統的合理設定和管路短,在理論上講,帶式焙燒機的熱耗可以達到最低水平,而且在實踐中也創造出了最好記錄。

缺點

1)耐高溫特殊合金鋼的用量大、檔次高。在目前國產化的條件下有較大的難度,特別在質量方面很難保證。

2)在生產過程中,對原料的穩定性要求高。這是由於焙燒(乾燥、預熱、焙燒、冷卻)的全過程均在同一個設備上進行,靠調整機速來改變球團在各階段的停留時間是不可能的。如要改變,除非改變上部爐罩的分段和風箱的配置,這將是十分麻煩的。 因而帶式焙燒機的建設一般適合於大型礦業公司和原料供應長期相當穩定的鋼鐵廠,例如南美的一些廠家等。在日本,鋼鐵工業發展早期建設球團廠時,由於考慮到了原料來源的複雜性,在設計和製造了帶式焙燒機後,也沒有採用。這是值得我們注意和思考的。

3)成品球團的質量有不均勻的現象。由於球團在升溫過程中,上下料層在各段爐罩的最高溫度下停留時間的長短相差很大,因而會影響到成品球團礦的最終強度。另外.爐罩內溫度和在台車上多多少少存在的邊緣效應,也會影響成品球團礦的質量。

4)必須使用高熱值的煤氣和重油作燃料。使用煤的實踐在工業上沒有長期成功的經驗。魯奇公司曾研究過一項在上部風罩中噴煤燃燒的專利技術,但僅在印度德穆克雷得廠使用了一個月後就不再繼續了。