簡史

第一座工業性球團豎爐是1948年在美國PM(Pickands Mather)礦山公司伊利(Erie)球團廠投產的圓形豎爐。由於圓形豎爐在生產上存在許多技術問題,於1951年改建成矩形豎爐。1955年後,伊利球團廠陸續建成27座球團豎爐,年產球團礦曾達到1100萬t,成為世界最大的豎爐球團廠。此後,有十幾個國家也興建了一些豎爐球團廠。60年代初豎爐球團礦約占世界球團礦總產量的62%,但隨著球團礦產量的增加,設備材質和製造能力的提高,單機生產能力高的帶式焙燒機(見帶式機焙燒球團法)和鏈箅機—迴轉窯(見鏈算機—迴轉窯焙燒球團法)獲得迅速發展,豎爐球團法所占比例逐年下降。

中國於1957年開始在試驗室研究豎爐焙燒球團法,並且進行過幾種小型豎爐的試驗。1965年在鞍鋼進行1.0m半工業豎爐焙燒球團試驗。1968年工業豎爐球團廠投產,並結合中國具體條件,對工藝和設備進行了不斷改進,1972年設計出具有中國特點的低壓焙燒新爐型:增設了中心導風牆和爐頂烘乾床,使爐內氣流分布均勻,形成穩定而合理的焙燒制度,爐內料柱阻力明顯下降。到1991年底,已有14個廠25座豎爐在生產。其中有一座世界最大的16m2球團豎爐。

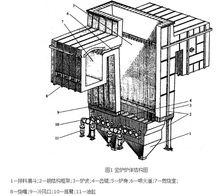

豎爐結構

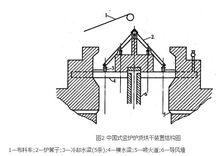

球團豎爐由爐頂、爐身和燃燒室組成。整個爐體由鋼皮、鋼結構架及耐火磚襯構成。(圖1)有3種爐型:高型豎爐,爐身較高,無外部冷卻器;矮型豎爐,爐身較矮,下部設有冷卻器及熱交換器;中型豎爐,爐身中等,下部只設有冷卻器。中國球團豎爐均為中型豎爐,爐頂設有乾燥床,爐內設有導風牆,由冷卻水梁支撐。(圖2)爐身兩側均有燃燒室,或為圓筒形,或為矩形。燃燒後的高溫廢氣通過噴火道噴入爐內。大多數豎爐爐身各有一個與爐身長度相同的矩形燃燒室,燒嘴在燃燒室側下方與爐身垂直安裝。也有少數豎爐採用臥式圓筒形燃燒室,爐身兩側各有兩個順爐身長度方向安裝的燒嘴。豎爐爐殼採用6~8mm鋼板,連續焊接,將整個爐體包起來。爐殼外為槽鋼組合成的鋼結構框架,與爐殼間斷焊接,以確保豎爐的整體強度和嚴密性。豎爐內襯的裡層通常用黏土磚砌築,也有的使用高鋁磚以增加耐磨性。耐火磚的外層用保溫性能好的硅藻土磚或輕質黏土磚砌成。在磚牆和爐皮之間填入20mm厚的填充料(夯實)。爐牆要承受爐料和氣流的摩擦與沖刷作用,上部氣流溫度比較高。因此,在爐體砌築上要求比較嚴格。

豎爐焙燒球團法

豎爐焙燒球團法主要機械設備

豎爐球團法的配料、混合、造球、生球篩分等設備,均與其他球團法相同。屬於豎爐本身的設備,主要是布料設備、齒輥、排料設備、冷卻與運輸設備。

布料設備 豎爐的布料設備必須能夠將生球鬆散、均勻、連續地布入爐口料柱表面,而不破碎,並且布料點要靈活可調。因此,布料設備由往復移動的小車及膠帶運輸機構成,稱為梭式布料器。一些國家的豎爐布料是對爐口整個平面進行,故布料設備由兩條膠帶運輸機和兩台往復移動的小車組成,且對料面進行探測,以計算機對布料設備實行程式控制。中國豎爐因有烘乾床,只要求在爐口做直線運動布料,故布料設備僅由一條膠帶運輸機和一台往復移動的小車構成。

齒輥 齒輥是裝設在爐體下部,一組能左右轉動的帶齒的輥子。齒輥由普通碳素鋼鑄造成的,中心通水冷卻;輥齒有的是直接鑄在輥體上,表面堆焊耐熱材質,也有的則是焊接在輥體上。齒輥由液壓系統傳動。液壓系統反覆交替地驅動油缸、油缸推動齒輥端頭的搖臂,帶動齒輥往復45。的緩慢轉動,使料柱鬆散,以保持爐內物料均勻下行。豎爐內經過焙燒的球團礦,通過齒輥間的縫隙,落入齒輥下面的漏斗。結成塊的球團礦,在輥齒的剪下和擠壓作用下被破碎。齒輥有雙層排列和單層排列兩種型式。雙層齒輥、齒輥間距均為800mm,上下層齒輥錯位安裝,兩層齒輥距離為350mm。中國豎爐齒輥為單層排列,齒輥間距為100mm左右。

排料設備 早期的排料設備採用三道密封閘門排礦,後來改用料封配加電振給礦機,或汽缸推動給料棒。對排料設備既要求密封,以防止爐內的冷卻風從下部排料處逸出,又要求保證球團礦均勻、連續排出。其排出量要靈活可調,並與布料量保持平衡。因此排料設備亦稱為密封排料設備。

冷卻與運輸設備 由於鼓入豎爐內的冷卻風量受爐內風量平衡的限制,球團礦在爐內不能達到完全冷卻的程度,排出的球團礦溫度均較高,因此,運輸設備必須採用耐熱材料製造,或者在豎爐下部設定冷卻器,使球團礦從爐內排入冷卻器中,進行強制通風冷卻。目前,大多數豎爐下部無冷卻器,而採用輕型鏈板運輸機、卷揚自動裝卸礦車和鋼網帶運輸機等,將熱球團礦運送至露天堆場,自然冷卻;也有的豎爐裝備了帶式冷卻機,以冷卻球團礦。

豎爐焙燒球團法

豎爐焙燒球團法工藝特點

豎爐球團工藝同其他球團焙燒工藝一樣,在焙燒過程中,物料不僅發生物理性質(如密度、氣孔率、形狀、大小、視密度和機械強度等)的變化,而且還發生礦物組成和化學成分等化學性質的變化。豎爐焙燒球團礦的特點是整個生產過程均在豎爐內完成。

(1)生球布入爐內後首先經乾燥,使球團內部和表面水分完全汽化脫出。

(2)烘乾後的生球在爐內下降過程中,繼續被加熱進行預熱階段。在此階段磁鐵礦晶粒表面首先被氧化,生成FeO微晶。在新生成的FeO微晶中,其原子具有高度的遷移能力,促使微晶長大,形成“連線橋”,又稱FeO微晶鍵,使生球中各顆粒互相粘結。

(3)磁鐵礦生球在氧化氣氛中加熱到950℃,便開始進入生球焙燒階段,焙燒溫度達到所需的最高值,稱為豎爐的高溫區。由於磁鐵礦氧化成的FeO微晶能夠再結晶,這種再結晶能夠使相互隔開的微晶長大成相互緊密連成一片的赤鐵礦晶體,原來靠精礦顆粒之間的分子力的連結變為金屬氧化物的晶體鍵的連結。所以,球團礦的機械強度顯著提高。

(4)在高溫區保持足夠的均熱時間,為再結晶的晶核生成和晶粒長大創造良好的條件。這是完成再結晶和提高球團礦強度的一個重要階段。

(5)從豎爐均熱帶下行的高溫球團礦,與上行的冷卻風相遇進行熱交換。球團礦被冷卻,冷卻風將其熱量帶到豎爐上部。