高爐冶煉工藝

正文

━━━━━━━━━━━━━━━━━━━━━━━━冶煉過程

高爐中鐵的還原

高爐中其他元素的還原

鐵水中的碳

高爐爐渣及渣鐵反應

爐料和煤氣的運動

高爐中的能量利用

能量的來源和消耗

高爐操作線圖

高爐煉鐵車間的二次能源利用

高爐冶煉的強化及節焦措施

高爐強化

高爐噴吹燃料

高爐操作

開爐;停爐大修;高爐休風;封爐;爐況順行

爐況失常和故障

爐前操作

━━━━━━━━━━━━━━━━━━━━━━━━

冶煉過程

高爐冶煉是把鐵礦石還原成生鐵的連續生產過程。鐵礦石、焦炭和熔劑等固體原料按規定配料比由爐頂裝料裝置分批送入高爐,並使爐喉料面保持一定的高度。焦炭和礦石在爐內形成交替分層結構。礦石料在下降過程中逐步被還原、熔化成鐵和渣,聚集在爐缸中,定期從鐵口、渣口放出。

鼓風機送出的冷空氣在熱風爐加熱到800~1350℃以後,經風口連續而穩定地進入爐缸,熱風使風口前的焦炭燃燒,產生2000℃以上的熾熱還原性煤氣。上升的高溫煤氣流加熱鐵礦石和熔劑,使成為液態;並使鐵礦石完成一系列物理化學變化,煤氣流則逐漸冷卻。下降料柱與上升煤氣流之間進行劇烈的傳熱、傳質和傳動量的過程。

下降爐料中的毛細水分當受熱到100~200℃即蒸發,褐鐵礦和某些脈石中的結晶水要到500~800℃才分解蒸發。主要的熔劑石灰石和白雲石,以及其他碳酸鹽和硫酸鹽,也在爐中受熱分解。石灰石中CaCO3和白雲石中MgCO3的分解溫度分別為900~1000℃和740~900℃。鐵礦石在高爐中於 400℃或稍低溫度下開始還原。部分氧化鐵是在下部高溫區先熔於爐渣,然後再從渣中還原出鐵。

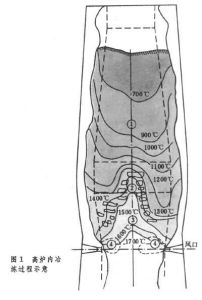

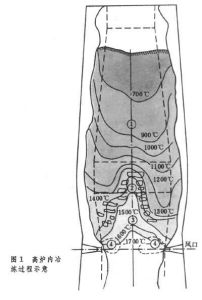

焦炭在高爐中不熔化,只是到風口前才燃燒氣化,少部分焦炭在還原氧化物時氣化成CO。而礦石在部分還原並升溫到1000~1100℃時就開始軟化;到1350~1400℃時完全熔化;超過1400℃就滴落。焦炭和礦石在下降過程中,一直保持交替分層的結構。由於高爐中的逆流熱交換,形成了溫度分布不同的幾個區域。在圖1中,①區是礦石與焦炭分層的乾區,稱塊狀帶,沒有液體;②區為由軟熔層和焦炭夾層組成的軟熔帶,礦石開始軟化到完全熔化;③區是液態渣、鐵的滴落帶,帶內只有焦炭仍是固體;④風口前有一個袋形的焦炭迴旋區,在這裡,焦炭強烈地迴旋和燃燒,是爐內熱量和氣體還原劑的主要產生地。

高爐冶煉工藝

高爐冶煉工藝煤氣流沿高爐斷面合理均勻地分布上升,能改善煤氣與爐料之間的傳熱和傳質過程,順利地完成加熱、還原鐵礦石和熔化渣、鐵等過程,達到高產、低耗、優質的要求。

高爐中鐵的還原 高爐中主要被還原的是鐵的氧化物:Fe2O3(赤鐵礦),Fe3O4(磁鐵礦)和Fe1-yO(浮氏體,y從0.04到0.125)等。每得到1000公斤金屬鐵,通過還原被除去的氧量為:赤鐵礦429公斤,磁鐵礦382公斤,浮氏體(按FeO計算)286公斤。

主要還原劑 焦炭中的碳和鼓風中的氧燃燒生成的CO氣體,以及鼓風和燃料在爐內反應生成的H2是高爐中的主要還原劑。約從400℃開始,氧化鐵逐步從高價鐵還原成低價鐵,一直到金屬鐵。

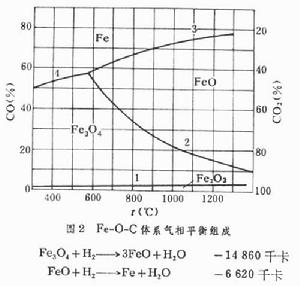

間接還原 氧化鐵由CO還原生成CO2或由H2還原生成H2O的過程。還原順序為: Fe2O3─→Fe3O4─→FeO─→Fe(低於570℃時,FeO不穩定,還原順序為:Fe2O3─→Fe3O4─→Fe)。從圖2可看到各級氧化鐵與氣相的平衡關係。

高爐冶煉工藝

高爐冶煉工藝3Fe2O3+CO─→2Fe3O4+CO2 +8870千卡

Fe3O4+CO─→3FeO+CO2 -4990千卡

FeO+CO─→Fe+CO2 +3250千卡

以及 3Fe2O3+H2─→2Fe3O4+H2O -1000千卡

Fe3O4+H2─→3FeO+H2O -14860千卡

FeO+H2─→Fe+H2O -6620千卡

H2和CO同時作為還原劑存在時,受水煤氣反應的制約:

H2+CO2─→H2O+CO -9870千卡

註:式內反應熱從工程習慣按公斤分子計。

直接還原 在高溫區(約 850℃開始)因有大量焦炭存在,生成的CO2和H2O立即與焦炭反應,轉化成CO和H2:

CO2+C─→2CO -39600千卡

H2O+C─→H2+CO -29730千卡

所以從全過程看,可認為是由碳素直接還原氧化鐵生成CO和鐵:

FeO+C─→Fe+CO -36350千卡

這種高溫還原叫做直接還原。因為直接還原比間接還原耗熱大得多,所以在高爐內應儘可能提高中溫區的間接還原率,以降低焦比和燃料比。

影響還原速度的因素 氣體還原鐵礦石的速度受到許多因素的影響:礦石的性質(例如粒度,氣孔度,氣孔表面積),是難還原的磁鐵礦還是易還原的褐鐵礦,煤氣的成分和流速以及還原溫度等。氣-固還原過程包括以下基本環節:①還原氣體通過礦粒表面的氣膜向礦石表面擴散;②還原氣體通過已還原金屬層向礦石內部擴散;③金屬鐵-浮氏體兩相界面上的化學反應;④還原氣體產物通過已還原金屬層向外擴散;⑤還原氣體通過附面氣膜向外擴散。

還原模式有兩種:當礦石結構緻密,還原金屬層是自外表逐步向礦粒中心擴展,中心未反應的核心部分逐步縮小,可稱為“未反應核”還原模式;如果礦石多孔疏鬆,內擴散十分容易,且粒徑不大,則還原過程將同時在整個礦石內部環繞每一個氧化鐵微晶進行氧化鐵的氣固還原反應,這是另一種模式。

整個反應速度決定於化學反應速度和擴散速度。如果化學反應慢,稱為反應處於“化學控制”;如果擴散慢,則稱反應處於“擴散控制”。溫度提高,化學反應速度加快,氣體的擴散速度也會增加,但增加的幅度較小。一般說,溫度低,礦石粒度小或氣孔度大,氣流速度高,還原趨向於化學控制範圍;相反,溫度高,礦石粒度大或者氣孔度小,則趨向於擴散控制範圍。如果能出現擴散與化學反應的速度彼此較接近的情況,稱還原處於“混合控制”。還有一種情況,礦石的軟熔溫度低,當溫度升高到使礦石軟熔後,礦石的氣孔度減小,還原速度反而可能減慢。因為H2的擴散速度比CO高,H2的還原速度也高於CO。當煤氣中存在CO2或H2O分子時,CO和H2的有效濃度降低,將減慢CO和H2的還原速度。從鐵礦石的還原條件來看,應在礦石不軟化的條件下,儘量保持高一些的還原溫度,以加快還原速度。對礦石則要求氣孔度大,使還原過程不受擴散的限制;緻密的鐵礦石應適當減小粒度,這樣不僅能使內擴散距離縮短,而且會使氣-固相接觸總面積增大,有利於還原過程(見冶金過程動力學)。

高爐中其他元素的還原 進入高爐的礦石的脈石和焦炭灰分還含有其他一些氧化物(SiO2、Al2O3、CaO、MgO等)、硫化物(FeS2)和磷酸鹽【Ca3(PO4)2】。一些共生鐵礦還含有錳、鈦、鉻、釩、銅、鈷、鎳、鈮、砷、鉀、鈉等的含氧化合物和少量硫化物。各種氧化物因化學穩定性不同,有的在高爐內全部還原,有的部分還原,有的完全不能還原,不還原的氧化物就進入爐渣。

矽的還原 矽比鐵難還原,要到高溫區才能被碳還原出來,熔於鐵水:

(SiO2)+2【C】→【Si】+2CO -151696千卡

耗熱比鐵的直接還原大得多。式中圓括弧表示爐渣中的氧化物;方括弧表示鐵水中的有關元素。

大部分生鐵中的矽是焦炭灰分或渣中的SiO2,通過風口附近高溫區(1700℃以上)時,先被還原生成氣態SiO,SiO在上升過程中再被還原成矽並熔於鐵水。冶煉高矽生鐵時,有一部分 SiO隨煤氣逸出爐外。含矽愈高,揮發愈多;SiO冷卻後又被氧化成極細的SiO2粉末,除增加能耗外,還會惡化爐料透氣性和堵塞煤氣管道。為了煉得含矽較高的生鐵或合金,宜配用鹼度較低的爐渣,以利於酸性SiO2的還原。由於反應熱耗大,必須維持較高的爐溫,生鐵含矽愈多,燃料消耗(焦比)和成本也愈大。

錳的還原 錳礦中的化合物MnO2、Mn3O4、Mn2O3、MnCO3等都很容易被CO還原成MnO,但MnO只能從爐渣中被碳直接還原並熔於鐵水:

(MnO)+【C】→【Mn】+CO -68640千卡

其單位耗熱低於矽,但高於鐵的直接還原。MnO是弱鹼性,冶煉含錳高的鐵,宜採用鹼性較高的爐渣,以提高渣中MnO活度,加快還原。由於需維持較高的爐溫,反應熱耗又多,生產高錳生鐵的燃料消耗和成本也比較高。

其他元素的還原 以3CaO·P2O5或3FeO·P2O5形態進入高爐的磷,以及以氧化物或硫化物形態存在的銅、鎳、鈷、砷、鉛等全部被還原。釩、鈮、鉻等的氧化物一般可被還原75~80%。二氧化鈦在高爐內只有少量被還原。

鉀、鈉、鋅等金屬的沸點低,其化合物在高爐下部高溫區被還原成金屬後立即揮發,一部分隨煤氣逸出爐外,一部分又被氧化後沉積在上部爐料表面,隨爐料再下降到高溫區。再還原,再揮發,再沉積,循環積累,造成以下嚴重危害:破壞礦石和焦炭的強度和爐料的透氣性;沉積在爐襯中破壞耐火材料,引起結瘤。因此,對高爐原料中這些元素的含量要有一定的限制,必要時,可以定期降低爐渣鹼度,使K2O和Na2O更多地進入爐渣,排出爐外,減輕危害。包頭鐵礦石含K2O、Na2O和CaF2較多,影響爐況順行,現已找到解決途徑。

釩、銅、鎳、鈷、鈮等是寶貴的合金元素,它們在鐵礦石中如達到一定含量,應考慮回收利用。中國攀枝花的釩鈦磁鐵礦和包頭的含鈮鐵礦石,在煉鐵過程中得到含釩和含鈮的生鐵,在進一步處理和回收釩、鈮上,取得良好的成果。

鐵水中的碳 因為在高爐內還會出現還原和滲碳到Fe3C的反應:

3Fe+2CO→Fe3C+CO2

FeO(MnO,SiO2)+C→Fe(Mn,Si)+CO

3Fe+C→Fe3C

所以高爐生鐵含碳高,其含量主要決定於鐵水的成分。凡能生成碳化物並溶於鐵水的元素如錳、釩、鉻、鈮等能使鐵水含碳增加;凡能促使鐵水中碳化物分解的元素如矽、磷、硫等會阻礙鐵水滲碳。普通生鐵含碳4%左右。鐵水溶解某些碳化物達到飽和後,剩餘的碳化物便留在爐渣中,例如煉高矽生鐵時的SiC,在爐料含TiO2較多時形成的TiC等。碳化物熔化溫度一般都很高(SiC>2700℃,TiC3290℃),以固相混雜在爐渣中,使爐渣流動性變壞,造成冶煉上的困難。

高爐爐渣及渣鐵反應 一般高爐爐渣主要由SiO2、Al2O3、CaO、MgO組成,另含少量 FeO、MnO、CaS。冶煉複合礦時,還可能含有CaF2、TiO2、BaO、RxOy(R代表稀土元素)等。用釩鈦磁鐵礦煉鐵時,爐渣流動性差,冶煉困難,中國在實踐中發展一項新工藝可在含TiO2為25~30%的爐渣下進行冶煉。

高爐冶煉對爐渣的要求 ①一般在爐缸的溫度1350~1550℃下,爐渣能很好地熔化,並具有良好的流動性和具有渣-鐵、渣-氣間的界面性能,能很好地與鐵水、氣體分開,並能順利地從爐內放出。②爐渣性能既要有利於去除生鐵中的有害雜質(如硫等),也要能根據需要控制某些反應的程度(SiO2的還原)和促使有益元素如錳、釩鈮等更好地還原入生鐵。③高爐中從開始軟化到生成自由流動的爐渣的區間(軟熔帶)要小,減小氣流通過的阻力,以有利於高爐爐料的順行和強化冶煉。④爐渣性能穩定,不因爐溫和爐渣成分的小量波動而引起爐渣物理性能的劇烈變化。⑤渣量要小,以減少熔劑和燃料的消耗,改善料柱下部的透氣性,先進高爐每噸生鐵的渣量已降到300公斤以下。⑥要有利於保護爐襯。

爐渣鹼度 是表征和決定爐渣物理化學性能的最重要的特性指數。鹼度用

等鹼性氧化物與酸性氧化物的重量百分比的比值來表示。為簡便起見通常均用

等鹼性氧化物與酸性氧化物的重量百分比的比值來表示。為簡便起見通常均用 ,當Al2O3和MgO的含量高、波動大時,採用後兩種表示方法。

,當Al2O3和MgO的含量高、波動大時,採用後兩種表示方法。 渣中(CaO+MgO)<(SiO2+Al2O3)的渣叫酸性渣。這種渣粘度大,凝固慢,通稱長渣。(CaO+MgO)>(SiO2+Al2O3)的渣叫鹼性渣。高鹼渣凝固溫度高,冷凝快,熔融時流動性好;但溫度偏低時,析出固相,就變得粘稠。這種渣也叫短渣。 (CaO+MgO):(SiO2+Al2O3)≈1.0的爐渣,凝固溫度較低,流動性也較好。在高爐中,為了保證爐況順行和某些反應的順利進行,爐渣在爐缸溫度範圍內的粘度最好不大於5泊,最高不宜超過25泊。同時,粘度也不宜過低,過低時容易侵蝕爐襯,縮短高爐壽命。

渣鐵反應 在高爐下部,渣鐵間進行一系列反應。部分親氧力較鐵強的金屬如錳、釩、鈮、矽等的氧化物和在上部來不及還原的FeO將從爐渣中還原出來。這些反應決定了鐵水的成分和有關元素的回收率。

各種氧化物從渣中還原的反應式為:

(MexOy)+y【C】─→x【Me】+yCo

由於鐵水中的碳飽和,爐缸中CO分壓基本固定,因而上述各元素的還原情況主要決定於鐵水中有關元素和渣中有關氧化物的活度以及爐缸溫度。一般規律是:爐缸溫度愈高,各元素還原入鐵水的量愈多;爐渣鹼度愈大,能形成鹼性氧化物的金屬如錳、釩、鈮等還原入鐵水的量就愈多,而形成酸性氧化物的元素(如矽)的還原就愈困難。

脫硫 是渣鐵間最重要的反應,將決定生鐵的質量。CaO的脫硫反應式為:

【FeS】+(CaO)+【C】─→

(CaS)+【Fe】+CO-35620千卡

如上所述,由於鐵液中碳飽和,爐缸中CO分壓基本固定,所以脫硫反應的程度主要決定於渣中CaO、CaS的活度和鐵液中硫的活度以及反應的溫度和動力學條件。從熱力學角度看,CaO比MgO、MnO有更高的脫硫能力。渣中CaO的活度在鹼度(CaO/SiO2比值)高過1.0左右後,提高很快,因而爐渣脫硫能力顯著提高。由於MgO、MnO本身也能在一定範圍中與硫起反應,又能改善爐渣的流動性,所以它們的存在對脫硫有利。高爐爐渣的鹼度首先根據脫硫需要確定,一般在0.9~1.3。過高的鹼度會使爐渣的熔化溫度過高,爐渣流動性變壞,反而不利於脫硫。

當渣鐵間脫硫反應達到平衡時,硫分配係數Ls=(S)/【S】,決定於反應平衡常數的大小,式中(S)為爐渣中硫的含量,【S】為鐵水中硫的含量。在高爐中由於受出鐵出渣時間和反應動力學條件的限制,Ls達不到平衡值。一般高爐渣平衡時的Ls可達200以上,而實際生產中的僅為30~80。因此,提高爐缸溫度、降低爐渣粘度等改善脫硫的動力學條件的措施,都有利於爐內脫硫。

優質鋼的含硫量一般為0.01% 左右,特殊的要求<0.003%。高爐鐵水的含硫量常在0.02~0.05%,這不能滿足煉鋼要求。如果進一步提高高爐脫硫能力,又不經濟。因此現在多採用鐵水爐外脫硫。

爐料和煤氣的運動 高爐內爐料不斷均勻下降和煤氣流穩定上升並儘可能與鐵礦石多接觸是正常冶煉的基本前題。

爐料能夠下降是因為:①風口前的焦炭不斷燃燒氣化,經渣口、鐵口定期放出渣和鐵,使爐缸中有了自由空間。②促使料柱下降的重力能克服爐牆的摩擦阻力、煤氣流動的阻力和浮力以及爐缸爐腹中心以焦炭為骨架的相對運動較慢的死料柱的阻力,其中最主要的是煤氣流的阻力。愛根 (Ergun)公式能較全面、近似地反映出多種因素對煤氣阻力的影響。煤氣流的壓力梯度表示為:

由上式看出:

① 爐料空隙度(ε)影響透氣性最大。篩淨爐料粉末,爐料粒度均勻,對高爐順行和強化冶煉至為重要。②爐料粒度愈小,雖對還原速度有利,但增加煤氣流的阻力。③壓力梯度的增加與氣流速度(vg)平方相關。高爐採用高壓操作可以減小vg,這是強化高爐冶煉和促進順行的有效手段。

為了充分利用煤氣流的熱焓和化學勢以獲得最佳生產指標,還要求煤氣流在高爐橫斷面合理分布,以求與礦石充分接觸。在理論上,如果斷面上各點爐料粒度和空隙度大致相等,將得到最佳的煤氣流分布。但一些屬於結構和設備的原因,造成斷面上煤氣分布不均。例如爐牆表面平滑,透氣性比他處好。又如傳統的雙鍾布料方法,使爐喉處料面堆成一個帶尖峰的圓圈,一批礦石料沿半徑分布厚薄不勻,並且有粒度偏析,必然導致煤氣分布不勻。為此,通過改變裝料制度(批重大小、裝料順序、料線高低等)來調節煤氣分布。新型無鍾爐頂的鏇轉溜槽和可調爐喉等,為達到最佳的煤氣分布創造了有利的條件。

在煤氣流與爐料柱熱交換的過程中,煤氣流是載熱體。同一水平面上煤氣通過多的地區必然溫度高,礦石軟熔早。如爐頂裝料時邊緣透氣差的礦石少於其他地區,或者風口風速過低,煤氣流不易達到爐缸中心,則沿高爐爐牆附近通過的煤氣較多,靠爐牆的礦石將比爐中心礦石提前軟熔。結果軟熔帶將不是如圖1中的倒V字形,而是正V字形。在這種情況下,不僅爐腹磚襯和冷卻器容易燒壞,而且爐缸中心容易堆積爐料,導致不順行和產生出高硫生鐵。如形成圖1中的倒 V形軟熔帶,則中心錐型焦炭滴落帶透氣性好,高溫煤氣通過較多,滴下的渣和鐵得到充分還原和加熱,使爐缸內渣、鐵反應充分進行,溫度均勻,熱量充足,獲得良好的冶煉效果。煤氣流是經過軟熔帶的焦炭夾層進入塊狀帶的,所以軟熔帶起著煤氣流分布器的作用。中心頂點過高的倒 V形軟熔帶雖然有利於高爐強化,但會減少間接還原所依賴的塊狀帶空間。通過調整爐喉礦石分布和風口送風制度,可適當控制倒V形軟熔帶的高度,以降低煉鐵能耗,充分進行間接還原。

高爐中的能量利用

能量的來源和消耗 節約能耗(降低焦比)和提高高爐利用係數(增加產量)是高爐冶煉中兩項最重要的措施。

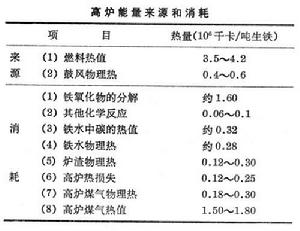

現代高爐每煉一噸煉鋼生鐵的總能耗約為4.2~4.8×106千卡(未扣除高爐剩餘煤氣可以回收的熱值)。能量主要由加入高爐的燃料(焦炭和其他燃料)和鼓風帶入的物理熱來提供。高爐能量的來源與消耗如表:

高爐冶煉工藝

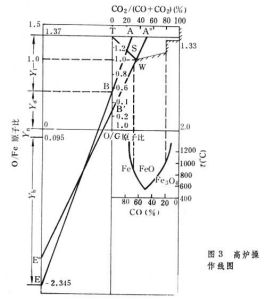

高爐冶煉工藝高爐操作線圖 是研究高爐冶煉過程,包括物料平衡和熱平衡的一個較好的方法(圖3)。

高爐冶煉工藝

高爐冶煉工藝操作線圖以1摩爾鐵為物料平衡基礎。圖中橫坐標是O/C原子比,縱坐標是O/Fe原子比。左半部O/C比小於1,表示高爐下部C氧化成CO的直接還原區的變化;右半部O/C比大於1但小於2,代表CO變為CO2的間接還原區的變化。縱坐標 1.5代表赤鐵礦,1.33代表磁鐵礦,1.0代表浮氏體,1.37為示例礦石的O/Fe;Yi代表間接還原失去的氧,Yd代表直接還原失去的氧;Yn代表矽、錳、磷還原失去的氧,Yb代表鼓風帶入的氧。Yi+Yd+Yb+Yn為冶煉出1摩爾鐵燃料中碳素得到的總氧量,Yd+Yn+Yb為總的C原子消耗量(其大小等於ABE線的斜率),加上生鐵中熔解的碳量即可求出焦比。固體碳一部分氧化成CO,一部分氧化成CO2。爐頂煤氣成分由A點位置確定。原料中如有石灰石等分解放出CO2,操作線應適當向上延伸。ABE線叫高爐操作線。

操作線把冶煉1摩爾生鐵所需風量(與Yb長度成正比)、生鐵成分(由Yn大小確定)、FeO的直接還原率(B點縱坐標)、礦石中鐵的氧化程度(A點縱坐標)、爐頂煤氣成分〔A點所示CO2/(CO+CO2)比值〕和焦比(AE線的斜率)聯繫一起,並定量地顯示出來。

圖中W點相當於FeO還原成Fe的平衡CO2/CO比值。FeO還原生成的煤氣中CO2不能高於此值,所以 A°WE°代表在該種原料和風溫條件下的最低焦比狀態,由此線的斜率可以算出理論最低焦比。

根據操作線圖的關係,節約煉鐵能耗的主要途徑是:①改善煤氣能量在高爐內的利用率,即增加鐵的間接還原,提高CO2/(CO+CO2)比值。爐身煤氣利用效率用TS/TW表示,極限為1.0。其他條件相同,煤氣利用改善後,A點右移,B點下降,Yb變小。②減少渣量可以減少爐渣帶走的熱量,採用大容積高爐以減少每噸生鐵所負擔的高爐的熱損失。圖中Yb可以小一些,E點上移。③改善含鐵原料的還原性,使直接還原率減少,B點下移。④降低煉鋼生鐵的含矽量,減小Yn;同時減少熱耗,可以減小Yb。⑤高爐不加石灰石,減少熱耗以減小Yb。

高爐煉鐵車間的二次能源利用 首先是高爐煤氣,每噸生鐵的煤氣熱值達(1.5~1.8)×106千卡,可用作低熱值燃料。高壓爐頂的煤氣余壓,可用於煤氣透平發電。熱風爐煙道廢氣和液態爐渣的餘熱也都可以利用。

高爐冶煉的強化及節焦措施

高爐強化 即提高高爐利用係數,增加產量,盡力降低燃料比。具體措施有:

使用精料 使用精料是高爐高產、優質、低耗的基礎。提高入爐的礦石品位,將有效地減少熔劑用量和降低渣量,既能降低高爐冶煉能耗,又可改善料柱透氣性。入爐礦石品位每提高1%,約可降低焦比1.5~2.0%,提高產量2.5~3.0%。

使用熟料 使用熔劑性燒結礦或球團礦,可大幅度提高礦石還原性能和軟化溫度,減少低溫還原粉化率和熔劑用量,從而提高高爐中CO的利用率,節約能耗。此外還有利於改善造渣過程,促進高爐熱制度的穩定和爐況順行。根據中國一些煉鐵廠的經驗,每提高 1%熟料比,約可節約燃料2~3公斤/噸生鐵。

改善燒結礦強度及高溫冶金性能 篩除粒度小於5毫米的礦粉,控制入爐礦石粒度和按粒度分級入爐,可以有力地改善爐料透氣性和煤氣分布均勻性,有利於強化冶煉。穩定原料成分可穩定高爐冶煉,改善生鐵質量。改善燒結礦(球團礦)的還原性,提高軟化溫度,改進熔滴性能,對節約能耗、提高產量都很有效。

提高焦炭質量 降低焦炭灰分,每降低1%,可降低焦比1.5~2.0%,提高產量2.5~3.0%。降低焦炭含硫量有利於降低爐渣鹼度,減少熔劑用量,降低焦比,提高生鐵質量。提高焦炭強度和減少入爐焦粉量,可改善料柱透氣性,對大型高爐更為重要。

改進高爐送風 適當較大的風量,即冶煉強度較高,可以增產。特別當冶煉強度過低時,增大煤氣流速,可改善氣流在爐料中的分布和擴散過程,從而改進氣、固相之間的還原和傳熱,減少高爐熱損失,焦比也隨之降低;但是當煤氣流速超過一定限度,不能與料柱透氣性相適應時,將破壞煤氣的正常分布和高爐順行。目前高爐冶煉強度一般在0.9~1.1噸/(米3·日)之間,必須根據實際情況選用最合宜的冶煉強度(見高爐煉鐵),達到既增產又節焦。提高風溫可增加鼓風帶入高爐內高溫區的熱量,降低燃料消耗,減少煤氣帶走的熱量。高爐噴吹燃料時,為了提供補償熱,更需提高風溫。

富氧鼓風 即提高鼓風中含氧量,能提高冶煉強度和爐缸燃燒溫度,增加煤氣中CO的濃度,減少每噸鐵的煤氣量並降低爐頂煤氣溫度,有利於提高產量和降低焦比。特別在高爐大量噴吹燃料時,為使噴吹燃料更好燃燒,提高置換比(每單位噴入燃料可置換焦炭量的比值),更需用富氧鼓風。其缺點是減少單位生鐵的鼓風量的同時,也減少了鼓風帶入的熱量,所以富氧超過一定程度時,會引起焦比升高。此外,目前制氧成本較高,必須全面考慮各項因素來確定鼓風中適宜的含氧量。

控制風中水分 採用蒸汽鼓風,以適當增加並穩定風中水分,有利於高爐順行,但不利於能量利用。高爐噴吹燃料後採用脫濕送風,除去風中大部分水分,並保持穩定。這樣有利於穩定爐況和利用爐缸熱能,可以擴大燃料噴吹量,更有效地降低焦比。

高壓操作 藉助安裝在煤氣管道中的高壓閥組,提高爐內煤氣的壓力,縮小煤氣體積,降低煤氣流速,減少煤氣對料柱的阻力,能促進高爐順行,有利於進一步提高冶煉強度,同時還能增加煤氣在高爐中的停留時間和減少爐塵損失。70年代大多採用0.7~3大氣壓操作,通常爐頂壓力每升高0.1公斤力/厘米2,約可增產2~3%,降低焦比0.5%左右。

高爐噴吹燃料 從風口直接把輔助燃料吹入爐缸,代替部分風口前燃燒的焦炭,以降低焦比,強化冶煉。高爐可以噴吹的燃料分液體(重油、輕油、原油、焦油及瀝青等)、固體(無煙煤、煙煤、焦粉等)和氣體(天然氣、焦爐煤氣以及爐身噴吹用還原性氣體等)三類。中國主要噴吹煤粉。高爐噴吹燃料產生以下後果:

① 焦比大幅度降低 中國首都鋼鐵公司1號高爐1966年通過富氧和提高風溫,油、煤噴吹量達入爐燃料量的45%,焦比月平均366公斤/噸鐵,目前中國多數高爐每噸鐵噴煤 60~120公斤。焦比降低的主要原因是燃料中的碳代替了風口前燃燒焦炭的碳量;燃料中含有H2(如重油含H2達10~12%),促進高爐內的還原。

② 要求熱補償 噴入高爐的燃料在風口前是冷的。在燃燒前汽化分解時要消耗部分熱量,使爐缸溫度降低(冷化作用),必須提高風溫來補償。此外,噴吹燃料可促進富氧鼓風。蘇聯噴吹天然氣的高爐鼓風含氧可富化到30%以上。

③ 促進高爐順行可用來調節爐況 高爐噴吹燃料後爐缸中心氣流增強,溫度提高,風口平面上沿半徑溫度梯度減小,爐缸工作更均勻。但如噴吹量超過一定限度,中心過吹,則會破壞順行。遇此情況應採取上部調節,加重中心負荷;下部調節,擴大風口直徑,縮短風口長度;以及富氧鼓風等措施。利用改變噴吹量可調節爐況:當爐況向涼時,加大噴吹量;爐況向熱時,減少噴吹量。但爐況已涼或已熱後則不宜採用。高爐剛開始噴吹燃料,由於“冷化作用”,爐溫不高;幾小時後,預還原的爐料進入爐缸,爐溫又逐漸升高。這段涼熱變化期稱為“熱滯後”時間,可作調節爐況的依據。

④ 較高壓差操作 由於噴吹燃料產生的煤氣量比被替代的焦炭產生的多,使煤氣的浮力增加,加之噴吹燃料後焦比降低,料批中焦炭比例減少,都使料柱阻力增大,壓差升高(在高爐順行前提下,壓差略高,仍可維持正常生產)。為了擴大噴吹量,防止壓差過高,可提高礦石品位,改善爐料粒度組成,提高爐頂壓力,採用富氧鼓風等措施。

⑤ 改善生鐵質量 如噴入燃料含硫量低於焦炭,則生鐵質量一般有所改善。另外,噴吹燃料後爐缸工作均勻,爐渣脫硫能力升高,也可改善生鐵質量。噴吹煤粉時應注意選用低硫煤。中國高爐大部噴吹煤粉,有成熟的經驗。噴吹量大,可利用多煤種。工藝上有高壓和常壓兩種流程,前者是在噴吹罐內充以高壓氣體。噴吹煤粉時必須考慮防爆安全措施。

高 爐 操 作

開爐 新建成或停爐新修好的高爐,從點火轉入正常生產的過程叫開爐。開爐前爐襯要烘乾,一切機電設備要認真檢查或試車。配料採用比正常生產高一些的焦比;送風后,按爐溫情況逐步過渡到正常焦比。開爐時要注意安全操作,尤其注意不要因煤氣操作失誤(或漏氣),引起中毒或爆炸。

停爐大修 高爐生產若干年後,爐襯和爐型嚴重損壞,繼續生產不經濟或不安全,需要停爐進行包括更換爐缸爐底磚襯的大修(只包括更換爐身磚襯的修理叫中修,一般常規檢修叫小修)。通常把開爐到停爐的時間稱為高爐壽命,長的可達十年以上。

高爐休風 高爐由於更換風口、渣口或進行其他小型修理而暫時停風叫休風。休風幾分鐘到幾小時的叫短期休風,時間更長的休風叫長期休風。為了安全,長期休風時須把爐喉料面煤氣點火,並處理煤氣系統。

封爐 由於生產任務變化,需停止生產一個時期,爐內換成礦石較少以焦炭為主的爐料,進行停風停產,叫做封爐。停風后,卸下所有風口,渣口用耐火泥和磚密封,儘量防止冷卻過程中高爐吸入空氣。

爐況順行 高爐操作的首要任務是保持”爐況順行”。主要是操作時,控制裝料、送風、造渣、熱量四大制度的穩定,使爐料下降均勻,爐溫正常,造渣情況好,獲得較高的生鐵合格率。

爐況失常和故障 難行、懸料和崩料 爐料下降不順暢,叫“難行”。難行發展到完全不動,叫“懸料”。主要是由於原料強度太差、粉末太多,或基本操作制度選擇不當所致。高爐內結瘤時容易懸料。爐料突然崩落,叫“崩料”。高爐出現難行和懸料,一般可減少風量或風溫;有條件時,風中加入些水蒸氣以減少上升煤氣流的浮力,促使爐料恢復下降。如均不見效,應把入爐風量減到允許的最低值,進行“坐料”處理。

爐涼、爐缸凍結和爐熱 由於配料計算或裝料稱量錯誤,使爐內熱收入低於支出,爐況失常,或者冷卻設備漏水,增加額外熱消耗,使渣鐵溫度下降,叫“爐涼”。爐涼發展到嚴重程度,渣、鐵凝結在爐缸內,叫“爐缸凍結”,屬於高爐操作嚴重事故。而由於配料錯誤等原因,超過爐內熱量需要,叫“爐熱”。以上都要採取措施及時調整和處理。

結瘤 由於爐料強度不好,粉末太多,操作中煤氣流不穩定,爐溫劇烈波動,致使熔融物重新凝結在爐牆上,形成爐瘤;此外爐料中含較多的鹼金屬鉀、鈉、鋅等容易揮發沉積的元素時,也能粘結成爐瘤。結瘤是高爐生產的大敵,輕則導致高爐不順行,重則使生產完全癱瘓。高爐下部結瘤,可用發展邊緣氣流同時減輕負荷,或加螢石作洗爐劑進行洗爐;上部結瘤嚴重時,只能休風,降低料面,進行炸除。

爐前操作 出鐵 高爐出鐵是一項比較繁重的工作。一般高爐有一個鐵口,每晝夜出鐵 6~12次。大於2000米3的大高爐有 2~5個鐵口,輪流開口出鐵。每次出鐵30~60分鐘。

出鐵前的準備工作:①準備鐵、渣罐(爐前沖水渣可不用渣罐);②烘乾鐵口;③清理並烘乾鐵溝和撇渣器;④備好堵口泥和泥炮等。出鐵時,用電鑽將鐵口打通,使鐵水沿鐵溝流入鐵罐,送去煉鋼或鑄塊,出鐵完了,用泥炮將堵口泥打進鐵口,予以封閉。

出渣 出鐵後1~1.5小時,可開始放渣。一般高爐都有兩個出渣口,位置比出鐵口略高。出渣到渣口有火焰噴出時,將渣口堵住。如二次放渣後期還沒有火焰噴出,為減少爐內渣量,一直放到下次出鐵時再堵渣口。近代巨型高爐(>4000米3),由於渣量少,不設渣口;爐渣隨鐵水從鐵口放出。

在一個煉鐵廠里,幾座高爐出渣、出鐵的時間要錯開,以減少鐵、渣罐的數目。還要提高渣罐及機車的運行率,以保證煉鋼廠、鑄鐵機能均衡地工作。

參考書目

東北工學院煉鐵教研室:《高爐煉鐵》,中冊,冶金工業出版社,北京,1978。

北京鋼鐵學院煉鐵教研組譯:《高爐煉鐵技術講座》,冶金工業出版社,北京,1980。(Blast Furnace Ironmaking,Vol.1,2,3,McMaster University,Canada,1977.)

A. K. Biswas, Principles of Blast Furnace Ironmaking,Theory and Practice,Brisbane,1981.