鐵水是液態的鐵,鐵的熔點為1534℃。用鐵水可以澆在一個模子裡,然後凝固,製成模子形狀的鐵器。鐵水的密度=7138kg/m3。在鐵水中加入少量的鈮,可顯著改善鑄鐵的性能,少量的鈮加入鋁中,可改善其強度。

|

| 含鈮鐵水 |

含鈮鐵水-鈮渣的平衡和渣中α_(Nb_2O_5)的測定

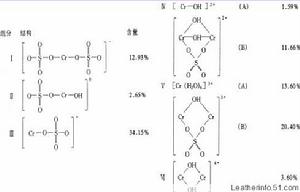

使用包頭鐵水和鈮渣,測定了鐵水預處理溫度下的渣-鐵平衡狀態。同時,使用固體電解質定氧探頭測定含碳鐵液中α,以計算鈮渣中α_(Nb_2O_5)。實驗結果表明;在平衡狀態下,當[Si]>0.02%,渣中SiO_2/MnO<2時,Nb_2O_5/Nb<4。因此鐵水中Si能夠在脫Nb之前優先去除。1350℃下的γ_(Nb_2O_5)在10~0—10~(-2)數量級範圍內;渣中SiO_2/MnO對Nb的平衡分配比及γ_(Nb_2O_5)有較大影響。

含鈮鐵水去磷保鈮的熱力學分析

鐵水預處理過程用BaO基脫磷劑對0.1%的含鈮鐵水進行去磷保鈮的熱力學問題。分析結果表明:BaO基脫磷劑是實現含鈮鐵水去磷保鈮的最佳選擇;鐵水中碳含量越高,越有利於含鈮鐵水的去磷保鈮;鐵水中碳含量為4.0%、鈮含量保持在0.1%時,與之相平衡的磷含量可降到10^-6以下。

含鈮鐵水的歷史發展

隨著技術進步,工程結構對鋼材的強度、韌性和悍接性的要求越來越高。為適應這一要求,採用現代冶金工藝流程生產的高技術產品——微合金化鋼近三十年在世界各國有著迅猛的發展,也成為各國是否進入鋼鐵強國的標誌。目前中國的鋼鐵產量雖然位居世界第一,但品種不全,微合金鋼的比重還較小,離各先進工業國家還有較大離。在二十一世紀,中國微合金化技術的開發必然要更上一層樓,趕上世界先進水平,在未來十年特別是“十五”期間,產品結構調整仍然是鋼鐵工業發展的主要任務。西部大開發的戰略規劃、“西氣東輸”管線工程的建設,為中國鋼鐵工業結構調整和向鋼鐵強國轉變,帶來了歷史性的機遇,而借鑑國外先進經驗,加大力度開發更多的微合金化鋼則是品種結構調整的主要任務,也是實現鋼鐵強國的必由之路。

針對中國包頭現有高爐-轉爐-電爐-電爐提鈮工藝存在流程長、成本高、鈮損失率大且只能生產含鈮13%~15%鈮鐵的情況,提出包頭鈮資源選冶新思路:用CO-CO2混合氣體選擇性熱還原含鈮鐵礦,90%以上的鐵礦物被還原為金屬鐵,鈮礦物不被還原.磁選分離被還原的金屬鐵和其他礦物,得到含Nb2O5為6.91%的含鈮氧化物,其品位較原礦富集了4倍.然後用鹽酸浸洗上述含鈮氧化物,90%以上的鐵礦物、磷礦物以及CaO和MgO進入浸液,鈮兒乎全部留在浸渣中,得到的浸渣含Nb2O5近30%,Nb/Fe=6,Nb/P=12,此浸渣可用於冶煉符合工業標準的鈮鐵(含60%~65%Nb)。

鞍鋼在微合金化方面的探索經驗U鞍鋼作為共和國的長子,建國初期考慮到錳是中國富有的價廉的合金元素,因而在50年代末開發了一系列錳鋼。如:16Mn,15Mn~12Mn,09Mn和一些中錳鋼軌,但這些在國外尚屬於碳素鋼的範疇。60年代初,在國際封鎖下,中國利用資源,開始加入稀土元素等的探索。如在內蒙包頭發現了大量含稀土鈮磁鐵礦床,儘管品位低,但可提煉出含鈮40%左右的鈮鐵,缺點是成本太高,不能用作普通商品材的基礎元素,只有在特殊重要的契約中才不得不使用國產鈮鐵,具有代表性的鈮鋼包括:06MnNb,09MnNb,14MnNb,16MnNb,18Nb(半),18MnMoNb,10MnPNbRe,15MnVNb,12SiMoVNb,14MoVNBbTi,06AiNbCuN及都與含Cu-P-Nb鋼軌等。後來又發現,攀技花和馬鞍山地區擁有豐富的釩,鈦資源,因而有條件為造船、汽車、石化、橋樑、熱能和工程機械提供新的鋼種,包括:06~21Ti、13~15MnTi、14~15MnVN、14~15MnMoVN、06MnVAl、12CrMoV、08(CU)PVRe等,當時採用過五氧化二釩或海綿鈦進行直接合金化,並用稀土矽鈦和矽鈣粉一起噴入鋼包以改善鋼質。所有這些經驗,均在70年代末80年代初日臻完善。80年代中,鞍鋼有機會以較便宜價格進口鈮鐵,試製含鈮尾板、含鈮輕軌、汽車輪輻、雙相鋼絲和螺紋鋼筋等,也開展了一些相應的研究工作。但是由於客觀條件限制當時還缺乏真空脫氧,成份微調等精煉設備以及控軋、控冷手段,只能說是剛剛起步。根據鞍鋼的經驗,鋼廠必須按照用戶對微合金鋼強度和韌性要求組織生產,並使成材最高、廢品最少。一般說來,微合金元素鈮、釩、鈦的相對強化效應主要是碳氮含量的函式,也是加工過程的函式。由於鈦易與氮、氧和硫發生強烈反應,其加入量的一部份因形成各種高溫氮(氧、硫)化物而白白耗掉,對強度和韌性幾乎沒有作用甚至還有有害影響。對於正常殘留的氮(氧、硫)含量,鈦的浪費量約為0.04~0.06%,反之,對於鈮和釩,其浪費量就少得多.。鈮和釩的相對強化效應主要取決於碳含量:在含碳0.2%以上和正常殘留氮含量下,鈮和釩的相對強化效應無大差異。鈮是最有效的晶粒細化元素,釩則是更有效的沉澱強化元素,對於常化方式交貨的鋼更是如此。不過,如果像近代超低碳微合金鋼那樣,採用脫氧工藝降低氮含量的話,情況就會有所改變。因為碳化釩的強化作用不如碳化鈮大,如果鋼中殘留的氮較少,鈮就變成更有效的強化元素,在常化鋼中更是如此。如果鋼中殘留的氮較多,鈮和釩就有可能形成更多的碳氮化物,更有利於析出強化。選擇微含金化元素的另一因素是生產成本,它又取決於最佳成份設計、合金元素的回收率以及國際國內市場上的原料價格。一般的規律是:當設計一種新型微合金化鋼時,如果界定其碳含量小於0.1%、氮含量低於80ppm時,則0.02~0.03%的鈮可以置換相當於0.04~0.06%的釩或0.06~0.09%鈦的強化效應。鈮和釩在鎮靜鋼中的回收率分別為90~95%和85~95%,鈦則波動在60~75%之間。

國際市場上鐵合金價格大致為:每公斤鈦11.5美元,釩20美元(波動幅度較大),鈮15美元,說明了鈮鐵的競爭能力。

有一段時期,鞍鋼曾成為中國推廣鈮微合金化的領頭羊,新鋼種共開發共60餘個。U鞍鋼開發含鈮微合金化鋼的實例U三十多年來,鞍鋼在鋼鐵研究總院、中信金屬公司、巴西礦冶公司(CBMM)及國內外大學、研究院所的專家教授幫助下,開發出了質優、價廉、用戶滿意的含鈮鋼材,有的還獲得國家、省、部級發明獎或科技進步獎。舉例如下:

1.中溫高壓耐氫、氮、氨腐蝕用12SiMoVNb鋼管,取代了美國的2.25CRIMO;

2.抗高溫硫腐蝕用12SiMoVNbAl鋼管,性能相當於日本進口的Cr5Mo;

3.高強度魚尾板及輕軌56Nb,部份產品曾供合北至高雄的幹線(魚尾板)使用;

4.低碳矽鈮雙相鋼絲及耐磨篩網,免除了生產過程中的鉛浴,又提高了使用壽命;

5.高強度鋼絲繩用75MnNb及95MnNb,後者曾於1994年獲國家發明三等獎;

6.HQ60H高強度焊接結構鋼板,超過日本的WELTEN-60,成品出口古巴、巴基斯坦及美國、澳大利亞等國;

7.高強度船體板A36、D36等,已取得CC5、ABS、GL、LR、DNV、BV及KR七國船級社認可,並出口韓國,後者並於1998取得遼寧省科技進步二等獎;

8.滾壓成型汽車輻用Q06NbTi熱軋板,性能超過JIS標準,疲勞台架試驗達到德國水平,獲用戶好評;

9.40Mn2Nb線材鋼,1990年獲處遼寧省科技進步特等獎;

10.06NbTi輥軋成型鏈條鋼,1992年獲得遼寧省科技進步三等獎;

11.高強度衝壓成型搪瓷鋼板04MnTiNb,1992年獲得遼寧省科技進步三等獎;

12.20Nb鋼材,1994年獲遼寧省科技進步三等獎;

13.16MnNbR特厚板,1998年獲遼寧省科技進步三等獎;

14.釩、鈦、鈮等微合金化鋼機理的研究,1992年獲冶金工業部科技進步特等獎;

含鈮鐵水的優點

1.U強化效果顯著U:鈮的強化作用為矽的35~78倍、錳的41~87倍、鉻的50~117倍、鎳的87~175倍,可以頂替二倍的釩或三倍的鈦,而且價格平穩、廉宜;

2.U延緩奧氏體再結晶和細化晶粒的作用強烈U:在這方面,鈮的能力大於釩,更大於鈦。如僅含0.03%鈮的鋼,在變形溫度低於950度時,每道次標準變形量的軋制後不會發生再結晶。這樣得到的伸長奧氏體晶粒由於形核的晶界及亞晶界面積增加,就能再結晶成細小的晶粒。因此,對於低碳錳鋼來說,就可以通過加入少量的鈮,用普通軋機實現控軋達到晶粒細化,這是鈮的重要優點之一。

3.生產工藝比較簡便:目前中國除寶鋼、武鋼外,大多數鋼廠尚未完善真空冶煉設備,在常規冶煉條件下,鈦的收得率較低,其氮、氧、硫化物殘留在鋼中形成非金屬夾雜,而鈮與氧的親和力極小,能適應中國普通冶煉設備。但是,如果利用鈦的強化學性,先加入極少量(約0.01~0.015%)與鈮或和釩等複合微合金化,奪去鋼中的氧和氮,並形成非常穩定的TIN、TiO質點的話,便會形成易於固溶在鋼中的NbC或VC化合物,則可更有效地發揮鈮及釩的晶粒細化和沉澱強化作用,並可有效地限制焊接熱影響區的晶粒長大,改善其性能。此外,如在軋後予以加速冷卻(湍流或水幕),可使相變開始溫度降低,過冷奧氏體中形核更多,且晶粒來不及長大,就能進一步提高韌性。

含鈮鋼強韌化機理

研究低碳微合金化鈮鋼的最佳成份範圍、性能與客觀組織的關係以及鈮的作用機理;研究按原子當量比例加入

微量鈮(鈮鈦)及熱軋條件對超低碳鋼性能的影響;中碳、高碳含鈮鋼的探索;低碳矽鈮雙相鋼絲強韌化機理的研究;利用計算機進行鈮鈦複合微合金化的設計等等。這此機理研究,曾徑有效地指導了鞍鋼含鈮微合金化鋼的開發。

|

| 合金化鈮鋼 |

開發含鈮鐵水的前景展望

高強度、高韌性高可悍性管線用鋼的技術要求嚴格,是由於國際上新型工程結構都是根據高技術產品——微合金鋼的性能設計的,因之對鋼廠的要求也極苛刻。滿足了這些前提,就會拿到訂單,就解決了鋼廠的生存問題。滿足了這些要求,其他行業需要的鋼材,如:橋樑、立體交通樞紐、高層建築(要求抗震、防火)、工程機械、鐵道、造船、汽車、礦山用鋼中大量微合金鋼的生產難題也會迎刃而解。舉一個例子作為教訓:前蘇聯由於引用含釩微合金化鋼較晚,80年代建造的橫貫歐亞大陸的高壓天然氣輸送管線所用的上千萬噸微合金化管材,不能不給予於德國(歐洲段)和日本(亞洲段),這也促成了德、日兩國制管和微合金化(通常的消耗鈮鐵的噸位為標尺)的飛速發展。不要忘記,當年蘇聯的鋼鐵產量也是居於世界首位。“十五”和下一個五年期間,中國天然氣輸送管道將形成“兩橫、兩縱、四樞紐、五氣庫”的供氣管格線局。這一時期,中國約需建設天然氣幹線9000千米,連同區域性管網共約21400千米,折合鋼管1600~1800萬噸,其中大口徑直縫(VOE)管至少占20%,如果我們自己不去占領,這片市場是否也會像前蘇聯那樣,由德國、日本甚至美國來填補?我們豈能甘心別人代庖?提供輸油氣管線鋼的熱點問題是:14~15兆巴輸送壓力下高壓輸送強度所引發的問題;抗氫致裂紋問題,高甲烷(富氣)輸送時腐蝕問題;延性斷裂(塑性失穩)的止裂問題;近中性(PH)土環境的應力腐蝕問題;高強度屈強比的選擇;殘餘應力的檢測以及焊接接熱影響區的強韌化問題等等。石油部要求按0.2%C釩(X52)、0.12%C鈮釩(X65)、0.08%C鈮鈦(X70~X80)和0.03%C鈮鈦鉬(X90~X100)為參考成份;強調“用TiO處理的鋼優於TiN處理的鋼”,因為TiO可協助形成更細的針狀鐵素體,超低碳奧反體和超級碳馬亞體;要求徹底解決:

1.U超純淨鋼冶煉技術U(鐵水脫硫脫磷,複合爐外精煉,CA處理真空脫氣等),務求全部雜質元素的總量不超過100PPM;

2.U高均勻性連鑄技術U(電磁攪拌、適時輕微壓下等),達到無裂紋;

3.U控軋、控冷強制加速冷卻技術U(層流冷卻、高壓噴霧劇冷等)。這些都是我們必需面對的問題。機遇與挑戰共存,壓力和成就同佑。輸油氣管線鋼能否滿足用戶需求,也直接帶動了IF(無間隙原子)深沖汽車板、CF(無裂紋)造船與容器板、FR(耐600~650度高溫)建築型鋼、Z向(要求垂直於板面的應力參數)採油平台用支撐架、高強度耐磨鋼軌和高強度工程機械用鋼等的生產。隨著鞍鋼“九五”改造工程投產,夕日鞍鋼已舊貌換新顏,加速開發含鈮微合金鋼,推進產品結構調整,積極參與國內、外兩個市場競爭,必能重塑輝煌。