鋼鐵聯合企業

正文

鋼鐵工業的基本生產過程是在煉鐵爐內把鐵礦石煉成生鐵,用生鐵水煉成鋼,再鑄成鋼錠或連鑄坯,經軋鋼等方法加工成各種用途的鋼材。擁有上述全過程生產設備的企業就是鋼鐵聯合企業。以下簡稱聯合企業。19世紀後期,隨著鋼鐵冶煉和加工技術的高度發展和對鋼材的需要急劇增加,單獨經營煉鐵、煉鋼和加工工業已不能適應當時的形勢,在生產技術的發展、資源、能源的利用和產品成本的降低等方面都處於不利地位,聯合企業就是在這種背景下誕生的。目前,世界上90%以上的生鐵和70%以上的鋼是聯合企業生產的。

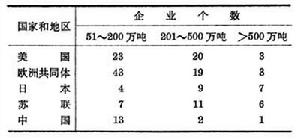

40年來,鋼鐵生產發展很快,1940年世界鋼產量約1.4億噸,1980年已達7億噸以上,增長了 4倍。生產集中的現象日益明顯,大型聯合企業在產品成本、勞動生產率等方面顯示了很大優越性。聯合企業規模越來越大,以生產的鋼錠和連鑄坯(包括鑄鋼件的鋼水量)噸數計,在20年代,最大的年產不超過 100萬噸鋼;第二次世界大戰後,年產 300萬噸鋼的已不罕見;60年代後新建和擴建的,其年產規模達1000~1600萬噸。據統計,1980年世界主要產鋼國家鋼鐵聯合企業狀況如表:

鋼鐵聯合企業

鋼鐵聯合企業傳統的聯合企業是由高爐煉出鐵水進入煉鋼爐再煉成鋼。60年代以來,由於鋼鐵工業發展不平衡,加上日益嚴重的能源危機,環境保護要求日趨嚴格,大型聯合企業暴露出投資大、建設時間長、資金回收慢的弱點,因而以廢鋼或海綿鐵為原料的小鋼廠得到較快發展。1960~1979年,全世界小鋼廠總數由80個增至275個,總生產能力達6000萬噸。

組成 鋼鐵聯合企業的組成,因具體條件而異。靠近礦山的企業可與礦山合成一個單位;煉焦設施一般設在聯合企業內,但也可單獨經營;熱電、耐火材料、備件製造,可設在聯合企業內部,也可單獨設定,向聯合企業提供產品和服務。聯合企業一般由以下幾個部分組成:

原料處理 選礦廠一般與礦山構成一個採選聯合企業。粉礦經球團或燒結造塊。球團廠可在礦山,也可在鋼鐵廠內。燒結廠一般均設在鋼鐵廠內。鋼鐵廠內都設原料場,貯存鐵礦、鋼鐵冶煉輔料和焦煤、燃料,並將原料分級、混勻。近年,普遍重視精料問題,原料處理已是鋼鐵聯合企業的重要組成部分。

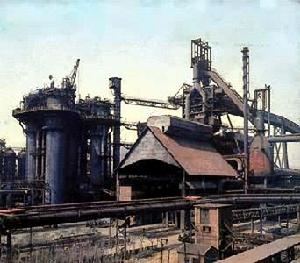

煉鐵 目前世界上95%以上的生鐵是用高爐冶煉的。由於科學技術的發展,高爐逐漸大型化,最大的高爐容積已達5000米3,過去聯合企業中高爐座數較多(有的在10座以上),而近20年建成的聯合企業,只有1~2座至多也只有4~5座高爐。用直接還原煉鐵設備生產海綿鐵或金屬化球團,近年得到發展。

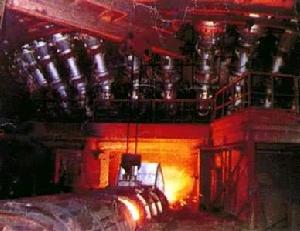

煉鋼 60年代以前,在聯合企業中一直是以平爐煉鋼為主,50年代氧氣頂吹轉爐煉鋼興起,逐漸取代了平爐。最大的氧氣頂吹轉爐容量達 400噸。新建的大型轉爐車間年產能力達500~700萬噸鋼。這兩種車間均以高爐鐵水為主要原料,廢鋼供應較多以及有直接還原鐵作原料的聯合企業也採用電弧爐煉鋼。

軋鋼 過去,鋼錠首先經初軋機軋成鋼坯,再經大、中、小型軋鋼機組軋製成各種鋼材。初軋機的能力決定了聯合企業的規模。大型板坯初軋機的年產能力達 500萬噸鋼。自70年代起,連續鑄鋼工藝大規模發展後,新建的初軋機減少了。現代大型聯合企業的主要加工設備為寬頻鋼軋機。這種軋機發展很快,產品套用範圍廣。世界熱軋寬頻鋼軋機約有230台,新建的這種軋機每座的年產能力可達400~500萬噸鋼材。為進一步進行寬頻鋼的加工,多數配有冷軋寬頻鋼軋機。聯合企業根據產品結構配備其他軋機,這些軋機的共同特點是生產能力大,適於大批量生產。

能源 聯合企業是大量消耗能源的工業,每噸鋼綜合消耗的能源為0.7~1.6噸標準煤。鋼鐵廠能源品種為煉焦煤、動力煤、燃料油、天然氣和電能等。聯合企業每噸鋼消耗電能400~600千瓦·時,一般均由地區電網供電,並可利用企業的剩餘高爐煤氣設定熱電站作為補充。熱電站除供電外,還可向鋼鐵廠供熱能。聯合企業用氧數量很大,一般設有大型制氧站。每噸鋼消耗的新水量,採用循環供水方式為5~20米3,採用直流供水時高達200米3以上,一般要有專用的水源和給排水設施(見鋼鐵廠工業用氧,鋼鐵廠工業用水)。

運輸 聯合企業的運輸量是巨大的,廠外運輸量約為鋼產量的5~8倍,內部運輸量為鋼產量的12~20倍。沿海的聯合企業外部運輸以海運為主,內地的以鐵路和內河航運為主。廠內運輸,原、燃料以帶式運輸為主;鐵水、鋼錠和坯材以鐵路運輸為主;也有相當數量的公路運輸。

此外,聯合企業中一般設有工廠管理機構、研究機構、檢驗機構、維修設施和環境保護設施等。

建設條件 進行聯合企業的建設,必須考慮下述條件。

產品需求 聯合企業生產規模大,投資多,建設時間長,產品能否適應社會需要,須作詳細研究,一般應按經濟計畫和市場預測進行建設。大型聯合企業一般採用分期建設、分批投產以提高經濟效益。從發展過程來看,歷史較久的聯合企業生產的產品品種較齊全,60年代以來建立的聯合企業,比較強調專業化。

原料 聯合企業每生產一噸鋼,約需鐵礦、焦煤、燃料和輔助料4~6噸。為保持生產的連續性、穩定性和高效能,這些物料的數量、質量、交貨狀態和供應時間,都需有長期的穩定性和均勻性,因之聯合企業一般都有固定的供應基地。如來源依靠外部,也應訂有長期合作契約。

廠址和協作條件 確定聯合企業的廠址,首先取決於原料和運輸條件。建於內地的企業,一般要求靠近原料產地和用戶所在地,以鐵路和內河航運為主;以海外原料為主的企業,一般設在沿海並有條件建設大型海港的地方,以海運為主。聯合企業占地面積較大,過去建設鋼廠,以每年產1噸鋼平均占地2~5米2;現代化技術裝備的大型聯合企業,每年產 1噸鋼平均占地0.5~1.5米2。此外尚需考慮其他相關企業所需的面積。在中國農業人口較多而耕地較少的情況下,要求少占農田,不占良田。聯合企業中重型設備較多,要求地基條件良好,做好工程地質工作。聯合企業用水量很大,一個年產1000萬噸鋼的大型企業,每日消耗水量達30萬米3以上,因此,有無可靠水源,也是建廠的基本條件之一。

資金 80年代初新建的聯合企業,一般認為,每年產1噸鋼的建設投資(噸鋼投資)約需 1000~1500美元,一個年產1000萬噸鋼的廠,需投資100~150億美元。在新開發地區建廠所必需的設施如交通運輸、水電供應、城市設施、資源開發等,投資亦甚巨大;如在較邊遠地區,這部分投資高達企業投資的一倍或更多。聯合企業建設期間較長,為儘快回收資金,必須加速建設進程和降低產品生產成本。近年,由於鋼鐵廠投資利潤率下降,以大量投資建新廠,在經濟上不盡合理。因此,對老企業進行技術改造,補充新設施以擴大鋼鐵生產的途徑,已引起普遍的重視。

技術 聯合企業是以大型設備裝配起來的,一般都有較高的機械化和自動化水平,近年來已越來越多地利用計算機技術進行企業的管理和生產過程的控制。除重視裝備外,還普遍重視科學技術、經營管理和環境保護等。現代大型鋼鐵聯合企業,智力投資是不可缺少的。其中包括建立一個探討資源的充分利用和技術改進的科學研究中心,開展科學技術教育工作,以提高職工的生產文化水平,發展新產品、新工藝、新技術以振興企業。

特點 聯合企業的大規模生產的一個重要條件,就是把大量鐵水能直接變成鋼。目前,獨立的煉鐵廠已經為數不多,有的煉鐵廠雖距鋼廠較遠(如20~200公里),也設法把鐵水運到鋼廠來煉鋼;獨立的鋼廠除以廢鋼為原料的電爐鋼廠外,大多已併入聯合企業。生產的集中化使企業的設備逐步大型化、連續化。

能源利用 聯合企業的優越性,突出地表現在能源利用方面。高爐鐵水在1300℃時,理論上含物理熱每噸為27萬千卡,聯合企業中的轉爐煉鋼,就是利用這部分熱能和各組分的氧化生成熱來進行的。在聯合企業中,煉鋼所生產的鋼錠一般以高溫狀態進入初軋車間的均熱爐中,這樣既可節省熱能,又可縮短均熱時間,提高均熱爐的生產能力。以平均入爐溫度為 800℃計,每噸熱錠比冷錠可多帶入22萬千卡的熱量。採用連續鑄錠的企業,也在採取將熱坯裝入加熱爐的工藝,以節省能源。高爐冶煉過程產生大量的高爐煤氣。除40~50%用於高爐熱風爐外,其餘可作他用。煉焦爐產生焦爐煤氣自用只約需一半;還可用高爐煤氣把全部焦爐煤氣置換出來供其他用途。此外還有轉爐煤氣。這些二次能源占聯合企業總能源消耗的30%。這部分能源,約一半可用於煉鐵、煉焦,另一半在聯合企業中用於煉鋼和軋鋼。

物料周轉 聯合企業各工序所用的原料、材料和燃料,能夠集中供應,減少中間周轉,簡化運輸過程,許多物質可以採用連續運輸方式(如皮帶機、管道等)。生鐵以鐵水方式就近直接運入煉鋼車間冶煉成鋼。煉鋼所生產的鋼錠及連鑄坯,可以就近直接供給軋鋼車間加工成材。生產過程中所產生的廢渣、廢水、廢氣和工業垃圾,可以就近集中處理和綜合利用。基於上述運輸上的優勢,大量生產鋼鐵的企業,需要大量物料周轉,必須採取聯合企業的方式。

經營管理 聯合企業中各工序之間關係密切,不但在靜態上需要平衡,而且要從動態上加以控制。近年,對鋼材質量的要求日益嚴格,各企業均在強調全面質量管理和質量一貫制。聯合企業中裝備、技術水平較高,合理利用各項物料,容易收到產品質量好、成本低的效果。聯合企業過去以生產普通鋼材為主,現已大量生產優質鋼,如矽鋼、不鏽鋼、高強度鋼。有的國家,半數以上的特殊鋼是聯合企業生產的。

可行性研究 一般說來,聯合企業規模愈大,愈需要有龐大的原料、燃料基地和工業水源、外部運輸、能源和城市的支持,需要集中大量技術力量,在新建或大規模擴建聯合企業時,對這些條件需作詳盡考慮。

其次,大型聯合企業投資巨大,建設周期長,能否取得良好的經濟效益,除考慮企業本身組織的合理性外,還應考慮國家或地區的實際經濟情況、發展遠景以及市場的長期需求。一般開始建設計畫時,要先進行市場調查、綜合研究,在取得初步結果後,再進行詳盡的可行性研究。在確認了可行性研究後才進入建設實施階段。建設大型鋼鐵聯合企業,計畫階段需要較長時間(一般在5年以上),而施工時間要儘量縮短(一般一個生產系列的工期為2~3年)。由於生產的集中,聯合企業產生大量有害氣體、有毒廢水和工業殘渣垃圾,對環境有嚴重污染,而治理這些污染源和綜合利用廢料需要大量投資。近年新建的聯合企業,對環境保護、綜合利用的投資,占建設總投資的15~20%。而且各國對環境保護要求日益嚴格,所需投資有上升趨勢。

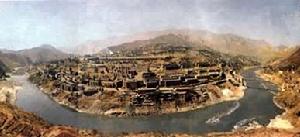

中國的鋼鐵聯合企業 中國地域廣大,自然資源豐富,在社會主義建設進程中,鋼鐵聯合企業得到迅速發展。舊有的鞍山鋼鐵公司經過大規模地擴建和技術改造,已擁有年產 700萬噸鋼的能力。本溪鋼鐵公司、太原鋼鐵公司、首都鋼鐵公司和馬鞍山鋼鐵公司,經過技術改造,已成為年產100~300萬噸鋼的聯合企業。自50年代以來,中國新建了幾個大型鋼鐵聯合企業,主要的有武漢鋼鐵公司、包頭鋼鐵公司和攀枝花鋼鐵公司。武漢鋼鐵公司的生產能力目前已達 400萬噸鋼。中國在建設鋼鐵聯合企業中主要利用本國的資源和技術,同時也引進了一些國際上的先進技術和裝備。近年,利用國外先進技術建設了上海寶山鋼鐵總廠,規模為年產 600萬噸鋼,第一期工程建設正在進行中。

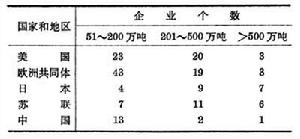

中國為了均衡地發展各地區的經濟,利用當地較分散的資源,適應各地區對鋼材的需要,建設了一些中小型鋼鐵聯合企業,其規模大致在20~60萬噸鋼。這些企業經過不斷的技術革新,已為國民經濟作出重要貢獻,是中國鋼鐵工業中不可忽視的力量。鋼鐵聯合企業生產流程示意見圖。(見彩圖)

鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業 鋼鐵聯合企業

鋼鐵聯合企業