管道布置

常見的管道的布置形式有以下幾種:(一)單管系統(二)雙管系統(三)獨立管道系統。輸油管道的敷設,為了減少阻力,一般都儘量採取直線敷設其方法有地上、管溝和地下三種,在油庫圍牆以內的管道,都應在地上敷設,原已埋在地下的管道或已敷設在管溝里的管道,要結合油庫的技術改造,亦應儘可能的逐步地改為地上敷設,圍牆以外的輸油管道,為了不妨礙交通和占用農田,一般都把管道經過防腐處理後直接埋在地下,深度為0。5~0。8m.

輸油管道

輸油管道管道種類

常用的輸油管,一般都為碳素鋼管和耐油膠管兩種,固定的輸油管線多用碳素鋼管,耐油膠管主要用於臨時裝卸輸轉油設施上或管線卸接的活動部位。

碳素鋼管按其製造方法可分為無縫鋼管和焊接鋼管,無縫鋼管又分為熱軋和冷拔兩種,通常的碳素鋼管都是採用沸騰鋼製造,溫度適用範圍為0~300℃,低溫時容易脆化,採用優質碳素鋼製造的鋼管,溫度適用範圍則為-40~450℃,採用16Mn鋼,溫度適用範圍低溫為-40℃,高溫則可達475℃。

常供選用的鋼管材料如下表:

鋼管名稱 鋼管標準 公稱直徑D9mm 鋼號 適用溫度範圍℃

無縫鋼管 YB231-70 10 -40~450

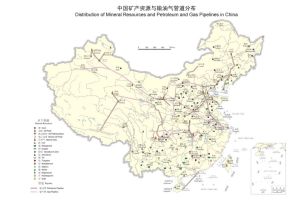

中國輸油管道

中國輸油管道10~500 20 -40~450

16Mn -40~475

螺鏇焊縫 SYB1004-63 A3F 0-300

電焊鋼管 16Mn -40~450

鋼管卷管 ≥500 A3F 0~300

10 -40~450

20 -40~450

20g -40~470

耐油膠管有耐油夾布膠管,耐油螺鏇膠管和輸油鋼絲編織膠管之種,都是由丁腈橡膠製成。並分壓力、吸入和排吸三種不同情況用途,正壓輸送應選用耐壓膠管,負壓輸送則選用吸入膠管,有可能出現正負壓力時則需選用排吸膠管。

管道輸送的優點

管道運輸以管道為載體,用加壓設施給石油與天然氣加壓,使其從高壓處向低壓處流動並輸輸送這到目的地,具有以下優點:運輸成本低、占地少、建設快、油氣運輸量大、安全性能高、運輸損耗少、無“三廢”排放、發生泄露危險小、對環境污染小、受惡劣氣候影響小、設備維修量小、便於管理、易於實現遠程集中監控等優勢。管道連結和附屬檔案、配件

管道的連線方式,一般分為絲機,焊接和法蘭等三種連線方式,管道連線的附、配件主要有:

(一)彎頭

(二)大小頭

大小頭是一截兩夾口徑不一的短管,用以連線兩根大小口徑不一的管道,分鑄鋼和焊接兩種,有同心大小頭和偏心大小頭兩種類型,油泵的進口與輸油管道多用偏心大小頭連線,以防止產生氣蝕。

(三)三通

三通分鑄鋼和焊接兩種,它是在管道上分裝支管和其它附屬檔案時用。

(四)法蘭

法蘭是油庫套用最廣的連線件,適用於管道與附配件之間和管道與油罐設備,油泵之間的對接。多用平焊法蘭,平焊法蘭取材與製作均較容易,造價低,在焊接與裝配、施工操作中極為方便。

(五)盲板

盲板也稱悶頭,法蘭蓋。用於封閉管道或閥門的一端截止油路。Pg=588kpa.981kpa.1.58mpa (6、10、16kg/cm2)

(六)法蘭墊片

法蘭表面即使經過精密加工,在使用很難做到使兩個法蘭接合面貼緊不漏。墊片的作用是把一種半塑性材料置於兩個法蘭版間,通過螺栓壓緊使墊片將法蘭面微小不平整處加工密封,油庫通常使用的墊片是耐油橡膠石棉軟墊片。

(七)自動轉路安全閥

多裝在往復泵、鏇轉泵吸入口與排出口之間,將安全閥壓力調整在油管工作壓力時,自動轉路安全閥自行開啟,使液體在排出口與吸入口之間循環,防止油管或油泵因高壓損壞。

(八)截止閥和止回閥

截止閥和止回閥都是只能使介質(油水、蒸汽或煤氣等)在管道內單向流通的一種閥體。一般多裝在離心泵出入口兩端或其它需要單向流通的部位。

(九)伸縮器(補償器)

管道在使用中,由於受到溫度的影響會發生熱脹冷縮,溫差變化較大時,還可能導致管道斷裂,為此油庫管道都裝有補償器使油管能有一定限度的伸縮性,常見的補償方式和補償器有

① U型補償器

在管道布置時,在管道延伸方向的適當部位,安裝一付U型管道,依靠它來緩解由於溫度過低或過高而產生的冷熱效應力

② 填料補償器

它由於管體和活動套筒組成,並用填料保持伸縮時嚴密性能

③ 波紋補償器

是由許多個壓制的波紋組成,每個波紋的伸縮能力為58mm波紋補償器構造簡單,嚴密體積小,適用於場地受到限制的地方,有焊接型與法蘭型

輸油管道檢漏方法

泄漏是輸油管道運行中的主要故障。在輸油管道運行過程中,由於腐蝕穿孔及其它外力破壞等原因,泄漏事故時有發生,給油田造成了巨大的經濟損失。特別是有組織的打孔盜油活動嚴重干擾了正常的輸油生產,也帶來了重大安全隱患。因此,泄漏監測不僅成為輸油管道安全生產管理的重要工作內容,也是保證管道正常運行不可缺少的保障。輸油管道泄漏自動監測技術在國外得到了廣泛的套用,美國等已開發國家立法管道必須採取有效的泄漏監測系統。我國管道檢漏技術的研究起步較晚,清華大學、天津大學等單位從上世紀90年代中期開展了初步研究,而真正實際套用則是在近幾年。

輸油管道檢漏方法主要有兩類:直接檢漏方法和間接方法。直接方法就是利用預置在管道外的檢測元件直接測出泄漏介質。這種方法可以檢測到微小的滲漏,並能定位,但是要求在管道建設時與管道同時安裝。間接方法就是通過檢測管道運行參數的變化推斷出泄漏的發生,這種方法的靈敏度不如直接方法高,適合檢測較大的泄漏(一般1%左右),優點是可在管道建設後不影響生產的情況下安裝,並可不斷升級。

高精度管道泄漏監測定位技術,是一個多學科結合的集成技術。該系統集成了次聲波管道泄漏定位技術、GIS(地理信息管理系統)和GPS(全球衛星定位系統)。它是基於GIS技術的綜合管理平台,適合長距離、多管段、複雜條件下的套用。系統以GIS為基礎,建立可視化的生產信息管理平台,實現生產數據的集中管理和共享,適合於管道管理中對生產運營管理和安全管理要求。

以次聲波法為核心的管道運行安全管理監測系統,擔負著管道異常泄漏的監測。此系統實時監測管道運行狀況,針對打孔偷盜泄漏進行全天候的監測。此技術具有很高的監測靈敏度和定位精度。

“友誼”輸油管道

世界上大的原油輸送管道之一。起自蘇聯韃靼自治共和國的阿爾梅季耶夫斯克,經俄羅斯聯邦共和國的歐洲部分,到達莫濟里附近分為北部、南部兩條支線管道。北部支線經布列斯特進入波蘭,並延伸到民主德國;南部支線經烏日哥羅德進入捷克和斯洛伐克、匈牙利。全長5327公里(其中蘇聯境內3688公里)。年輸原油約1億噸。是蘇聯、波蘭、捷克和斯洛伐克、匈牙利和民主德國共同興建的。

蘭成渝輸油管道

中國第一條長距離大口徑成品油輸送管道。起於甘肅省蘭州市,途經甘肅、陝西、四川、重慶三省一市的40個市(縣),終點在重慶伏牛溪。幹線全長1250km。沿線分別採用508、457和323mm三種管徑。年輸送能力可達5000kt。沿線可順序輸送汽油、煤油、柴油等多種成品油。該管道1998年12月開工建設,2002年11月竣工投產。所經地區地貌、地質條件複雜,海拔最高達2455m,最大高差達2270m。施工難度在國內管道建設史上是空前的。該工程的建成顯著改善了西南地區油料緊缺的局面。

長距離輸油管道

長距離輸送原油或成品油的管道。輸送距離可達數百、數千公里,單管年輸油量在數百萬噸到數千萬噸之間,個別有達1億噸的,管徑多在200mm以上,目前最大的為1220mm。其起點與終點分別與油田、煉油廠等其他石油企業相連。由輸油站(包括首站、末站、中間泵站和加熱站等)和管道線路兩大部分組成。後者包括幹線管道部分,及經過河流、峽谷等自然障礙時的穿跨越工程,為防止管道腐蝕而設的陰極保護系統,為巡線、維修而建的沿線簡易公路和線路截斷閥室。輸油企業大多還有一套聯繫全線的獨立的通信系統,包括通信線路和中繼站。

魯寧輸油管道

1978年7月,縱貫我國南北的第一條輸油管道——魯寧輸油管道勝利建成,並已正式輸油。這條輸油管道包括魯寧幹線(山東臨邑至江蘇南京油港)和兩條支線,北起河北,貫穿山東、安徽,南到江蘇,途經幾十個縣、市,總長1000多公里。有了這條管道,山東勝利油田和華北油田的原油,可以直接輸送到揚子江畔的南京油港,然後再通過長江運往沿江一些省市。魯寧輸油管道是毛澤東主席和周恩來總理親自批准的重大工程。於1975年10月開始動工,到1978年7月建成。這個工程,除了鋪設長距離、大口徑的管道外,還建設了大小泵站十幾座及原油中轉碼頭一座。管道全程穿越鐵路、公路137處,穿過和跨越大小河流807條,其中寬度40米以上的河流有68條。參加會戰的管道、通信、電力工人和沿線人民解放軍、社員,團結戰鬥,克服種種艱難險阻,勝利完成了這一繁重的施工任務。魯寧輸油管道建成,對於改變我國的燃料布局,扭轉北煤南運的局面,對於減輕華東地區鐵路運輸的壓力,促進長江中下游地區工農業生產的發展,加速實現四個現代化,都具有重大意義。

秦皇島至北京輸油管道

1975年7月8日,秦皇島至北京的輸油管道勝利建成投產,至此,以大慶為起點的大口徑輸油管道就直通祖國首都,形成了一條從東北到華北,全長1507公里的“地下大動脈”。秦京輸油管道,是大慶至秦皇島輸油管道的延伸工程。它經過河北省、天津市、北京市所屬的13個縣市,穿越河流、鐵路和公路100多處,全長355公里。與輸油管道相適應,還建設了加熱站或加熱泵站,保證原油暢通無阻。這樣,保證了北京石油化工總廠擴大生產的需要,對促進我國社會主義建設具有重要意義。