簡介

拉伸試驗中試樣成頸後的塑性變形過程。這時試樣的伸長表現為一個截面尺寸穩定的頸縮段沿試樣不斷擴展,直至整個試樣成為頸縮狀態。成頸發生在屈服點應力急劇下降階段。在

按拉拔時金屬的溫度分,在再結晶溫度以下的拉拔是冷拔,在再結晶溫度以上的拉拔是熱拔,在高於室溫低於再結晶溫度的拉拔是溫拔。冷拔是金屬絲、線生產中套用最普遍的拉拔方式。熱拔時,金屬絲進入模孔前要加熱,主要用於高熔點金屬如鎢、鉬等金屬絲的拉拔。溫拔時,金屬絲也需要通過加熱器加熱到指定範圍的溫度才進入模孔進行拉拔,主要用於鋅絲、難變形的合金絲如高速鋼絲、軸承鋼絲的拉拔。

鋼筋冷拔原理

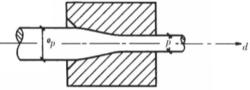

冷拔是使直徑6~8 mm的HPB300級鋼筋在常溫下強力通過特製的直徑逐漸減小的鎢合金拔絲模孔,使鋼筋產生塑性變形,以改變其物理力學性能,如下圖示。

鋼筋冷拔原理

鋼筋冷拔原理鋼筋冷拔後橫向壓縮縱向拉伸,內部晶格產生滑移,抗拉強度可提高50%~90%,塑性降低,硬度提高。

這種經冷拔加工的鋼絲稱為冷拔低碳鋼絲。與冷拉相比,冷拉是純拉伸線應力,而冷拔既有拉伸應力又有壓縮應力。冷拔後,冷拔低碳鋼絲沒有明顯的屈服現象,按其材質特性可分甲、乙兩級。甲級鋼絲適用於作預應力筋;乙級鋼絲適用於作焊接網,焊接骨架、箍筋和構造鋼筋。

冷拔工藝過程:軋頭→剝殼→通過潤滑劑盒→進入拔絲模孔。軋頭在軋頭機上進行,目的是將鋼筋端頭軋細,以便穿過拔絲模孔。剝殼是通過3~6個上下排列的輥子,以除去鋼筋表面堅硬的渣殼,潤滑劑常用石灰、動植物油、肥皂、白蠟和水按一定比例製成。剝殼和通過潤滑劑能使鐵渣不致進入拔絲模孔口,以提高拔絲模的使用壽命,並消除因拔絲模孔存在鐵渣,使鋼絲表面擦傷的現象。剝殼後,鋼筋再通過潤滑劑盒潤滑,進入拔絲模孔進行冷拔。

鋼筋冷拔操作

①冷拔前應對原材料進行必要的檢驗。對鋼號不明或無出廠證明的鋼材,應取樣檢驗。遇截面不規整的扁圓、帶刺、過硬、潮濕的鋼筋,不得用於拔制,以免損壞拔絲模和影響質量。鋼筋冷拔前必須經軋頭和除銹處理。除銹裝置可以利用拔絲機捲筒和盤條轉架,其中,設3~6個單向錯開或上下交錯排列的帶槽剝殼輪,鋼筋經上下左右反覆彎曲,即可除銹。亦可使用與鋼筋直徑基本相同的廢拔絲模以機械方法除銹。

②為方便鋼筋穿過拔絲模,鋼筋頭要軋細一段(長150~200 mm),軋壓至直徑比拔絲模孔小0.5~0.8 mm,以便順利穿過模孔。為減少軋頭次數,可用對焊方法將鋼筋連線,但應將焊縫處的凸縫用砂輪銼平磨滑,以保護設備及拉絲模。

③在操作前,應按常規對設備進行檢查和空載運轉一次。安裝拔絲模時,要分清正反面.安裝後應將固定螺栓擰緊。

④為減少拔絲力和拔絲模孔損耗,抽拔時須塗以潤滑劑。一般在拔絲模前安裝一個潤滑盒,使鋼筋黏滯潤滑劑進入拔絲模。

⑤拔線速度宜控制在50~70 m/min。鋼筋連拔不宜超過3次.如需再拔,應對鋼筋消除內應力,採用低溫(600℃~800℃)退火處理使鋼筋變軟。加熱後取出埋入砂中,使其緩冷,冷卻速度應控制在150℃/h以內。

⑥拔絲的成品,應隨時檢查砂孔、溝痕、夾皮等缺陷.以便隨時更換拔絲模或調整轉速。

冷拉控制

1)冷拉應力控制的情況:

對於Ⅱ、Ⅲ、Ⅳ級鋼筋和5號鋼的鋼筋,在冷拉後,作預應力鋼筋使用的,要用冷拉應力控制。但鋼筋冷拉後經檢查,最大冷拉率超過了規範規定值,還要再進行機械能實驗。

2)冷拉率測定控制要求:

以冷拉率控制鋼筋冷拉時,控制值要由試驗確定。試驗測定時要求:同爐同批的測定試件,不能少於4個,每個試件都要按規範規定的冷拉應力測定相應的冷拉率,並取試件的平均值作為該爐該批鋼筋的實際冷拉率。如果鋼筋強度偏高,,平均的冷拉率低於1%時,在鋼筋冷拉時,仍要按1%的冷拉率控制。

3)不同爐批的冷拉控制:

對於混雜,分不清爐批的鋼筋,冷拉時,不能用冷拉率控制,而且要冷拉多根連線的鋼筋,每根的冷拉率和控制應力都要符合規範規定。

4)冷拉速度控制:

要使鋼筋充分變形,就要適當控制冷拉速度,一般以0.5——1.0為宜。同時要求,冷拉到規定的應力和冷拉率以後,隨即停拉2——3以後,再放鬆鋼筋,結束冷拉,以給鋼筋充分變形的時間。

5)冷拉控制方法:

冷拉時只用冷拉率或者冷拉應力控制叫單控,冷拉時冷拉率和冷拉應力同時套用,稱為雙控。採用單控,施工簡單方便。但對於材質不均勻的鋼筋,不可能逐根試驗(逐根試驗,費工費料,不可能這樣做,有的同一根鋼筋冷拉率也不一樣)冷拉質量得不到保證。雙控方法可以避免上述問題。冷拉時,對於控制應力已經達到,冷拉率沒有超過允許值的,可以認為合格。但是,如果冷拉率已經達到,而冷拉應力還達不到控制應力,這種鋼筋要降低強度使用。對於預應力鋼筋必須採用雙控方法。