基本資料

充填機英譯為: filling machine,filler

是一種將產品按預定量充填到包裝容器內的機器。充填液體產品的機器通常稱為灌裝機。

充填機的功用

因為採用機械化灌裝不僅可以提高勞動生產率,減少產品的損失,保證包裝質量,而且可以減少生產環境與被裝

充填機

充填機灌裝機知識分類:不同的裝填物料(含氣液體、不含氣液體、膏狀體等)和不同的包裝容器(瓶、罐、盒、桶、袋等),使用灌裝機的品種也不盡相同.

充填機典型產品

灌裝機:

灌裝機的分類

序號 分類方法型式

1按自動化程度分 手工灌裝機半自動灌裝機 全自動灌裝機 灌裝壓蓋聯合機

2按結構分 直線式灌裝機 鏇轉式灌裝機

3 按定量裝置分 容杯式灌裝機灌裝機 液面式灌裝機 轉子式灌裝機 柱塞式灌裝機

4按灌裝閥頭數分 單頭灌裝機多頭灌裝機

5 按灌裝原理分真空灌裝機常壓灌裝機 反壓灌裝機 負壓灌裝機 加壓灌裝機

6按供料缸結構分單室供料灌裝機雙室供料灌裝機 多室供料灌裝機

7 按包裝容器升降結構分 滑道式升降灌裝機 氣動式升降灌裝機 滑道氣動組合升降灌裝機

灌裝機的選擇:

充填機

充填機合理選擇灌裝機是保證產品質量,提高經濟效益的重要途徑。一般來說,應密切聯繫生產實際,儘量選擇質量好、效率高、結構簡單、使用維修方便、體積小、重量輕的灌裝機。灌裝機知識在選擇灌裝機時,應遵循以下原則。

為生產工藝服務的原則。首先應根據灌裝物料的性質(粘度、起泡性、揮發性、含氣性等)選擇適宜的灌裝機,以滿足生產工藝要求。例如對於芳香較濃的酒液,為避免揮發性芳香物質受到損失,一般應採用容杯式或常壓灌裝機;對於果汁類料液,為了減少與空氣接觸,保證產品質量,一般應採用真空加汁類灌裝機。其次,應使灌裝機的生產能力和前後工序的加工、包裝機械的生產能力相匹配。

生產率高和產品質量好的原則。生產率的高低直接反映生產線的生產能力。所以生產率越高,其產生的經濟效益越好。為了提高產品質量,應選擇設備精度高、自動化程度也高的灌裝機。但是設備的售價也相應提高,增大了產品的單位成本。因此在選擇灌裝機時,應結合生產工藝要求,對相關的因素進行綜合考慮。

工藝範圍寬的原則。灌裝機的工藝範圍是指其適應不同生產要求的能力。工藝範圍越寬,越能提高設備的利用率,實現一機多用,即利用同一設備可以灌裝多種物料和多種規格。因此為了適應酒水、飲料行業多品種、多規格的生產要求,應選擇工藝範圍儘可能寬的灌裝機。

充填機

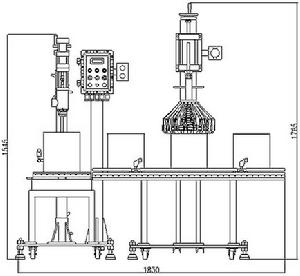

充填機全自動粘液灌裝機

概 況:

國家最新專利產品具有當今世界領先水平的新一代灌裝設備,採用最先進的世界高科技、全自動化、全數碼控制、觸控螢幕數碼顯示技術,設備能與其它計算機電腦印表機連,實行中央監控便於現代化管理。本機適用灌裝食用油、潤滑油及酒、牛奶、飲料、果汁、各種有粘和無粘的化工液體。灌裝頭有2、4、6、8、10等。用戶可根據生產能力需要任意選用。

本機特點:具有自動化程度高、功能全、灌裝精度高,是一般

大中型企業首選產品。該產品榮獲國家專利技術發明獎,國家科學

技術成果獎。

特色、功能:

充填機

充填機設定好的數據一觸摸灌裝機即自動灌裝;

生產的數量(瓶數)產量一直在顯示;

具有缺瓶不灌裝,不對準自動退回功能;

故障及誤操作提示功能;

雙速灌裝功能;

故障自動報警閃顯功能;

瓶口自動扶準功能;

適用各種圓、方、扁、異形、塑膠、玻璃

金屬容器的灌裝;

輸送無級調速功能;

真空回吸功能;

主要技術參數:

頭數 2 4 6 8

可調容量(L) 0.5-5 0.5-5 0.5-5 0.5-5

生產能力(桶/min) 6-12 12-30 18-36 20-50

定量誤差 <0.5%

電機功率 0.75kw

外形尺寸 4000×2000×1500(長×寬×高)mm

顆粒狀灌裝機

充填機

充填機原理與特點

DY系列灌裝機是半自動活塞式灌裝機。通過氣缸帶動一個活塞來抽取和打出物料,用單向閥控制物料流向,並以磁簧開關控制氣缸的行程,即可調節灌裝量。

該機設計合理,機型小巧,操作方便,氣動部分均採用德國FESTO和台灣AirTac的氣動元件。

物料接觸部分均採用316L不鏽鋼材料製成,符合GMP要求。

灌裝量和灌裝速度均可任意調節,灌裝精度高。

灌裝悶頭採用防滴漏及升降灌裝裝置。

全自動硬膠囊充填機

基本概述

新型側掛式操作平台

可填充00#~5#膠囊, 膠囊上機率99%以上。

充填機

充填機可填充多種藥粉,並可增加微丸填充裝置。

新型結構的十工位全封閉間歇轉台,上下模板單向運動安全可靠,封閉結構確保產品免受潤滑油污染,安全符合GMP規範要求。

新型封閉式劑量,將藥粉經五次壓實成藥柱,確保計量精確。

由於設計中選用了專業廠家生產的高速、精密凸輪分度機構,比國內同類產品採用的槽輪分度機構體積大大縮小,分度精度高,高速性能好,運轉平穩,定位時自鎖,結構緊湊,噪音低,從而使產品具有體積小,重量輕,產量大的特點。

採用可程式控制器作為自動控制的核心,使控制系統電腦化,從而大大減少了分立控元件,提高了控制系統的可靠性。

採用目前國內外最先進的觸控螢幕與觸摸板。通過與 PLC連線,使設備具有運行瞬時狀態自動顯示功能,工作狀態自動巡察功能,故障自動搜尋、顯示、報警和限時停車功能,以確保生產安全和產品質量。

設計了散落藥粉和廢膠囊回收系統,使充填機在工作過程中保持工作檯面潔淨。

傳動系統與裝藥部分各自進行了獨立的封閉,使藥粉與傳動機構實現了完全的隔離,有效地保證了裝藥的衛生質量。

設計了自動計數、列印、通信接口功能,可根據實際需要進行選擇。

主要配置方面優點 :

電機是SEW原裝生產,真空泵採用德國西門子,該品牌電機及真空泵為世界公認名牌,並在我國實踐檢驗中是質量最可靠、性能最穩定的電機及真空泵。

控制系統中的“可程式控制器”( CPU)也採用日本歐姆龍或德國西門子原裝生產。

工作檯使用“觸控螢幕”、“觸摸板”式全電腦控制,視窗操作系統科學、先進、高效。更符合GMP規範要求。

選擇功能:

自動計數、列印、通信接口、元件選用德國西門子、日本歐姆龍等名牌產品,具有穩定、準確、可靠等特點。

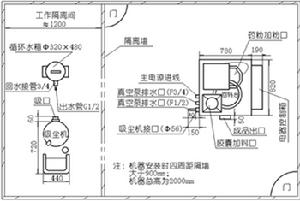

機器安裝排列位置圖:

充填機

充填機液體灌裝機的選擇

雙頭食用油灌裝機線

雙頭食用油灌裝機線灌裝機的選擇:合理選擇灌裝機是保證產品質量,提高經濟效益的重要途徑。一般來說,應密切聯繫生產實際,儘量選擇質量好、效率高、結構簡單、使用維修方便、體積小、重量輕的灌裝機。在選擇灌裝機時,應遵循以下原則。

為生產工藝服務的原則。首先應根據灌裝物料的性質(粘度、起泡性、揮發性、含氣性等)選擇適宜的灌裝機,以滿足生產工藝要求。例如對於芳香較濃的酒液,為避免揮發性芳香物質受到損失,一般應採用容杯式或常壓灌裝機;對於果汁類料液,為了減少與空氣接觸,保證產品質量,一般應採用真空加汁類灌裝機。其次,應使灌裝機的生產能力和前後工序的加工、包裝機械的生產能力相匹配。

生產率高和產品質量好的原則。灌裝機生產率的高低直接反映生產線的生產能力。所以生產率越高,其產生的經濟效益越好。

半自動液體灌裝機

半自動液體灌裝機為了提高產品質量,應選擇設備精度高、自動化程度也高的灌裝機。但是設備的售價也相應提高,增大了產品的單位成本。因此在選擇灌裝機時,應結合生產工藝要求,對相關的因素進行綜合考慮。

工藝範圍寬的原則。灌裝機的工藝範圍是指其適應不同生產要求的能力。工藝範圍越寬,越能提高設備的利用率,實現一機多用,即利用同一設備可以灌裝多種物料和多種規格。因此為了適應酒水、飲料行業多品種、多規格的生產要求,應選擇工藝範圍儘可能寬的灌裝機。

符合食品衛生的原則。由於酒水、飲料行業的特殊衛生要求。因此所選灌裝機在結構上直接接觸物料的部件應便於裝拆和清洗,不允許有死角。而且要有可靠的密封措施,嚴防雜物混入和物料散失。在材料上,對直接接觸物料的零部件要儘可能採用不鏽鋼或無毒材料。

使用安全,維修方便的原則。灌裝機的操作、調整應方便省力,使用安全可靠。而且其結構應便於拆裝組合,零部件應通用化、標準化,另外還應優先選擇價格低、重量輕、體積小的灌裝機。

相關條目

包裝工業

| 工業生產中,包裝機械是產業流水線上不可或缺的成份,下面是常見的幾種包裝機械。 |