PSPC標準定義

PSPC的英文全稱是performance standard of protective coatings。

所有類型船舶專用海水壓載艙和散貨船雙舷側處所保護塗層性能標準[1]

1、目 的

本標準規定了對由MSC215(82)通過的SOLAS第II-1/3-2條所述日期或以後簽訂契約、安放龍骨或交船的不小於500總噸的所有類型船舶專用海水壓載艙和船長不小於150m的散貨船雙舷側處所1內保護塗層的技術要求。

2、定義下列定義適用於本標準

2.1 壓載艙 為A.798 (19) 和A.744(18) 決議所定義的那些壓載艙;

2.2 露點為空氣被所含潮氣飽和時的溫度;

2.3 DFT為乾膜厚度;

2.4 灰塵為呈現在準備塗漆表面上的鬆散的顆粒性物質,是由於噴射清理或其他表面處理工藝產生的,或由於環境作用產生的;

2.5 邊緣打磨系指二次表面處理前對邊緣的處理;

2.6 “良好”狀況系指A.744 (18) 決議定義的有少量點銹的狀況;

2.7 硬塗層系指在固化過程中發生化學變化的塗層或非化學變化、在空氣中乾燥的塗層。硬塗層可用於維護目的,類型可以是無機的也可以是有機的;

2.8 NDFT為名義乾膜厚度。90/10規則意指所有測量點的90%測量結果應大於或等於NDFT,餘下10%測量結果均應不小於0.9×NDFT;

2.9 底漆系指車間底漆塗裝後在船廠塗裝的塗層系統的第一道塗層;

2.10 車間底漆系指加工前塗在鋼板表面的底漆,通常在自動化車間噴塗(在塗層系統第一道塗層之前);

2.11 預塗系指對關鍵區域邊緣、焊縫、不易噴塗區域等位置的預先塗刷,以保證良好的塗料附著力和恰當的塗層厚度;

2.12 目標使用壽命為塗層系統設計壽命的目標值,以年計;

2.13 技術規格書為塗料生產商的產品規格書,包含與塗料及其塗裝有關的詳細技術性說明和資料。

3、 通 則

3.1 塗層系統達到其目標使用壽命的能力取決於塗層系統的類型、鋼材處理、塗裝和塗層檢查及維護。所有這些方面對塗層系統的優良性能都有影響。

3.2 表面處理和塗裝過程的檢查應該由船東、船廠和塗料生產商達成一致,並提交給主管機關審查。如有要求,主管機關可參與到協定過程中。應報告這些檢查的明確證據並包括在塗層技術檔案中(CTF)(見第3.4段)。

3.3 關於第4節所列的標準,應考慮下列因素:

.1 為了防止塗層系統過早破壞和/或老化,船廠有必要在塗裝作業中嚴格執行塗裝技術條件、程式、各種不同的步驟(包括,但不限於表面準備);

.2 在船舶設計階段可採取措施以提高塗層的性能,如減少挖孔、採用圓順的外形、避免複雜的幾何結構,保證結構形狀使工具容易進入,方便塗裝部位的清潔、排水和乾燥;和

.3 本檔案規定的塗層性能標準是基於製造商、船廠和船舶作業者的經驗;並不意味著排斥其他合適的塗層系統,只要證明該塗層的性能至少不低於本標準規定的性能。替代塗層系統的驗收標準見第8節。

3.4 塗層技術檔案

3.4.1 用於船舶專用海水壓載艙和雙舷側處所的塗層體系的技術條件、船廠和船東的塗裝工作記錄、塗層系統選擇的詳細標準、工作說明書、檢查、維護和修補[2]報告均應形成檔案記入“塗層技術檔案”,塗層技術檔案應由主管機關審查。

3.4.2 新造階段

塗層技術檔案至少應包括與本標準相關的下列項目,並在新船建造階段由船廠提交:

.1 符合證明或型式認可證書的副本;

.2 技術規格書副本,包括:

- 產品名稱,識別標記和/或編號;

- 塗層系統的材料、成份和組成,顏色;

- 最小和最大幹膜厚度;

- 塗裝的方式、工具和/或機械;

- 塗裝前的表面狀況(除銹等級、清潔度、粗糙度等);和

- 環境限制條件(溫度和濕度);

.3 船廠的塗裝作業工作記錄,包括:

- 每個艙室塗裝的真實空間和面積(平方米計);

- 塗裝的塗層系統;

- 塗裝的時間、厚度、道數,等等;

- 塗裝時的周圍環境條件;和

- 表面處理的方式;

.4 船舶建造期間塗層系統的檢查和修補程式;

.5 塗層檢查人員簽署的塗裝日誌――聲明塗層依照技術條件塗裝,已得到塗料供應商代表的認可,並詳細說明與規範的差異(檢查日誌和不符合報告格式見附錄2);

.6 船廠核實過的檢查報告,包括:

- 檢查完成日期;

- 檢查結果;

- 備註(如有時);和

- 檢查人員簽名

.7 營運期內塗層系統的保養和修補程式2。

3.4.3 營運中的維護、修補和局部重塗

應按照塗層維護和修補指南2中有關章節要求將營運中的維護、修補和局部重塗事項記錄在塗層技術檔案中。

3.4.4 重塗

如果全面重塗,應將第3.4.2段規定的條目記錄在塗層技術檔案中。

3.4.5 塗層技術檔案在船舶壽命期內應保存在船上並及時補充有關材料。

3.5 健康和安全

船廠負責執行國家標準,確保勞動者的健康和安全,減少火災和爆炸的危險。

4、塗層標準

4.1 性能標準

本標準基於這樣的技術條件和要求,即為使塗層達到15年的目標使用壽命,這是從最初的塗裝開始,塗層系統維持“良好”狀態的持續時間。塗層的實際使用壽命是變化的,取決於很多的變化因素,包括在使用中遇到的真實條件。

4.2 標準適用範圍

所有類型船舶的專用海水壓載艙和船長不小於150m散貨船的雙舷側處所內的保護塗層應至少符合本標準的要求。

4.3 特殊套用

4.3.1 本標準覆蓋了船體鋼結構保護塗層的要求。注意到安裝在塗有防腐塗料的艙內的一些其他獨立構件

4.3.2 建議在儘可能地範圍內,對永久性檢驗通道部分,如扶手、獨立平台、梯子等非結構整體部分,套用本標準。對非船體結構整體部分的構件也可以使用其他防腐等效方法,只要這些方法對周圍結構的保護塗層性能沒有影響。和船體結構成為一體的通道,如作為步道的縱向加強肋、縱梁等,應完全符合本標準。

4.3.3 建議管子、測量裝置等支撐件參照第4.3.2段所述對非結構整體構件的要求塗裝。

4.4 塗層的基本要求

4.4.1 表1中列出了所有類型船舶專用海水壓載艙和船長不小於150m的散貨船雙舷側處所保護塗層在建造時的塗裝要求,作為滿足第4.1段所規定的性能標準的要求。

4.4.2 塗料生產商應提供滿足表1所列要求的保護塗層系統的規範。

4.4.3 主管機關應核實保護塗層的技術規格書和符合證明或型式認可證書。

4.4.4 船廠應依據核實的技術規格書和工廠自己查證的塗裝程式塗裝保護塗層。

表1 � 所有類型船舶的專用海水壓載艙和船長不小於150m的散貨船雙舷側處所塗層系統的基本要求

| 特性 | 要求 | |

| 1 塗層系統的設計 | ||

| 1 | 塗層系統的選擇 | 塗層系統的選擇應由各有關方面結合塗層的使用條件和有計畫的保養加以考慮。應考慮其中的下列事項: .1 與受熱表面相關艙室的位置; .2 壓載和排壓載作業的頻率; .3 要求的表麵條件; .4 要求的表面清潔度和乾燥度; .5 輔助陰極保護裝置,如果有。(如果塗層有輔助的陰極保護,塗層應與輔助陰極保護系統相兼容)。 塗層生產商應提供成文的、有滿意性能記錄和技術規格書的產品。生產商應具有提供適當技術幫助的能力。性能記錄、技術規格書和技術幫助(如有)應在塗層技術檔案中記錄。 在陽光曝曬甲板下面或在加熱艙室周圍的艙壁上套用的塗料應具有耐反覆加熱和/或冷卻而不變脆的性能。 |

| 2 | 塗層類型 | 環氧基體系 其他塗層系統的性能要通過附屬檔案1的試驗程式。 建議多道塗層系統,每道塗層的顏色要有對比。 面塗層應為淺色,便於營運中檢查。 |

| 3 | 塗層合格預試驗 | 在本標準生效日之前,依據附錄1的試驗程式或等效的方法進行實驗室試驗的環氧基系統,如至少滿足對鏽蝕和鼓泡的要求或有檔案記錄經現場暴露試驗5年後塗層的最終狀況不低於“良好”,可以接受。 所有其他的系統,要求按照附錄1的試驗程式或等效的試驗程式進行試驗。 |

| 4 | 工作規範 | 應至少進行兩道預塗和兩道噴塗。僅在焊縫區能證明塗層可滿足NDFT要求的範圍內,可減少第二道預塗,以避免不必要的塗層過厚。任何減少第二道預塗的範圍都應詳細地全部記錄在CTF中。 預塗應採用刷塗或輥塗的方法。輥塗僅用於流水孔、老鼠洞等部位。 應根據塗料生產商的建議,使每一道主塗層在下一道主塗層塗裝前適當固化。表面污染物如銹、油脂、灰塵、鹽、油等應該在塗裝前根據塗料生產商的建議採用適當的方法去除。應去除埋在塗層中的磨料嵌入物。工作規範應包括塗料商規定的塗層覆塗時間間隔和可踩踏時間間隔。 |

| 5 | NDFT(名義總乾膜厚度)[3] | 對環氧類塗層為在90/10原則下達到NDFT 320mm,,其他系統根據塗料生產商的技術。 總乾膜厚度最大值依據塗料生產商的詳細規範。 應小心避免塗膜過厚。塗裝中應定期檢查濕膜厚度。 稀釋劑應限於使用塗料商推薦的類型和用量。 |

| 2 一次表面處理 | ||

| .1 | 噴射處理和粗糙度[4],[5] | Sa 2 .5;級,粗糙度介於30-75 mm。 在下列情況下不應進行噴砂: .1 相對濕度超過85%;或 .2 鋼板的表面溫度高於露點溫度少於3°C。 在表面處理結束時,在進行底漆塗裝前,應依據塗料商的建議檢查鋼板表面的清潔度和粗糙度。 |

| .2 | 水溶性鹽限制(相當於氯化鈉)[6] | ≤50 mg/m NaCl |

| .3 | 車間底漆 | 無緩蝕劑的含鋅矽酸鋅基塗料或等效的塗料。 車間底漆與主塗層系統的相容性應由塗料生產商確認。 |

| .3 二次表面處理 | ||

| .1 | 鋼板狀況[7] | 鋼板表面應加以處理,去除毛邊,打磨焊道,去除焊接飛濺物和任何其他的表面污染物,以使選擇的塗層能夠均勻塗布,達到所要求的NDFT和有足夠的附著力。 塗裝前邊緣應處理成半徑至少為2mm的圓角,或經過三次打磨,或至少經過等效的處理。 |

| .2 | 表面處理4 | 被破壞的車間底漆和焊縫處達到Sa2½; 如車間底漆按1.3所述試驗程式未通過塗層合格證明預試驗,完整底漆至少要去除70%,達到 Sa 2。 如果由環氧基的主塗層和車間底漆組成的整體塗層系統按表1.3的試驗程式通過了合格證明預試驗,則當使用同樣的環氧塗層系統時,可保留完整的車間底漆。保留的車間底漆套用掃掠式噴砂、高壓水洗或等效的方法清潔。 如果一種矽酸鋅車間底漆作為環氧塗層系統的一部分已通過1.3的塗層合格預試驗,該底漆可和其他的通過表1.3塗層合格預試驗的環氧塗層組合使用,只要該底漆的兼容性得到生產商的確認,並通過附錄1的附1第1.7段所述的無浪運動條件下的試驗。 |

| .3 | 合攏後的表面處理 | 對大接縫為St 3,或更好,或可行時為Sa 2.5。小面積破壞區域不大於總面積的2%時為St3。 相鄰接的破壞區域的總面積超過25 m或超過艙室總面積2%, 應為Sa2.5。 塗層搭接處表面要處理成斜坡狀。 |

| .4 | 粗糙度要求5 | 全面或局部噴射處理,30-75 mm,其他的處理按照塗料生產商的建議。 |

| .5 | 灰塵[8] | 顆粒大小為“3”、“4” or “5”的灰塵分布量為1級。 如不用放大鏡,在待塗表面可見的更小顆粒的灰塵應去除。 |

| .6 | 噴砂/打磨6後水溶性鹽限制(相當於氯化鈉) | ≤50 mg/m NaCl |

| .7 | 油污 | 無油污。 |

| .4 其他 | ||

| .1 | 通風 | 為使塗料適當地乾燥和固化,必需予以充足的通風。應根據塗料生產商的建議,在整個塗裝過程中和塗裝完成後的一段時間內保持通風。 |

| .2 | 環境條件 | 應按照生產商的技術條件,在控制濕度和表面的條件下進行塗裝。此外,下述情況下不應進行塗裝: .1 相對濕度超過85%,或 .2 鋼材表面溫度高於露點溫度小於3℃。 |

| .3 | 塗層檢驗3 | 應避免破環性檢驗。 為了質量控制,每道塗層乾膜厚度都要進行測量。最後一道塗層塗裝後應使用適當的測厚計確定總乾膜厚度。 |

| .4 | 修補 | 任何缺陷區域,如針孔,氣泡,露底等,應做標記,並適當修復受影響的區域。所有這類修補應再次檢查並以檔案記錄。 |

5、塗層系統認可

塗層系統合格預試驗(表1,1.3)的結果應以檔案記錄。如結果令人滿意,應由獨立於塗料生產商的第三方簽發一份符合證明或型式認可證書。

6、塗層檢查要求

6.1 通則6.1.1 為保證符合本標準,下列事項應由具有NACE檢查員2級、FROSIO檢查員III資格或主管機關承認的同等資格的塗層檢查人員完成。

6.1.2 塗裝檢查人員應檢查整個塗裝過程的表面處理和塗裝施工,作為最低要求,應至少進行第6.2節中的檢查項目,保證符合本標準。檢查重點應放在表面處理和塗裝施工各階段的起始,因為不恰當的工作在以後的塗裝過程中很難糾正。應採用非破壞性的方法檢查代表性結構件的塗層厚度。檢查人員應證實所進行的全部測量過程是恰當的。

6.1.3 應由檢查人員記錄檢查的結果,並應放入CTF中(參考附錄2 - 檢查日誌和不符合報告的樣本)。

| 建造階段 | 檢查項目 | |

| 一次表面處理 | 1 | 在噴砂開始前和天氣發生突變時,應測量鋼板表面溫度、相對濕度和露點,並記錄。 |

| 2 | 應測量鋼板表面的可溶性鹽分並檢查油、油脂和其他污染物。 | |

| 3 | 車間底漆塗裝過程中應監控鋼板表面的清潔度。 | |

| 4 | 應確認車間底漆的材料滿足表1中2.3的要求。 | |

| 厚度 | 如證明矽酸鋅車間底漆與主塗層體系相兼容,則應確認車間底漆厚度和固化情況與規定值一致。 | |

| 分段組裝 | 1 | 分段建造完成後,二次表面處理開始前,應目視檢查鋼板表面處理,包括檢查邊緣的處理。 去除任何的油、油脂或其他可見的污染物。 |

| 2 | 噴砂/打磨/清潔後,在塗裝前應目視檢查處理好的表面。 完成噴射、清潔,系統第一道塗層塗裝前,應檢查鋼板表面殘留可溶性鹽水平,每個分段至少取一點。 | |

| 3 | 在塗層塗裝和固化階段,應監控鋼板表面溫度、相對濕度和露點,並記錄。 | |

| 4 | 應按表1中的塗裝過程步驟進行檢查。 | |

| 5 | 應按附錄3的規定和列出的要求進行DFT測量,驗證塗層達到了規定的厚度。 | |

| 合攏 | 1 | 目視檢查鋼板表面狀況,表面處理情況,驗證表1中其他要求是否達到,達成一致的規範是否得到執行。 |

| 2 | 塗裝前和塗裝中應定期測量鋼板表面溫度、相對濕度和露點,並做記錄。 | |

| 3 | 應按表1中的塗裝過程步驟進行檢查。 |

7 、驗證要求

在審核執行本性能標準船舶的塗層技術檔案之前,應由主管機關進行下列各項工作:

.1 核查技術規格書和符合證明或型式認可證書符合本塗層性能標準;

.2 核查代表性包裝桶上的塗料標識與技術規格書和符合證明或型式認可證書標識的塗料一致;

.3 按第6.1.1段的資質標準核查檢查員的資質;

.4 核查檢查員關於表面處理和塗層的塗裝報告,表明符合塗料商的技術規格書和符合證明或型式認可證書一致;和

.5 監督塗層檢查要求的執行。

8、替代系統

8.1 所有根據本標準表1塗裝的非環氧基塗層系統都定義為替代系統。

8.2 本性能標準是基於公認的和常用的塗層系統。這並不意味著排斥其他證明具有等效性能的可供選擇的系統,如非環氧基的體系。

8.3 接受其他塗層系統將需要有材料證明其耐腐蝕性能至少與本標準要求相當。

8.4 檔案證明材料應至少包括塗層系統具有相當於符合第4節塗層標準的令人滿意的性能,目標使用壽命為15年,或者經實際場地暴露試驗5年後塗層狀況不低於“良好”或者通過實驗室試驗。實驗室的試驗應按照本標準附錄1規定的試驗程式進行。

附錄 1

所有類型船舶專用海水壓載艙和散貨船雙舷側處所用塗層的塗層合格性試驗程式1 範圍

本程式提供了本標準第5 和8.3段所涉及的試驗程式的詳細步驟。

2 定義

塗層技術條件系指塗層系統的技術條件,包括塗層系統類型、鋼板處理、表面處理、表面清潔度、環境條件、塗裝程式、驗收標準和檢查。

3 試驗

塗層技術的應該通過下列試驗加以驗證。試驗程式應遵守本附錄的附屬檔案1(模擬壓載艙條件試驗)和附屬檔案2(冷凝艙試驗):

.1 附屬檔案1和附屬檔案2適用於專用海水壓載艙的保護塗層。

.2 附屬檔案2適用於船長150m及以上散貨船的雙舷側處所(非專用海水壓載艙)的保護塗層。

附屬檔案1 模擬壓載艙條件試驗

1 試驗條件模擬壓載艙條件試驗應滿足下列各項條件:

.1 試驗期為180天。

.2 5塊試驗樣板。

.3 每塊樣板尺寸為200mm×400mm×3mm。其中的兩塊樣板(樣板3和4)焊上U型條,U型條距一條短邊120mm,距長邊各80mm。

.4 試驗樣板的背面應適當塗裝,避免對試驗結果產生影響。

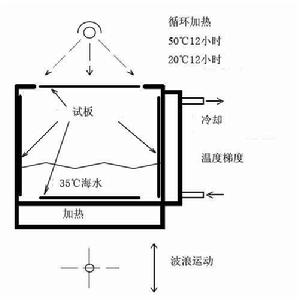

.5 模擬真實壓載艙的條件,一個試驗循環為二個星期裝載天然或人工海水,一個星期空載。海水溫度保持在大約35℃。

.6 樣板1:模擬上甲板的狀況,試板50℃加熱12小時,20℃冷卻12小時。試驗樣板周期性的用天然或人工海水潑濺,模擬船舶縱搖和橫搖運動。潑濺間隔為3秒或更短,板上有橫貫試板寬度,深到底材的劃線。

.7 樣板2: 固定鋅犧牲陽極以評估陰極保護效果。試驗樣板上距離陽極100mm處開有直徑8mm的至底材的圓形人工漏塗孔,以評估陰極保護的效果。試驗樣板循環浸泡在天然或人工海水中。

.8 樣板3:背面冷卻,形成一個溫度梯度,以模擬一個頂邊壓載艙的冷卻艙壁;用天然或人工海水潑濺,模擬船舶縱搖和橫搖運動。溫度梯度大約為20℃,潑濺間隔為3秒或更短。板上有劃破塗層至底材的、有一定長度的橫向橫貫寬度的劃線。

.9 樣板4:天然或人工海水循環潑濺,模擬船前後顛簸和搖擺的運動,潑濺間隔為3秒或更短,板上有橫貫試板寬度且深至底材的的劃線。

.10 樣板5:應在乾燥且溫度為70℃條件下暴露180 天,模擬雙層底加熱的燃料艙和壓載水艙之間的隔板。

圖 1 壓載艙塗層試驗的波浪艙

圖 1 壓載艙塗層試驗的波浪艙2.1 試驗前,應報告塗層系統的下列測量數據:

.1 該塗料的基料和固化劑組分的紅外鑑定

.2 該塗料的基料和固化劑組分的比重[9],和

.3 針孔數量,以90V低電壓探測器;

2.2 試驗後,應報告下列測量數據:

.1 起泡和鏽蝕[10];

.2 乾膜厚度(DFT)(比較樣塊法)[11];

.3 附著力[12];

.4 按板厚調整後的柔韌性[13](3mm 板,300 mm塗層,150 mm 圓柱軸有 2% 延伸修正後),僅作為一種參考數據;

.5 陰極保護的重量損失/電流需要/人工漏塗處的剝離;

.6 劃痕附近的腐蝕蔓延。測量每塊樣板沿劃痕兩邊的腐蝕蔓延並確定腐蝕蔓延的最大值,三個最大值的平均值作為驗收值。

3.1 第2節的試驗結果應滿足下列標準:

| 項目 | 依據本標準表1塗裝的環氧基體系的驗收標準 | 替代系統的驗收標準 |

| 樣板起泡 | 沒有 | 沒有 |

| 樣板鏽蝕 | Ri 0級 (0%) | Ri 0級 (0%) |

| 針孔數量 | 0 | 0 |

| 附著力 | > 3.5 MPa 基材和塗層間或各道塗層之間的脫開面積在60%或以上。 | > 5.0 MPa 基材和塗層間或各道塗層之間的脫開面積在60%或以上。 |

| 內聚力 | >3.0 MPa 塗層中的內聚破壞面積在40%或以上 | >5.0 MPa 塗層中的內聚破壞面積在40%或以上 |

| 按重量損失計算的陰極保護需要電流 | < 5mA/m | < 5mA/m |

| 陰極保護;人工漏塗處的剝離 | < 8mm | < 5mm |

| 劃痕附近的腐蝕蔓延 | < 8mm | < 5 mm |

| U型條 | 若在角上或焊縫處有缺陷、開裂或剝離都將判定系統不合格。 | 若在角上或焊縫處有缺陷、開裂或剝離都將判定系統不合格。 |

3.3 按本標準表1塗裝的受試環氧基系統應滿足上表對環氧基體系的標準。

3.4 不一定是環氧基的替代系統和/或不一定按本標準表1塗裝的替代系統應滿足上表對替代系統的要求。4 試驗報告

試驗報告應包括下列內容:

.1 生產商名稱;

.2 試驗日期;

.3 塗料和底漆的產品名稱/標識;

.4 批號;

.5 鋼板表面處理的數據,包括:

- 表面處理方式;

- 水溶性鹽含量;

- 灰塵,和

- 磨料嵌入物;

.6 塗層體系塗裝的數據,包括下列數據:

- 車間底漆;

- 塗層道數;

- 塗裝間隔[14];

- 試驗前的乾膜厚度14;

- 稀釋劑14;

- 濕度14;

- 氣溫14,和

- 鋼板溫度;

.7 按第2節試驗的試驗結果,和

.8 按第3節判斷的結果。

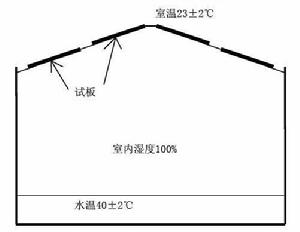

附2 冷凝艙試驗

1 試驗條件冷凝艙試驗依據適用標準進行[15]。

.1 暴露時間為180天。

.2 兩塊試板。

.3 每塊試板尺寸為150mm×150mm×3mm。試板的處理應按性能標準表1的.1、2和3條,塗層系統的塗裝按照表1的1.4 和1.5條,車間底漆至少露天老化2月並用低壓水清洗或其他溫和的方法清潔。不應採用掃掠式噴射或高壓水清潔,或其他的底漆去除方法。應考慮露天老化方法和程度,因為底漆是15年目標使用壽命體系的基礎。為了鼓勵創新,替代的處理方法、塗層系統和乾膜厚度清楚詳細說明後可以採用。

.4 試板的反面應適當塗裝,避免對試驗結果產生影響。

圖2 冷凝艙試驗

圖2 冷凝艙試驗依據附1的第2節(2.2.5 和 2.2.6除外)。

3 驗收標準3.1 基於第2節試驗的結果應滿足下列標準:

| 項目 | 依據本標準表1塗裝的環氧基系統的驗收標準 | 替代系統的驗收標準 |

| 樣板起泡 | 沒有 | 沒有 |

| 樣板鏽蝕 | Ri 0級 (0%) | Ri 0級 (0%) |

| 針孔數量 | 0 | 0 |

| 附著力 | > 3.5 MPa 基材和塗層間或各道塗層之間的脫開面積在60%或以上。 | > 5.0 MPa 基材和塗層間或各道塗層之間的脫開面積在60%或以上。 |

| 內聚力 | >3.0 MPa 塗層中的內聚破壞面積在40%或以上 | >5.0 MPa 塗層中的內聚破壞面積在40%或以上 |

3.3 按本標準表1塗裝的受試環氧基系統應滿足上表對環氧基系統的標準。

3.4 所有的替代系統不一定是環氧基和/或不一定按本標準表1塗裝的應滿足上表所示的對替代系統的要求。4 試驗報告

依照附1 第4節。

附錄 2 檢查日誌和不符合報告(樣本)

附錄 3 乾膜厚度測量

DFT驗證檢查點的選取方式:

.1 平板區域每5 m2測量一個數據

.2 2~3米間隔測量一個數據,儘可能地靠近壓載艙邊界,但距壓載艙邊界的邊緣不少於15mm

.3 縱向和橫向扶強材:

一組測量點如下所示進行取點,每2~3米測量一組數據,在主支撐構件間不得少於2組;

主要支撐梁構件

縱向和橫向扶強材

15 mm (距邊緣的典型)

圖3

註:圖示箭頭指示關鍵區域,應理解為指示兩側。

.4 每組主支撐構件測三個數據,其他的每組構件如圖中箭頭所示測二個數據;

.5 主支撐構件(縱桁和橫材)每2~3米(如圖3)所示進行一組數據的測量,但不得少於3組;

.6 開口周圍每一邊測一個數據;

7 每平米測五個數據,但複雜區域測量不得少於三個數據(如主支撐構件的大肘板);和

.8 塗層檢查員對認為必要的任何區域可額外取點以驗證塗層厚度。

2、RP34中文版

PR34要點

nIACS PR34:關於在IACS散貨船和油船結構共同規範中實施MSC.215(82)決議通過的IMO保護塗層性能標準(PSPC)的IACS程式要求

內容:

1.IACS關於塗層系統認可的程式

2. IACS關於塗層檢驗員資格評估的程式

3. IACS關於檢驗協定的程式(PSPC 3.2)

4.IACS驗證PSPC套用情況的程式

5 IACS關於塗裝技術案卷審查的程式

1.IACS關於塗層系統認可的程式

如果船級社認為A+D方法或B+D方法或C+D方法的結果是合格的,則應簽發型式認可證書以示符合PSPC第5節的要求。

方法A:實驗室測試

1.1 塗層預認可試驗應由經船級社承認並滿足IACS UR z17 4,5,6,7(除4.6和5.3外)要求的實驗室來實施。

1.2 應將塗層系統預認可試驗的合格結果(PSPC表1和1.3段)以書面形式提交給船級社。

方法B:5年現場暴露

1.3 應對塗料製造廠的記錄進行檢查,以確認塗層系統經歷了5年現場暴露。

1.4 應對選定船舶的所有壓載艙(由塗料製造廠和船級社)進行聯合檢驗,以驗證其符合1.3和1.7的要求。塗料製造廠代表應具備2.2規定的資格。

1.5 選定的船舶的壓載艙應是正常使用的艙,其中:

至少有一個艙的容積約為2000 m3;

至少有一個艙與加熱液艙相鄰;以及

至少有一個艙在暴露於陽光的甲板下。

1.6 如果選定的船舶不滿足1.5的要求,則應在型式認可證書上作出明確的限制。例如,相應的塗料不能用於與加熱液艙相鄰的艙或甲板下的艙或容積大於受檢尺寸的艙。

1.7 所有壓載艙均應處於“良好”狀況,並且在之前5年中沒有對塗層進行修補或修理.

1.7.1 “良好”狀況的定義為:僅有小的點狀銹斑,其分布少於所計及面積的3%,且無可見的塗層破壞。邊緣或焊縫處的鏽蝕,其分布須小於所計及面積內的邊緣或焊縫的20%。

1.7.2 所計及面積內的塗層狀況的報告範例應參照IACS REC. 87*附錄1。

方法C:現有Marintek B1* 認可

1.8 環氧塗層系統在2006年12月8日前簽發的現有Marintek試驗合格報告中不低於B1級者,可予接受。

1.9 這類塗料應按PSPC的表1進行塗裝,而不能用進行認可試驗時所採用的不同於PSPC的塗裝條件,除非型式認可試驗的塗裝條件比PSPC表1更嚴格。

方法D:塗料製造廠

1.10 塗料製造廠應滿足IACS UR Z17 4, 5, 6, 7(除4.6外)的要求,並經船級社驗證。

1.11 如果製造廠希望在不同的地點生產相同名稱的塗料,則應進行紅外分析和比重測量,以證明其為相同的塗料,或要求對每一地點生產的塗料進行單獨的認可試驗。

2. IACS關於塗層檢驗員資格評估的程式

2.1 按IMO PSPC第6節進行檢驗的塗層檢驗員應具有NACE II級塗層檢驗員資格, FROSIO III級檢驗員資格或等效資格。等效資格見以下2.3的說明。

2.2 但是,塗層檢驗員至少要有2年塗層檢驗經歷並具有NACE II級檢驗員資格或FROSIOIII級檢驗員資格,或等效資格,才可以編寫和/或批准檢驗程式,或決定對不合格項進行糾正的措施。

2.3 等效資格

2.3.1 等效資格系指由培訓教師確認已修完一門認可的課程且成績合格。

2.3.1.1 培訓教師應具有至少2年相關經歷並具有NACE II級塗層檢驗員資格或FROSIO III級檢驗員資格,或等效資格。

2.3.1.2 認可的課程:一門具有教學大綱的基於PSPC相關問題的課程,其內容包括:

培訓課程要求

健康環境和安全

腐蝕

材料和設計

PSPC引用的國際標準

固化機理

檢驗員的作用

檢測儀器

檢驗程式

塗料技術條件

塗裝程式

塗層損壞

施工前會議

MSDS和產品數據表審核

塗裝技術案卷

表面處理

除濕

水沖洗

塗料類型和檢驗衡準

專用塗裝設備

破壞性檢測和無損檢測設備用檢驗程式的使用

檢驗設備和試驗方法

塗層檢驗技術

陰極保護

實際操作,案例學習。

2.3.1.3 這種課程應有一個可以接受的衡量成績的方式,例如包括理論要素和實踐要素的考試。課程及考試應由船級社認可。

2.3.2 由實際經歷所取得的等效資格:

個人:

在最近10年的新造船舶經歷中,至少有5年的壓載艙塗層檢驗員的實際工作經驗,和

通過了2.3.1.3所規定的考試。

3. IACS關於檢驗協定的程式(PSPC 3.2)

3.1 船東、船廠、塗料製造廠之間應就表面處理和塗裝的檢驗程式達成協定。該協定應由船廠呈交船級社審查並至少符合PSPC。此程式應收入塗層技術案卷中。

3.2 審查過程中發現的該程式與PSPC的任何偏差均應向船廠提出,船廠負責糾正措施的確認和實施。

3.3 在所要求的全部糾正措施結束並使船級社滿意後,才能簽發船級證書。

4.IACS驗證PSPC噴塗質量的程式

4.1 PSPC第7節的驗證要求應由船級社實施。

4.1.1 PSPC第7.5節要求對塗層檢驗要求的實施情況進行監控,其意為對檢驗員使用經船級社審查過的檢驗程式中所述的正確的設備、技術和報告方法的情況進行抽樣檢查。

4.2 按4.1.1發現的任何偏差應向塗層檢驗員提出,該檢驗員負責糾正措施的確認和實施。

4.3 如果糾正措施未被船級社接受或糾正措施沒有結束,則應通知船廠。

4.4 在所要求的全部糾正措施結束並使船級社滿意後,才能簽發船級證書。

5 IACS關於塗裝技術案卷審查的程式

5.1 船廠負責以紙面或電子格式或二者結合的方式編制塗層技術案卷。

5.2 塗層技術案卷應包括PSPC 3.4所要求的全部資料。

5.3 塗層技術案卷的內容應按PSPC 3.4.2進行審查。

5.4 按5.3發現的任何偏差應向船廠提出,船廠負責糾正措施的確認和實施。

5.5 在所要求的全部糾正措施結束並使船級社滿意後,才能簽發船級證書。

[1]本標準適用鋼質的所有類型船舶專用海水壓載艙和散貨船雙舷側處所。

[2]本組織將制定導則。

2本組織將制定導則。

[3]根據SSPC-pA2:2004來測量。塗裝根據No.2說明書。

[4]參考標準:ISO8501-1:1988/Suppl:1994。在塗裝或使用相關產品之前的鋼表面準備-表面清的潔視覺評估。

[5]參考標準:ISO8503-1/2:1988。在塗裝或使用相關產品之前的鋼表面準備-清潔後的鋼表面粗糙度特徵。

[6]傳導率的測量根據ISO8502-9:1998。在塗裝或使用相關產品之前的鋼表面準備-表面清潔度評估測試。

[7]參考標準:ISO8501-3:2001(P2 級)。在塗裝或使用相關產品之前的鋼表面準備-表面清的潔視覺評估。

4參考標準:ISO 8501-1:1988/Suppl:1994。在塗裝或使用相關產品之前的鋼表面準備-表面清的潔視覺評估。

5參考標準:ISO 8503-1/2:1988。在塗裝或使用相關產品之前的鋼表面準備-清潔後的鋼表面粗糙度特徵。

[8]參考標準:ISO 8502-3:1993。在塗裝或使用相關產品之前的鋼表面準備-表面清潔度評估測試。

6傳導率的測量根據ISO8502-9:1998。在塗裝或使用相關產品之前的鋼表面準備-表面清潔度評估測試。

3根據SSPC-PA2:2004來測量。塗裝根據No.2說明書。

[9]參考標準:ISO 2811-1/4:1997 塗裝和清漆。密度的決定。

[10]參考標準: ISO 4628/2:2003。塗裝和清漆。塗層退化評估-缺陷的大小和數量及表面統一變化強度的指示-第2部分。ISO 4628/3:2003。塗裝和清漆-塗層退化評估-通常類型缺陷的數量和大小的指示-第3部分:腐蝕度指示。

[11]在150cm X 150cm 的平面上均勻地分布9個測量點或在240cm X 240cm 的平面上均勻地分布15個測量點。

[12]參考標準:ISO 4624:2002。支撐脫離測試。

[13]參考標準:ASTM D4145:1983。預噴塗板的塗層彈性標準測試方法。

[14]包括實際樣本數據和生產商的要求/建議

[15]參考標準:ISO6270-1:1998 塗裝和清漆-濕度耐性的判定-第1部分:連續濃縮