內容

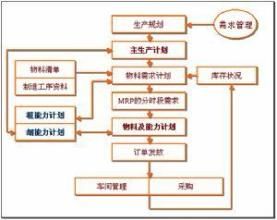

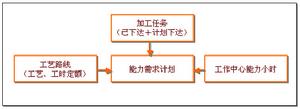

能力需求計畫程式控制圖

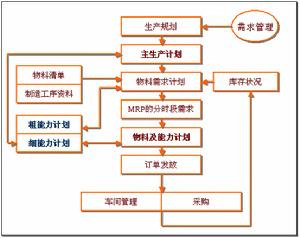

能力需求計畫程式控制圖能力需求計畫(CRP)是MRPII系統中的重要部分,是一個將生產計畫和各種生產資源連線起來管理和計畫的功 能。能力需求計畫是在物料需求計畫下達到車間之前,用來檢查車間執行生產作業計畫的可行性的。即,利用工作中心定義的能力,將物料需求計畫和車間控制的生產需求分配到各個資源上,在檢查了物料和能力可行的基礎上可以調整生產計畫或將生產計畫下達給車間,車間就此計畫進行生產。能力需求計畫將所有訂單按照確定的工藝路線展開,將工序的開始日期、完工日期及數量來審核時間和能力資源。

MRPII系統的能力平衡一般分為兩種:無限能力計畫和有限能力計畫,前者不考慮能力的限制,而將各個工作中心負荷進行相加,找出超負荷和少負荷;後者則根據優先權分配給各個工作中心負荷。大多數的商品軟體並沒有解決有限能力的問題,即按MRP生成的計畫是無限能力計畫,雖然進行了能力計畫,但是在解決能力衝突上並沒有提出更好的解決方法,這樣產生的計畫在實施中必然與實際產生偏差,有些偏差可以通過車間的實時調度排除,但是如果不能排除則對生產產生不利的影響,從另一個角度講,這種偏差是由於計畫的不合理性引起的,它導致了生產的混亂、無序。因而如何產生合理的MRP計畫將是系統成敗的關鍵,也是系統是否實用的關鍵。

由於無限能力計畫在這些方面的局限性,人們開始重視對有限能力計畫策略的研究和開發。同時JIT和OPT等思想的湧現和套用也促進了有限能力計畫的研究和發展。有限能力計畫的研究內容和範圍已經不局限於對MRP計畫的能力評估,它已經擴展到解決製造系統的資源、能力和物料的實際可用性,實現生產計畫和資源利用的最佳化。

分類

能力需求計畫系統

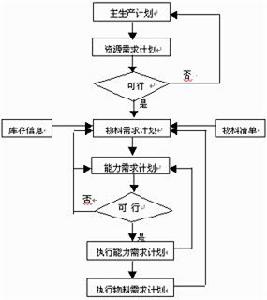

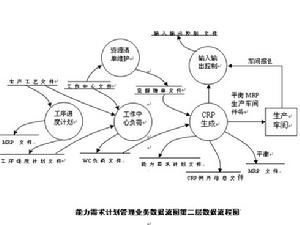

能力需求計畫系統(2)詳細能力計畫(CRP)可用來檢查物料需求計畫可行性,它根據物料需求計畫,工廠生產能力進行能力模似,同時根據各工作中心能力負荷狀況判斷計畫可行性。

能力需求計畫子系統能幫助企業平衡需求和能力之間的關係,制定出切實可行的生產計畫,並能儘早發現生產活動的瓶頸所在,提出合理的解決方案,實現均衡生產與快捷生產。

能力需求計畫的制定流程 通常,編制能力需求計畫的方式有無限能力負荷計畫和有限能力負荷計畫兩種。無限能力負荷計算是指在不限制能力負荷情況下進行能力計算。即從訂單交貨期開始,採用倒排的方式根據各自的工藝路線中的工作中心安排及工時定額進行計算。不過,這種計算只是暫時不考慮生產能力的限制,在實際執行計畫過程中不管由於什麼原因,如果企業不能按時完成訂單,就必須採用順排生產計畫、加班、外協加工、替代工序等方式來保證交貨期。這時,有限能力負荷計算方式就派上了用場。有限能力負荷計算就是假定工作中心的能力是不變的,把拖期訂單的當期日期剩下的工序作為首序,向前順排,對後續工序在能力允許下採取連續順排不斷地實現計畫,以挽回訂單交貨期。

一般來說,編制能力需求計畫遵照如下思路:首先,將MRP計畫的各時間段內需要加工的所有製造件通過工藝路線檔案進行編制,得到所需要的各工作中心的負荷;然後,再同各工作中心的額定能力進行比較,提出按時間段劃分的各工作中心的負荷報告。最後,由企業根據報告提供的負荷情況及訂單的優先權因素加以調整和平衡。

(1)收集數據。

能力需求計畫計算的數據量相當大,通常,能力需求計畫在具體計算時,可根據MRP下達的計畫訂單中的數量及需求時間段,乘上各自的工藝路線中的定額工時時間,轉換為需求資源清單,加上車間中尚未完成的訂單中的工作中心工時,成為總需求資源。再根據實際能力建立起工作中心可用能力清單,有了這些數據,才能進行能力需求計畫的計算與平衡。

(2)計算與分析負荷。

能力需求計畫

能力需求計畫(3)能力/負荷調整。

解決負荷過小或超負荷能力問題的方法有3種:調整能力,調整負荷,以及同時調整能力和負荷。

(4)確認能力需求計畫。

在經過分析和調整後,將已修改的數據重新輸入到相關的檔案記錄中,通過多次調整,在能力和負荷達到平衡時,確認能力需求計畫,正式下達任務單。

MRPII中能力需求計畫模組的功能:(1)實時維護資源清單,同時提供直接由工藝流程數據生成的資源。(2)可變的能力核算展望期定義及維護(3)靈活的粗能力需求計畫報表(分時間段匯總及明細)(4)精確的細能力需求計畫,考慮車間在制品,考慮工種(5)支持正向(Forward)及反向(Backward)兩種排序方法(6)工作中心能力的輸入/輸出控制的實時維護(7)可變的時間周期長度和周期數(8)具有反查功能的能力需求查詢/報告,可反查到主生產計畫和物料需求計

套用

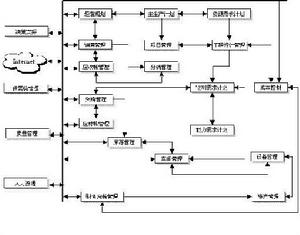

能力需求計畫系統套用

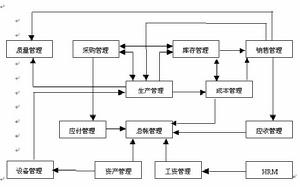

能力需求計畫系統套用並且對時間進行分析,像對待成本和庫存一樣對待時間。一、造成缺陷的原因MRPⅡ是生產活動的信息處理系統,循著庫存處理的思路演變而來。在製造企業中,由於有了BOM、ROUTING、獨立/相關需求,有層層推進的計畫,等等,所以能比較完美的回答生產什麼、生產多少的問題,但仍不能詳細回答什麼時間生產。因此造成了生產計畫失效,造成了效率和效益的隱性浪費。F-1是MRPⅡ邏輯流程圖。RCCP和CRP是完成時間計畫的主要環節。它的處理思路是:分時間段,根據生產量,落實生產能力。既按照生產一定規格數量的產品對應所需要的加工時間;一定的加工時間來同相應設備的可用時間對應。最後得到生產的時間計畫。

MRPⅡ中的時間段是沒有間隙的。但是,執行層中"外購"和"自製"能否逐一落實時間計畫並沒有考慮。於是MRPⅡ的潛在假設顯現出來,它認為執行層完成計畫不存在問題。這樣的假設,正是MRPⅡ的原理性缺陷所導致的:忽視了計畫的確定性與實際執行的不確定性之間的衝突。後果就是:1、由於生產時間(工藝時間,間隔時間)不確定性,每道工序相對於計畫的完成時間,總會有偏差。又由於生產流程(特別是離散加工)的混流、交錯等,設備一般不容許空閒等待…。於是計畫執行中,一步趕不上,必然是步步趕不上。2、生產系統是一個有機的整體,各個功能猶如有機體中的一個個細胞。在運作中,每個細胞都處於不確定的狀態(數量在時間的作用下,也表現出不確定的特性)。要模擬這種不確定性並且給出效率效益最佳的行動路線,還辦不到。雖然信息系統能實現信息集成,但是在事先和事中,靠計算機系統準確計畫和控制生產過程,是不現實的。

能力需求計畫

能力需求計畫從生產結果中,不難發現生產時間的波動有四種原因:基本生產能力定的不準;投放的任務量不合理;投放時間或早或晚;批量分割不合理。而計畫、控制及其生產-供應鏈中的各種問題都會觸發這四種原因而造成時間波動。對於時間引起的不確定性,管理除了要做"縮小波動範圍"工作外,在實踐中還有兩個解決辦法,一是緩衝,利用庫存來彌補;二是人工調度。時間波動既然不可避免,那可以考慮用在計畫中引入緩衝機制,將波動偏差納入計畫控制的視線中。並且在縮小波動範圍的努力的同時,利用緩衝機制,弱化人工調度功能。當然,MRPⅡ中數量邏輯、信息集成等優秀的能力是這些工作的基礎。

能力需求計畫運用

能力需求計畫運用通過一段時間的摸索,可得到一個穩定的生產過程。為診斷控制提供依據:找出引起偏差的原因,主要是確定四項原因。之後按照偏差分類的原理,進一步找出運作等方面的具體問題。根據生產問題的診斷結果,有的放矢的進行改進工作。改進後的生產系統,其效果將在生產結果中反映出來。這樣"為制定生產進度計畫提供(修改)時間參數"的工作將會循環上升。在時間分析中,除了流量圖是十分有效的工具外,還有"生產時間簿記"方法。它既可以協助計畫工作,又可以協助分析工作。每個工作中心可以設立一個負荷帳戶。

能力需求計畫套用

能力需求計畫套用2、處理不確定性處理不確定性,是利用負荷帳戶。沒有完成的任務(偏差),繼續存放在帳戶中,同時保存了優先順序。它起到了任務負荷的倉貯作用,像庫存一樣起到了緩衝的作用。這樣它可以十分靈活的處理插單、調換加工順序等意外情況,而MRPⅡ、JIT在這樣的問題上不能很好的處理。同樣,它在一定程度上既可以給人工調度留下位置,也可以限制人工調度的範圍。它與MRPⅡ不同處在於,給生產運作提供了緩衝迴旋的餘地。而MRPⅡ的確定性思維和時間段之間沒有間隙,不適應柔性化的要求。此外還有一項基本工作,就是生產-供應鏈的分析、設計、執行、監督的工作。同時,隨著生產改進的深入,生產-供應鏈也需要做適應性調整。