正文

乾燥包括自然乾燥和人工乾燥。前者是藉助陽光或流動空氣將食品曬乾或晾乾,例如稻禾、油料、堅果、水果等在收穫以後進行晾曬;後者又稱脫水,是套用機械化生產線在較短時間內完成乾燥過程,例如蔬菜、水果的脫水,麥乳精、果汁的真空乾燥。至於食品的焙烤、油炸,除水分蒸發以外,還發生了一系列化學變化,都不屬於食品乾燥範圍。原理 新鮮食品的腐敗變質是酶和微生物引起的許多化學變化造成的。酶是食品本身的組成部分,需要適當的水分,才能發揮其作用,如將食品的水分降到1%以下,酶的活性就會消失。乾燥雖不能殺死微生物,但在食品乾燥的同時,微生物也失去水分,其後處於休眠狀態,逐漸死去(見食品微生物)。食品經過乾燥,由於酶和微生物都失去活性,因而能長期保藏。如果幹燥後的食品一旦受潮,在適宜的溫度下,酶的活性會部分恢復,殘存的微生物也能再次繁殖起來,食品仍會腐爛變質。

新鮮食品中的水分可分為3類:①可用簡單方法或熱力作用除去的毛細管水或表面張力作用下所附著的水,稱為游離水或自由水;②和蛋白質等膠體結合、一般不易蒸發的水,稱物理結合水;③按定量和其他物質牢固結合,不能用簡單方法分離的水,叫化學結合水。這3種水中,只有游離水才能被酶和微生物所利用。游離水的多少以水分活度Aw表示:

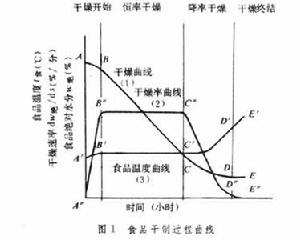

食品的乾燥速度決定於物料的性狀,如化學組成、形態、表面面積、堆層厚度等和乾燥條件中的乾燥機的類型、乾燥溫度、濕度、空氣流速、大氣壓等。不同乾燥過程所需時間相差很大,如自然晾曬的葡萄乾、哈密瓜乾一般需數星期,而用噴霧乾燥法製造乳粉、蛋粉,只要幾秒鐘。乾燥過程的時間無論長短,其水分變化可用圖1 中的3條典型曲線來說明。這3條曲線是同一乾燥過程中同時發生的3種現象。曲線1代表乾燥曲線,即食品中絕對水分的變化,曲線2表示乾燥速率的變化,曲線3說明食品溫度的變化。從圖1可以看出,乾燥過程大致可以分為4個階段。①乾燥初期:食品因受到乾燥機的加熱,溫度由原來的A′上升到B′(等於乾燥機內的濕球溫度),同時乾燥速率由原來的零值A″迅速上升到B″,食品中的絕對水分由A下降到B。②恆率乾燥階段:乾燥機向食品提供的熱能全部消耗於游離水分的蒸發,而且食品內部水分向外輸送的速度等於表面水分蒸發的速度。因此曲線2中 B″C″段呈水平狀直線,表示速度恆定;曲線1的BC段為一直線,表示水分降低和時間成正比;曲線3中B′C′段也呈水平狀,表示物料的溫度也保持不變。③降率乾燥階段:C是由恆率乾燥轉向降率的臨界點,其後食品內層水分向外擴散的速度落後於表面蒸發速度;曲線2乾燥速度下降,C″D″向下傾斜;曲線1中CD漸趨平坦,說明水分的降低速度逐漸緩慢,同時食品的溫度C′D′因水分蒸發量的減少而急劇上升。④乾燥終結:曲線1不再下降,曲線2所表示的乾燥速率為零,食品的溫度上升到E′,即乾燥機的幹球溫度。這時應將食品從乾燥機中卸出,以減少熱敏性物質的變化。上述乾燥曲線對食品乾藏十分重要,在設計乾燥機或制訂生產操作規程時,都要針對具體產品研究其乾燥曲線以及其理化性質在乾燥過程中的變化。

食品乾藏

食品乾藏晾曬 利用太陽能和露天的乾燥空氣對食品進行乾燥。晾曬方法簡便,不需燃料和電力,成本低廉,用途最廣,特別適合產量最大的糧食、油料作物以及因糖度高水分蒸發緩慢的果乾瓜乾。但易受塵土和昆蟲的污染,而且乾燥周期長,又受天氣制約,如遇連續陰雨會造成損失。

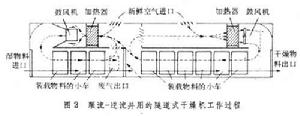

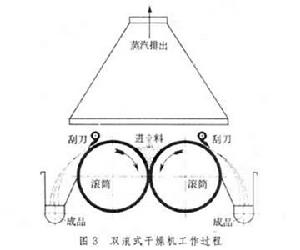

對流乾燥 熱空氣和食品直接接觸,既用來對物料進行加熱,又借廢空氣帶走水分。用於固態食品的對流乾燥設備,主要有箱式、隧道式、運輸帶式、流化床式等。這幾種乾燥機(也稱乾燥器)適用範圍廣,凡是固體物料,無論是糧食製品或是果蔬製品,只要選定適合的工藝條件,都能幹燥。這幾種乾燥機又各有多種設計形式,例如隧道式乾燥機有順流、逆流和綜合兩者之優點的順流-逆流合併形式(圖2)。對液態食品,如牛乳、蛋液,則採用噴霧乾燥機。液體先由高壓噴嘴(或高速旋轉的離心盤)霧化成微滴,然後和熱空氣相遇,微滴中的水分受熱汽化,隨廢氣排出機外,而微滴中的固體物質,被乾燥成為粉末,通過旋風分離器進行收集。對流乾燥因在常壓下進行,設備投資低而生產能力高,又便於連續化生產和自動控制,但溫度比真空乾燥高,又有氧氣存在,容易引起維生素和油脂的氧化。

食品乾藏

食品乾藏 食品乾藏

食品乾藏食品在乾燥過程中的變化 新鮮食品一般含水分40~95%,經過乾燥常引起一系列變化,變化的程度取決於食品本身的性質和乾燥工藝、設備。這些變化主要包括:①因水分蒸發,蛋白質、脂肪、碳水化合物、礦物質的含量相應提高。②維生素卻往往因損失而降低,其中:水溶性維生素在原料預處理中的清洗、熱燙、預煮各工序中,一部分溶解於水而流失;胡蘿蔔素、維生素A、B2如遇日光爆曬就會大部分被破壞;維生素B1受熱容易破壞;維生素B2都易和二氧化硫(常用作果蔬乾制前的護色劑)起化學反應而消失;維生素C更難保存,遇水溶解,遇熱破壞,又非常容易被氧化(見食品營養)。③魚、肉、乳、蛋高蛋白質、高脂肪的食品,如受熱過度,則蛋白質變性,影響復水或降低溶解度。高溫度長時間加熱,還會引起脂肪氧化,產生哈敗現象。④食品中原有的天然色素經過乾燥往往發生變化,如葉綠素失去鎂離子由深綠變成草黃,花青素、類胡蘿蔔素退色,也有因乾燥溫度過高或時間太長,引起美拉德反應或糖的焦化,使成品變為褐色。⑤乾燥後的食品失去大部分揮發性風味物質,或產生煮熟味。⑥食品的組織狀態有顯著變化,細胞乾癟,體積縮小,當超過極限時,加水也不能復原。

乾制食品的包裝 乾制後的食品具有較強的吸濕性,如暴露在大氣里,將吸收環境中的蒸汽,增加水分。當到達一定限度,即逐漸變質。為使乾制食品經久耐藏,必須妥善包裝。對包裝材料的要求是:①不透水汽,不透氧氣,不透光線;②有一定強度,便於貯藏、運輸和銷售;③不與內容物起化學作用;④價格合理(見食品包裝容器)。延長乾制食品貯藏期的方法有:①容器內放置乾燥劑,以進一步降低食品中殘留水分;②真空包裝,即抽去容器中的空氣,以減少氧化機會;③充氣包裝,即在抽去容器中空以後,補充氮氣、二氧化碳氣或兩者的混合物(見食品包裝技術)。充氣包裝常用於脂肪含量高的食品,如全脂乳粉、油炸馬鈴薯片等。乾制食品的貯藏條件以低溫度、低濕度為宜。

發展趨勢 食品乾藏具有縮小體積、減輕重量的優點,因此能節省包裝材料和減少倉儲、運輸費用,套用範圍仍不斷擴大。乾藏技術將趨向於:①採用新工藝以保持食品原有的質量;②回收餘熱,降低能耗;③增加花色品種,例如早餐穀物、兒童食品、速溶咖啡等,以方便日常飲食生活;④近年來,對太陽能的利用更加重視,採用聚光和強制空氣對流的乾燥機,可將蔬菜乾燥縮短為7小時。⑤升華乾燥有較大的發展,當前趨勢是節約能源和縮小食品體積;⑥對於噴霧乾燥,要求適用於果蔬加工,例如採用低濕度和50℃低溫度空氣,可制出番茄粉;⑦開發滲透乾燥法,即先將食品浸在濃糖水或鹽水中,利用滲透壓力,除去大部水分,然後用空氣或微波進一步乾燥。