白土的組成

白土是具有多孔結構、比表面積較大的結晶或無定型物質,是優良的吸附劑。其主要成分是矽酸鋁、氧化矽和水,此外還含有鐵、鈣和鎂的氧化物。天然白土就是風化的長石,其孔隙內常含有一些雜質,若用鹽酸或硫酸(8%~15%的稀硫酸)活化處理,吸附活性可以大大提高,這種處理過程叫活化。活化後的白土稱活性白土,它的比表面積可達450m/g其活性比天然白土大4~10倍。所以工業上多採用活性白土進行油品精製。

天然白土及活性白土的化學組成見下表。

| 組成,% | 天然白土,% | 活性白土,% | 組成,% | 天然白土,% | 活性白土,% |

| 水分 | 24~30 | 6~8 | Fe2O3 | 1.0~1.5 | 0.7~1.0 |

| SiO3 | 54~68 | 62~63 | CaO | 1.0~1.5 | 0.5~1.0 |

| Al2O3 | 19~25 | 16~20 | MgO | 1.0~2.0 | 0.5~1.0 |

白土精製原理

白土精製的原理是利用白土具有選擇性吸附的特性,當它和油品充分混合接觸後,較易將其中的膠質、瀝青質、殘餘溶劑等雜質吸附,而對油的吸附能力較弱,從而達到精製油品的目的。

在白土精製條件下,白土對膠質和瀝青質有很好的吸附作用,膠質和瀝青質的相對分子質量越大,越易被吸附。有機氧化物和硫酸醋也容易被吸附。在烴類中,吸附順序是:芳香烴>環烷烴>烷烴。

白土精製工藝

白土精製

白土精製在工業上使用的白土精製方法有滲濾法、接觸法。曾經有過連續滲濾法(移動床)的報導,但未見推廣。滲濾法主要用於汽油、煤油、柴油等輕質油和變壓器油的精製。該工藝需要把顆粒白土裝在立式罐內,油慢慢滲濾,當白土活性下降到一定程度後就切換到另外的罐中。廢白土可以燒去吸附的物質,再行使用。此法的缺點是效率太低,一次投資太大,油料損失大,故在大規模工業生產中已不見用。

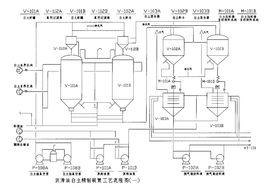

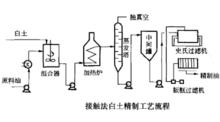

目前比較廣泛使用的白土精製方法是接觸法。該法主要用於各種潤滑油的最後精製,工業上常稱白土補充精製。它是將白土和油混成漿狀,通過加熱爐加熱到一定的溫度,並保持一定的時間,然後濾出精製油。右圖是接觸法白土精製的流程。

原料油經加熱後進入混合器與白土混合20~30min ,然後用泵送入加熱爐。隨油品的性質不同,加熱溫度相差很大。加熱以後進入蒸發塔,塔頂有抽真空設備,一般用噴射泵抽真空。從蒸發塔頂蒸出在加熱爐中裂化產生的輕組分和殘餘溶劑,然後進入中間罐。再從中間罐先打入史氏過濾機,濾掉絕大部分白土。由於這種過濾機濾布較粗,有些細小顆粒仍能透過,所以需通過極框過濾機再過濾一次,以保證產品無固體顆粒存在。

影響因素

影響白土精製的主要因素有白土性質、原料油性質、白土用量、接觸溫度和接觸時間等。白土性質的影響前已述及。

不同原料油化學組成不同,含雜質的組成、數量也不同,因此要求白土精製的深度也不一樣。

一般白土用量大,精製油質量好,但白土用量過大時,不僅降低精製油的收率,而且由於精製過度,使得汕品中的天然抗氧化劑全部脫除,反而影響精製油的安定性。白土用量隨油品種類不同而異,不同潤滑油白土補充精製時白土用量見下表。

| 原料油 | 白土用量,% | 原料油 | 白土用量,% |

| 機械油 | 2~4 | 汽輪機油 | 10~15 |

| 內燃機發動機油 | 1~3 | 真空泵油 | 10~15 |

| 變壓器油 | 3~5 | 殘渣潤滑油 | 15~25 |

為保證精製效果,白土必須與原料油充分混合,並促使油品向白土滲透。溫度升高,油品的粘度降低,可以使油品與白土混合得更好。但溫度不能過高,否則油品會有氧化反應。一般採用的接觸溫度比油品的閃點高出20℃。不同種類潤滑油白土精製的接觸溫度見下表。

| 原料油 | 接觸溫度,℃ | 原料油 | 接觸溫度,℃ |

| 變壓器油 | 150~160 | 內燃機發動機油 | 230~240 |

| 機械油 | 200~210 | 殘渣潤滑油 | 270~280 |

接觸時間太短,不能充分發揮白土的吸附作用;接觸時間過長,會降低處理量,並增加油品的氧化。在混合器中一般停留20~30min,在加熱爐和蒸發塔內停留時間為30min左右。

潤滑油的補充精製除採用白土精製之外,目前越來越多地採用加氫精制。白土精製與加氫精制比較,各有特點。一般來說,白土精製的脫硫能力較差,但脫氮能力較強,精製油凝點回升較小,光安定性比加氫精制油好。白土精製的缺點是要使用固體物,勞動條件不好,生產率低,廢白土污染環境。目前,儘管加氫精制發展很快,但白王精製還未被完全替代,某些特殊油品還必須採用白土精製。