FSI技術意義

汽油機直噴技術最顯著的優點就是在提供更大的輸出功率和扭矩的同時,能夠提高燃油經濟性和減少排放。

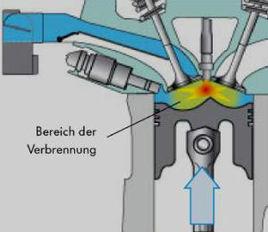

直噴式汽油發動機採用類似於直噴式渦輪柴油發動機的技術,可將燃料直接注入燃燒室,其控制的精確度接近毫秒。通過一個活塞泵提供所需的10MPa以上的壓力,將燃料提供給位於氣缸內的噴油器。

直噴式汽油發動機原理的特點是可採用兩種不同的注油模式,即分層注油和均勻注油模式。在油門半開狀態下,分層注油方式可充分發揮燃料的經濟效益,因為這時只需在火花塞周圍有適於燃燒的油氣混合物。而在燃燒室的其他地方只需注入含高比例空氣的油氣混合物。在日常駕駛條件下,直噴式汽油發動機技術的節油性能將更加顯著,因為駕駛員可不斷地來回更換採用分層注油和均勻注油兩種模式。

直噴式汽油發動機技術之所以能夠實現分層注油原理,是因為它可控制燃燒室內的注油過程,並在完成觸發之前直接注入燃料。這樣就可大幅度減少燃燒所需的燃料—這是實現FSI發動機經濟效益最重要的先決條件。

FSI技術原理

FSI發動機利用一個高壓泵,使汽油通過一個分流軌道(共軌)到達電磁控制的高壓噴油器。它的特點是在進氣道中已經產生可變渦流,使進氣流形成最佳的渦流形態進入燃燒室內,以分層填充的方式推動,使混合氣體集中在位於燃燒室中央的火花塞周圍。如果稀燃技術的混合比達到25:1以上,按照常規是無法點燃的,因此必須採用由濃至稀的分層燃燒方式。通過缸內空氣的運動在火花塞周圍形成易於點火的濃混合氣,混合比達到12:1左右,外層逐漸稀薄。濃混合氣點燃後,燃燒迅速波及外層。

FSI技術的混合氣形成過程

三種混合氣形成方式

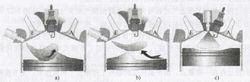

三種混合氣形成方式利用不同的混合氣形成和燃油導入方法,均可以實現缸內直噴汽油機分層燃燒工作模式。通過研究這些不同的方法,提出了以下三種混合氣形成概念。它們主要的區別在於燃油從噴嘴被引導到火花塞位置的引導方式不同。如下圖所示。

壁面導向型燃燒過程

目前市場上的第一代分層充氣發動機多是以壁面導向型燃燒過程為基礎而設計的,該燃燒過程的特點是火花塞與噴油器之間的距離較大。由於燃油噴注與燃燒室壁面的相互作用,導致了混合氣的形成。藉助於燃燒室的特殊形狀,在渦流和滾流的作用下,將燃油引導到火花塞附近。由於噴油時刻和活塞的運動息息相關,所以與發動機的轉速就直接相關。混合氣從噴嘴運動到火花塞附近就要經歷一段較長的距離,這就要求在不同的發動機轉速下要求有不同的衝量運動,而且為了形成良好的分層混合氣,就要精確的計算點火時刻和噴油時刻。但是由於未燃碳氫較多以及需要不同的衝量運動等原因,導致現在所套用的壁面導向型燃燒並未充分開發出在降低油耗方面的潛力。

空氣導向型燃燒過程

空氣導向型燃燒過程中,僅僅靠進氣側的空氣運動來將燃油引導至火花塞附近,同時與空氣進行混合。特殊的燃燒室形狀也加強了空氣的流動。相比於壁面導向型燃燒,空氣導向型燃燒避免了燃油與燃燒室壁面的接觸。因此,從理論上講,燃燒室壁面上沒有未燃碳氫聚集,因為在進氣的同時完成了燃油與空氣的混合。這種燃燒的過程更依賴於油束與導向進氣的運動之間的配合。空氣導向型燃燒過程是一種折衷辦法,由於和壁面導向型燃燒一樣,噴油器與火花塞間的距離也比較長,因此只能利用進氣流動將燃油輸送到火花塞位置。但又與壁面導向型燃燒方式不同,燃燒室壁面並沒有出現燃油聚集現象,因此能較好的控制缸內氣體流動。

噴注導向型燃燒過程

噴注導向型燃燒因其能夠充分發揮分層燃燒的潛力被稱為“第二代缸內直噴”。其特點是噴嘴與火花塞之間的距離小,但是將火花塞與噴油器布置在進排氣門之間是很大挑戰。在噴注導向型燃燒過程中,燃油依靠周圍的空氣流動與其混合。因此分層效果比較明顯,在油束中心處有濃混合氣,從燃油束的中心到邊緣逐漸由濃到稀,在混合氣的形成區域有一部分混合氣能夠被可靠點燃。所以在布置火花塞的時候,要保證在全工況範圍內點火時刻火花塞附近的混合氣能夠被可靠點燃。雖然噴注導向型燃燒能夠充分發揮分層燃燒的潛力,但是這過程中同樣也存在一部分問題。如噴嘴和火花塞積碳、火花塞熱負荷大、混合氣形成不充分、高速時混合氣漂移等等問題,因此研製出有穩定的油束重複性和高靈敏性的高質量噴嘴,提高燃油的噴射壓力,採用大功率、更耐久、可調的點火系統將成為未來直噴汽油分層燃燒的研究重點。