介紹

GDI汽油機雖然有其無可替代的優勢,但在低速低負荷工況下運行時,在缸內無法形成理想的混合氣。而PFI 汽油機由於其節氣門的存在導致經濟性與動力性有待提高,因此綜合兩者優點的一種新型組合式汽油機噴射方式出現,即進氣道與缸內直噴組合汽油機。

原理

複合噴射技術就是:將發動機每循環所需的燃油量分為兩部分進行噴射,一部分如PFI噴射方式,由進氣道進入缸內,該部分燃油與空氣形成均質稀混合氣分布到整個燃燒室;另外一部分由缸內噴嘴直接噴入氣缸內,該部分燃油將火花塞附近的混合氣適當加濃。

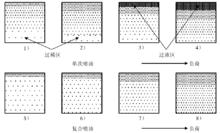

圖1單次噴油和複合噴油分布情況

圖1單次噴油和複合噴油分布情況複合噴射比單一進氣衝程較早噴射或壓縮衝程較晚噴射能更好地實現不同工況下對混合氣的要求,可減低對氣流運動的要求,且在工況過渡時能避免控制邏輯複雜的燃燒模式切換。圖1示出了由單次噴油所形成傳統分層混合氣和複合噴油在缸內形成混合氣濃度分布情況影響的對比。這裡僅以渦流軸向分層為例。

圖1中1)- 4)為單一噴油。它們在整個氣缸內形成了普通分層,分層度高。當負荷改變時,出現過濃或過稀區在所難免。過濃,碳煙、微粒易生成;過稀HC排放增加。圖中5)-8)為複合噴油。它們避免了過濃或過稀區的生成,負荷可在大範圍內變動。這是因為當氣缸內均質部分不能再稀時,如5)-6),可通過改變分層部分的噴射量來改變負荷;而當分層噴射量不可再增加時,如7)-8),可以通過增加均質部分的噴射量來增加負荷。也就是說,利用複合噴油技術,完成了對缸內混合氣濃度分布的最佳化控制和調節。

套用舉例

3.5L-2GR-FSE 汽油機

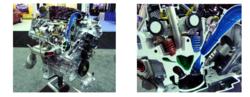

圖2 採用D4-S雙噴射技術的新型2GR-FSEV6

圖2 採用D4-S雙噴射技術的新型2GR-FSEV6如圖2所示,該款汽油機在設計上採用均質燃燒模式,其控制策略相對複雜。在中小負荷範圍內,運用進氣道與缸內直噴組合的雙噴油方式;在大負荷工況下為了滿足功率的需求只採用缸內直噴方式;在冷啟動工況下為進氣道噴射向缸內直噴轉換的噴油方式。

為了同時滿足排放與經濟性的要求,該款發動機不僅在噴油方式上做了很大改進,並且發動機的進氣道、氣門傳動機構、氣缸蓋等機構進行了改進。由於在中小負荷範圍內採用兩種組合式噴油方式,因此兩種方式下的噴油比例需要詳細研究。據資料表明,在該款發動機上,當噴油量缸內占 30%進氣道占 70%的燃油分配比例能獲得最佳的燃油經濟性與扭矩波動。通過改進後,該款四衝程發動機功率可達到 234KW(升功率為 67.7KW/L),最大扭矩 380Nm,並且其最佳燃油工況達10L/100km,因而更能滿足超低排放(SULEV)的限值。

第三代 EA888發動機

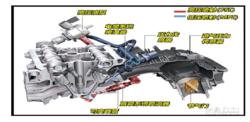

圖3第三代EA888發動機

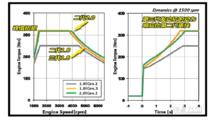

圖3第三代EA888發動機 圖4第三代1.8T 與第二代 2.0TSI 比較

圖4第三代1.8T 與第二代 2.0TSI 比較圖3所示EA888發動機,在經歷了前兩代發展並取得優異成績的基礎上,第三代 EA888 直噴汽油機的出現引起了廣泛的關注,與前兩代不同的是這款發動機在進氣道也增加了一套噴油系統,實現了複合噴射,即進氣道與缸內直噴組合的噴油技術。該款發動機的基本參數與第二代 EA888 發動機的基本參數保持一致,但在經過一系列新的設計套用下,該款發動機的動力性與排放性都得到了很大的提升,使第三代 1.8TSI 發動機基本趕上了第二代 2.0TSI 的動力性能,如圖4所示。這款發動機在國外已經開始上市。