淬冷介質

正文

金屬工件淬火時所使用的冷卻物質。根據鋼的種類或工件的特性採用的淬冷介質可分為液體或氣體。簡史 最早獲得廣泛套用的淬冷介質是水和油。公元 3世紀中國人就已經注意到了不同的水質對淬火的影響。中國的《北齊書》中記載,在公元6世紀就已對"宿鐵刀""浴以五牲之溺,淬以五牲之脂",說明已採用動物便溺和動物油脂作為淬冷介質。隨著金屬材料和工業技術的發展,工件形狀、尺寸變化日益複雜,單純採用水、油和空氣等已不能滿足淬火工藝的要求,進而使用了各種無機鹽水溶液,熔融的鹽、鹼和金屬等熱浴,以及各種有機聚合物水溶液、浮動粒子等淬火冷卻介質。有的還加入一些特種添加劑,成為具有各種性能的淬冷油。還有一種方法是用金屬板夾持工件,使熱量迅速傳出而淬硬工件。

特性 鋼件淬火通常是為了獲得馬氏體組織(見鋼鐵顯微組織)。為此,將工件加熱至奧氏體狀態,隨後以大於鋼的馬氏體臨界冷卻速度,通過奧氏體不穩定區域(一般碳素鋼和低合金鋼為650~550℃,某些合金鋼為400~300℃),以避免奧氏體發生分解,當冷卻至鋼的上馬氏體點以下時,過冷奧氏體才開始向馬氏體轉變。在馬氏體轉變區域,以緩慢的冷卻速度進行,以避免產生較大的內應力,引起工件畸變和開裂。理想的淬冷介質的冷卻性能應該是在鋼的奧氏體不穩定區域,具有較快的冷卻能力;而在馬氏體轉變區域,具有較緩慢的冷卻能力。

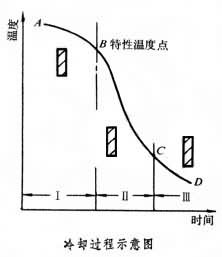

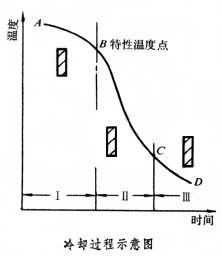

金屬工件在水和低熔點鹽的淬冷介質中的冷卻可分為 3個階段(見圖)。①蒸汽膜冷卻階段(AB):當赤熱的金屬工件與冷卻介質接觸時,立即在工件表面形成一層蒸汽膜,此時工件的熱量通過蒸汽膜散出,冷卻較為緩慢。當工件溫度下降到特性溫度時,蒸汽膜隨即破裂進入下一階段。②沸騰冷卻階段(BC):工件與介質直接接觸,介質在工件表面強烈沸騰,冷卻很快。在這一階段,介質的汽化熱對工件冷卻速度起主要作用。③對流冷卻階段(CD):工件冷卻至介質的沸點以下,則為對流散熱,這一階段介質的比熱容對工件的冷卻速度起主要作用。

金屬工件在水和低熔點鹽的淬冷介質中的冷卻可分為 3個階段(見圖)。①蒸汽膜冷卻階段(AB):當赤熱的金屬工件與冷卻介質接觸時,立即在工件表面形成一層蒸汽膜,此時工件的熱量通過蒸汽膜散出,冷卻較為緩慢。當工件溫度下降到特性溫度時,蒸汽膜隨即破裂進入下一階段。②沸騰冷卻階段(BC):工件與介質直接接觸,介質在工件表面強烈沸騰,冷卻很快。在這一階段,介質的汽化熱對工件冷卻速度起主要作用。③對流冷卻階段(CD):工件冷卻至介質的沸點以下,則為對流散熱,這一階段介質的比熱容對工件的冷卻速度起主要作用。 在淬火時發生物態變化的介質,都具有這3個冷卻階段。不同的介質各有其冷卻特點,如在普通水中淬冷時,3 個階段都比較明顯。在鹽水或鹼水中淬冷時,由於鹽、鹼促使蒸汽膜破裂,第 1階段很快消失。在油中淬冷時,由於油的沸點較高(250~300℃),因而沸騰階段縮短,對流階段延長。在有機聚合物水溶液中淬冷時,工件在冷卻過程中往往在表面形成一層聚合物薄膜,從而延長第1階段和第3階段。在熔鹽、熔鹼和熔融的金屬中,或在浮動粒子中淬冷時,往往只有第3階段。在靜止的空氣中冷卻時,高溫時以輻射散熱為主,低溫時以對流傳熱為主。在金屬板上冷卻,則主要為傳導散熱。

分類 鋼件淬火時用得最多的淬冷介質是水和油。其他的還有:各種無機鹽水溶液,有機聚合物水溶液、熔鹽、熔鹼和熔融的金屬、浮動粒子、空氣和惰性氣體等。

水 水是使用最廣泛的淬冷介質,具有較快的冷卻速度(以直徑20毫米的銀球測量,心部的冷速最高可達每秒 770℃)。在鋼的馬氏體轉變區域,工件冷卻得快,易畸變和開裂,故採用升高水溫的辦法使其冷卻能力下降。對於形狀簡單的碳素鋼和部分合金鋼的淬冷,一般使用20~40℃的水。

油 最早採用的是動物油或植物油,後被礦物油所取代。油的冷卻性能比較緩和,冷卻速度較慢(以直徑20毫米的銀球測量,心部冷速約為每秒100~250℃,在300℃以下時僅為每秒50~20℃)。工件在油中淬冷,產生的內應力比較小,因而不易出現裂紋。油溫的變化對冷卻能力的影響不大,油的粘度則是影響冷卻能力的主要因素,粘度越高,冷卻能力越低。普通淬冷油的使用溫度為20~80℃,高粘度的油可用於160~250℃的馬氏體分級淬火。合金鋼多採用普通油進行淬冷。為了改善淬冷油的性能,除改進油的精煉過程外,大多在油中加入不同含量的催冷劑、光亮劑和抗氧劑等添加物,製成可以滿足不同工藝要求的淬冷油,如各種快速淬冷油,用於在可控氣氛中加熱的光亮淬冷油,以及適用於真空加熱下的真空淬冷油等。

熔融的鹽、鹼、金屬 採用熔融狀態的硝鹽、苛性鹼和錫、鉛等金屬作為淬冷介質,流動性好,具有足夠的冷卻能力,適用於貝氏體等溫淬火和馬氏體分級淬火,常用於形狀複雜的刀具、模具和工件的淬冷。但這類介質易造成環境污染,通常僅用於特殊要求的、形狀複雜的小型工件的淬冷。熔融的金屬介質易附著在淬火工件上,且成本高,有毒性,故在生產中已漸被淘汰。

無機鹽水溶液 在水中加入 5~15%的鹽類或鹼類(如NaCl、 Na2CO3、CaCL2和NaOH、KOH及NaNO3、KNO3等),可提高水的冷卻能力,使淬火工件冷卻均勻,避免產生軟點。隨著水中鹽、鹼含量的增多,冷卻能力急劇提高,當含量達到30%左右時,冷卻能力又趨於降低,達到飽和時,可以顯著降低水在低溫區的冷卻能力,能減少淬火工件的畸變。這類介質大多用於碳素鋼工件的淬冷。

有機聚合物水溶液 向水中加入各種有機聚合物,諸如聚乙烯醇、聚醚、乙二醇、丙三醇、聚丙烯酸鹽等,可以改善水的冷卻性能。通過調整水溶液的濃度,可以得到由水到油之間一系列不同的冷卻能力,以滿足不同鋼種、不同工件的淬冷要求,且適應性好,污染小,安全(不燃燒)。但使用時需要嚴格控制介質的濃度、溫度和流動速度。這種介質是發展較快的新型淬冷介質。

浮動粒子 它是用壓縮空氣吹動某種固體微粒(金屬或非金屬的粉末,如鋁、氧化鋁、氧化鈦、鋯砂或石墨等)造成浮動體,其冷卻能力取決於粒子的類型、浮動粒子層的深度和溫度,以及控制吹送空氣的速度。調節這些因素可以獲得不同的冷卻能力。這種介質流動性好,冷卻均勻,無公害,適用於狀態複雜、畸變要求嚴格的工件的淬冷。

空氣、惰性氣體 多用於高合金鋼的淬冷。由於這類鋼的奧氏體在高溫時比較穩定,即使在靜止的空氣中冷卻,也可達到淬火目的,如工件需要進行光亮淬火或真空淬火,可在可控氣氛或惰性氣體(如氮、氬等)中冷卻。氣體的流速不同,冷卻能力也不同。

評定方法 為了可靠地評定淬冷介質的冷卻性能,人們研究出多種評定冷卻能力的方法(有的國家已納入標準)。主要有:①硬度法:測量一定尺寸的鋼試樣在被測介質中淬冷後沿著橫截面的硬度分布;②冷卻曲線法:採用不同尺寸的探頭(用銀或不鏽鋼等製造),在心部固定以熱電偶,並與記錄儀表聯接,用以記錄下探頭在被測介質中的冷卻過程曲線 (時間-溫度曲線)和冷卻速度曲線(溫度-速度曲線);③磁性法:利用鎳或鐵鎳合金的磁性轉變效應(居里效應),將球形試樣加熱至800~900℃後在被測介質中冷卻,測定試樣由加熱溫度降至磁性轉變點(約342℃)所需的時間,從而評定介質的冷卻能力;④熱絲法:利用放入被測介質中的電阻絲未熔化前所通過的最大電流值的平方(I 2),來量度介質的冷卻能力;⑤五秒鐘法:將不鏽鋼試樣在一定容積的被測介質中淬冷,浸入五秒鐘取出,測定液溫上升值 A,並與試樣在介質中完全冷卻時液溫的上升值B 相比,兩者的百分比

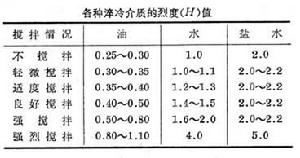

能反映出介質的吸熱能力,用以表示其冷卻能力。⑥烈度(H)值法:表示淬冷介質冷卻能力的數值,可用實驗的方法求得,以靜止狀態20℃的水作為基礎,其烈度為1,不同條件下油、水、鹽水的烈度值見表。

能反映出介質的吸熱能力,用以表示其冷卻能力。⑥烈度(H)值法:表示淬冷介質冷卻能力的數值,可用實驗的方法求得,以靜止狀態20℃的水作為基礎,其烈度為1,不同條件下油、水、鹽水的烈度值見表。  淬冷介質

淬冷介質王運迪編:《淬火介質》,上海科學技術出版社,上海,1981。