介紹

斜輥矯直機用於矯直管材和圓棒材,使軋件在旋轉前進過程中各斷面受到多次彈塑性彎曲,最終消除各方向的彎曲和斷面的橢圓度。對於圓斷面的軋件,斜輥矯直是最有效的矯直方式,所以斜輥矯直機被廣泛用於軋制、拉拔、焊管和其他車間。

原理

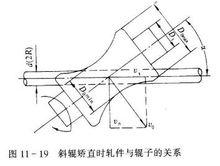

矯直輥表面呈一定曲線形狀,且與軋件成α角布置,如圖1所示。在矯直輥的帶動下,軋件既轉動又軸向移動,作螺旋前進運動。軋件通過由交錯布置的矯直輥所構成的幾個彈塑性彎曲矯直單元,各個斷面得到多次反彎,達到一定程度的矯直。同時,軋件在旋轉中得到不同方向的反彎,也就能夠矯直多方向的原始曲率。

軋件通過矯直輥時,每轉半周彎曲一次,軋件容易得到多次彈塑性彎曲,所以一般斜輥矯直機的輥數不多,構成1~3個彈塑性彎曲單元,就能達到所要求的矯直精度。

圖1

圖1對於管材,除沿長度方向上彎曲的曲率得到消除或減小外,斷面形狀也同時得到矯直。不僅由於管材彎曲使與輥子接觸處斷面被壓扁,而且可將每對輥子之間的距離凋得比管材直徑稍小些,使管材斷面更加變扁,從而造成沿圓周方向管壁的應

力與變形分布的不同,即構成方向不同的彈塑性彎曲變形部分。隨著管材的轉動,沿斷面圓周上的變形發生連續交變,形成反覆彎曲過程,使橢圓度得到矯直。

結構組成

為了保證矯直質量,矯直輥應和軋件表面呈線接觸,因此,要求對不同直徑的軋件採用不同形狀的矯直輥。由於軋件的尺寸規格較多,在實際生產中很難滿足上述要求。實踐證明,採用一種矯直輥輥形曲線,當軋件尺寸改變時,適當改變矯直輥傾斜角度,即可改變軋件與矯直輥的接觸情況,也能滿足生產上的要求。因此,矯直輥傾斜角要求可調,同時,工藝上還要求隨著軋件直徑的變化,每對矯直輥之間的距離,也要相應地改變。

根據上述要求,斜輥式矯直機通常由機架、矯直輥、矯直輥升降裝置、矯直輥傾角調整裝置等組成。

斜輥矯直機按輥子數量可分為二輥(一為凸輥,一為凹輥)、三輥和多輥矯直機,其中2—2—2—1型七輥矯直機和2—2—2型六輥矯直機數量較多,套用較廣。隨著管材生產的發展,尤其石油用管的增多,二輥矯直機和3—1—3型七輥矯直機也得到了大量套用,有效地消除了管子接頭部分的彎曲和橢圓度。

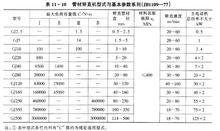

管材矯直機按結構特點製成四種型式:Ⅰ型為立柱式斜輥管材矯直機;Ⅱ型為開式斜輥管材矯直機;Ⅲ型為迴轉式管材矯直機;Ⅳ型為絞接式三輥組合管材矯直機。管材矯直機的結構型式與基本參數見表1。

表1

表1傳動系統與結構組成

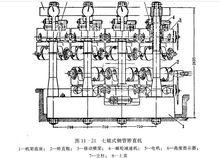

由圖2可見,機架是由底座l和上蓋8用八個立柱7連線而成的。在機架底座與上蓋之間,布置著上下兩排共七個尺寸相同的矯直輥2。矯直輥兩端裝有雙列圓錐滾子軸承,並固定在迴轉圓盤上(圖2之6)。下排第一、三兩個矯直輥的迴轉圓盤固定在機架底座上,其餘五個(上排四個、下排一個)矯直輥的迴轉圓盤均固定在上下移動橫樑3上,上下移動橫樑連同其上的矯直輥的升降與迴轉機構都裝在立柱7上。

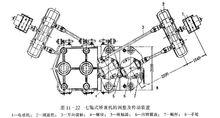

由圖3可見,矯直機的四個主動輥(順鋼管入口方向的第一對和第三對)分別由兩台電機1(30kW)經減速機2和萬向接軸3驅動,其餘三個矯直輥是空轉輥。

圖2

圖2矯直輥的調整

所有的上矯直輥都是可以單獨調整的,見圖2,調整時由電動機5經蝸輪減速機4、壓下螺母(蝸輪同時也是壓下螺母),使移動橫樑3沿立柱7升降,即可實現壓下調整。下排中間輥裝在下移動橫樑上,同樣可調整位置高度。矯直輥的位置高度用指示器6表示。

圖3

圖3矯直輥在工作時都應調成同一傾斜角度,見圖3。調整時首先鬆開矯直輥迴轉圓盤6上的切向長槽中的螺栓4,然後轉動人口處的手輪8,經蝸桿7及蝸輪帶動迴轉圓盤6,即可使矯直輥旋轉至所需要的角度。各矯直輥傾角調整裝置中的蝸桿7是用聯軸器5聯接在一起的。傾斜角度的大小,用裝在迴轉圓盤上的刻度盤和移動橫樑上的指針指示的。矯直輥傾角調整好後,仍用迴轉圓盤上的螺栓4固定。

矯直輥

斜輥式矯直機的矯直輥按結構可分為整體式和組合式的。組合式輥子的輥身是可拆卸的,一般用鍵聯接。輥身的材質分鍛鋼、鑄鋼、鑄鐵和非金屬材料。鑄鋼輥身的壽命高於鍛鋼輥身壽命,尤其是離心鑄造的輥身壽命特別高。當矯直薄壁管和表面質量要求高的管子時,採用膠面輥身或膠木輥身。

斜輥矯直機的矯直質量在很大程度上決定於矯直輥的輥形,合理的輥形應該是在矯直過程中沿輥子整個工作段鋼管與輥子完全接觸,形成空間接觸帶。顯然,精確地確定這種輥形曲線將是相當困難的。一種輥形曲線是按一種鋼管尺寸制定的,但又必須適應一定尺寸範圍的鋼管矯直要求,這往往是通過調整輥子的傾角來滿足。另一方面,隨著輥子磨損,輥形也在不斷變化。因此,在保證一定矯直質量的前提下,採用某種近似的簡化曲線作為輥形曲線也是可以的。

按鋼管的最大直徑和選擇較大的傾角設計輥形曲線,對於較小直徑,可調整輥子,使傾角適當減小。一般矯直機的傾角範圍為25°~35°。