基本信息

按照工作流程的不同,生產系統可分為流水線生產(Flow—Line)、固定工位生產(Fixed—Location)、作業生產(Job—Shop)。流水線生產是大批量生產類型企業的典型生產模式。流水線生產具有很高的生產效率,但適應性差,柔性不足。固定工位生產適用於大型、重型產品的生產,具有相當的柔性,適宜加工多種產品,但生產效率低。作業生產適合於多品種、變批量產品的生產,由於採用成組技術的原理,建立模組化生產。獲得流水線生產的高效率。

在傳統的流水線方式下,工件在工位之間按照一定的順序流動,而設備不動,人員不動或者在工位範圍內局部走動(如汽車裝配流水線),生產節拍是通過物料傳輸設施強制實施的,稱其為“硬節拍”。

生產流水線是按照生產工藝, 有序生產產品的過程。生產流水線的最佳化有利於降低產品的次品率, 減少不必要的人力和物力資源消耗, 降低企業的生產成本。

系統介紹

可程式控制器

目前在工業控制中占有重要比例的生產流水線控制,例如電視機、計算機的自動裝配流水線;製鞋、印染等輕工和化工行業的生產流水線已部分使用可程式控制器(PLC)控制。其優點:回響時間快、控制精度高、可靠性好、控制程式可隨工藝參數改變、易與計算機接口等。同時使用PLC的編程邏輯能提供隨要求而改變的“接線網路”,使得生產線的自動過程可根據產品需要靈活改變。這些都是傳統繼電器控制所不可比擬的“ 。

但在現行的某些工業生產流水線的PLC控制系統中,仍存在一些不足之處。也即可程式控制器功能沒有充分開發利用,有些流水線只利用它控制部分參數或用於流水線生產過程工步順序控制,而溫度(或壓力)控制則藉助於選用現成的儀器儀表組成。生產過程中的時間、溫度等現場參數未能實時顯示,因而不利於監視生產過程的運行狀況。

系統的組成

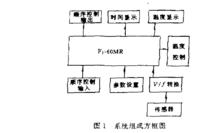

流水線控制系統硬體組成方框圖如l所示。以F 一60MR可程式控制器為主機,加上參數設定、數值顯示、順序控制、V/F轉換和溫度控制等方框組成。其中順序控制方框用於控制流水線各工步的順序切換;參數設定與數值顯示方框用於隨產品要求更改流水線工藝參數並監視其運行狀況;而感測器(熱電偶)、V/F轉換和溫度控制等方框則用於對需要進行溫度控制的工步實現溫度檢測及顯示,並控制溫度使之達到額定值。

系統組成方框圖

系統組成方框圖系統功能

系統配備外部撥盤開關數值設定模組,能實現工步時問的設定和溫度額定值設定。

系統能實現生產流水線的順序控制,顯示定時工步的時間數值。

配備數值顯示模組,能顯示實時時間和實時溫度數值。

對生產過程中需控制溫度的工步、進行線上溫度檢測並控制溫度使之達到額定值。

可根據產品需要,是活修改工藝參數,包括工步數、時間和溫度數值的更改。

可監視生產過程的運行狀況,且操作方便、顯示直觀。

1.系統配備外部撥盤開關數值設定模組,能實現工步時問的設定和溫度額定值設定。

2.系統能實現生產流水線的順序控制,顯示定時工步的時間數值。

3.配備數值顯示模組,能顯示實時時間和實時溫度數值。

4.對生產過程中需控制溫度的工步、進行線上溫度檢測並控制溫度使之達到額定值。

5.可根據產品需要,是活修改工藝參數,包括工步數、時間和溫度數值的更改。

6.可監視生產過程的運行狀況,且操作方便、顯示直觀。

順序控制

在生產流水線工作過程中,占有重要位置的是順序控制。它根據生產過程所需的工步,按預定的順序,用前一工步動作的終止信號或預定開關的輸入。使下一工步動作開始,從而依次完成各工步的控制工作。

系統順序控制由開關順序選通輸入和順序控制輸出組成,其中開關點數根據生產過程中工步的數量設定。按工步要求這些開關分別由選用按鈕、鈕子開關、限位開關、行程開關等組成,採用單點輸入方式。而有些工步則利用軟體定時,當定時時間達到預定值,便自動切換工步 順序控制輸出是各工步輸入信號通過PLC機處理後,輸出控制信號推動執行元件實現工步切換。這些執行元件分別由指示燈、繼電器、接觸器、電磁閥等組成。

參數設定

參數設定與數值顯示為使流水線能按產品的要求更改工藝參數,就必需改變可程式控制器內部的數據設定,並監視其運行狀況。因此,參數設定和數值顯示是系統的重要組成部分。由於流水線上所需設定的參數較多,而PLC的I/O連線埠點數較少,為在有限的I/O總數情況下,能設定多組參數和顯示其數值,

採用分時控制方式實現兩組數據的設定和顯示以擴展I/O 點數。當系統需設定及顯示多組數值時,可相應增加撥盤開關和顯示器的組數,並增加對應的選通端數。用不同的選通端分別選通各組撥盤開關或顯示器,以實現多組數據的設定及顯示。這種有軟體支持的分時控制方式,實質上擴展了可程式控制器的I/O點數,從而更充分地開發其功能。它具有結構簡單、可擴充性好等優點。

溫度檢測控制

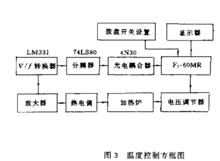

在生產流水線工作過程中,有些工序需要進行溫度控制(如電視機裝配流水線的高常溫老化工步)。系統溫控部分組成方框圖如3所示。它包括實時溫度檢測和溫度控制兩種功能。

圖3 溫度控制方框圖

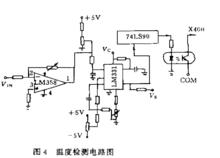

圖3 溫度控制方框圖溫度檢測電路圖如圖4所示。

圍4 溫度檢測電路圖

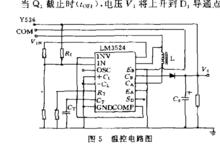

圍4 溫度檢測電路圖 圖5 溫控電路圖

圖5 溫控電路圖溫控硬體電路如圖5所示,採用脈寬電壓調製器LM3524實現電阻加熱絲電壓的調節。當實測溫度值小於額定溫度值時,在軟體控制下F 一60MR的輸出點Y 接通,控制電壓調製器升溫加熱,使溫度值達到額定值。

系統軟體設計

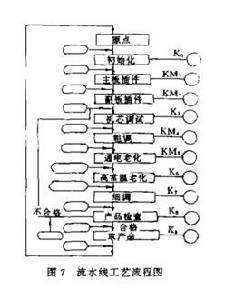

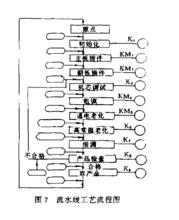

圖7 流水線工藝流程圖

圖7 流水線工藝流程圖圖7為流水線工藝流程圖,據此設計系統軟體流程圖如圖8所示。它由順序控制、溫度控制、設定值讀入、數值輸出顯示等部分組成。

順序控制軟體

系統中的順序控制軟體是根據工藝流程圖編制,利用F60MR中的狀態暫存器$600~$612存放各工步狀態,並用STL指令使$600~$612的狀態按控制順序移位,以實現各工步的順序自動切換。

長時間定時

由於流水線上有些工步(如老化工步)所需時間較長,一般幾個小時,若僅用PLD 中的定時器。則不能實現這么長時間的定時,為此,在設計中採用3個計數器循環計數來實現。

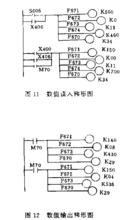

撥盤開關設定

流水線生產系統

流水線生產系統溫度設定值由3位BCD碼撥盤開關設定。其個、十、百位分別連線到F 一60MR輸入端X~X。利用功能指令F670 K34把設定數值讀入。時間設定值由兩組3位BCD碼撥盤開關設定,它們並聯接到PLC機輸入端X~X。用於設定上例中通電老化時間和高溫老化時間的數值,分別由輸出點Y 。Y 選通後讀入。數值輸出顯示用於顯示實時溫度值或時間值。由F ——60MR Y~Y4 ,Y~Y輸出。利用功能指令F670K29把要顯示的數值輸出。

虛擬流水線

在虛擬流水線方式下,若干個被加工的工件或裝配主體件固定在工作平台(工位)上不動。而人員、設備(可移動的)和工具按照一定的順序在不同的工位之間流動,完成指派的加工任務。這種人員、設備和工具的流動構成了“人員流”與“設備工具流”。對於同一個要加工的工件,它的整個加工任務是由不同的操作人員依次操作完成的;對於同一個操作者,在不同的工位之間重複完成相同或類似的加工任務。從物理空間,加工的工件固定不動,而在邏輯上,工件依次在不同的人員和設備工具之間相對流動而被加工,因此引用“虛擬”來描述工件的這種邏輯上的流動,產生了“虛擬流水線”的概念。通過虛擬流水作業既實現了生產過程的高效率,又使生產具有較好的柔性。與傳統流水線生產相比,虛擬流水線主要特點有:

1)虛擬流水線採用人員與設備工具相結合的流動方式,而不是龐大的工件的流動,使得流水生產線的成本下降,且容易實現;

2)兼有流水生產線模式的高效率和固定生產模式高柔性的特點;

3)採用軟節拍,而非硬節拍,僅通過生產組織的變更、調整就可以控制生產節拍;

4)與固定生產模式相比,便於生產管理與控制;

5)有利於提高作業質量和產品質量,便於實現產品的質量控制。