機械密封

機械密封是一種用於流體旋轉機械的軸向密封裝置, 它一般由四部分組成,即由動環和靜環組成的密封端面 (摩擦副);以彈性元件為主要零件的緩衝補償機構;輔助密封圈;使動環隨軸旋轉的傳動機構。緩衝補償機構一 般採用彈簧和波紋管兩種形式,其中波紋管可採用橡膠、 聚四氟乙烯和焊接金屬等材料製作,而焊接金屬波紋管機 械密封由於具有極好的浮動性和其它諸多的優點,加之微 束弧等離子焊接工藝技術的發展,日漸顯出了比彈簧式機 械密封更為優良的性能,並有逐步取代彈簧式機械密封的趨勢。

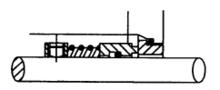

單彈簧式機械密封結構

只有一個集中大彈簧的機械密封稱為單彈簧式機械密封;有多個點布小彈簧的機械密封稱為多彈簧式機械密封。

單彈簧式機械密封結構

單彈簧式機械密封結構單彈簧式機械密封的端面受力不均勻,而且高速下離心力使彈簧偏移或變形,彈簧力不易調節,軸向尺寸大,因此,它多用於小直徑(軸徑不大於Φ80~150mm)、低速密封;多彈簧點布機械密封的端面受力均勻(可經挑選後點布),受離心力影響較小,彈簧力可通過改變彈簧個數來調節,因此,它可用於大直徑、高速機械密封。但在腐蝕性介質和有固體顆粒介質的場合下,小彈簧結構會因易腐蝕和堵塞而失效。

彈簧式機械密封特點

彈簧式機械密封在動環與軸(或軸套)的配合處,安裝有輔助密封圈,此密封圈為動密封圈。對於動密封圈不但 要求有很好浮動性,而且還要求在動環與軸(或環與機殼) 之間起密封作用,而這兩者常常有矛盾。如果動密封圈與 軸貼不緊,必然泄漏,故密封圈就要擠的緊一些,而一個被擠的較緊的密封圈,即使彈性極好的材料,其浮動性仍然有限。

因此有動密封圈的機械密封,動密封圈配合尺寸及安裝技術要求較高。此外,動密封圈由於材料老化會失 去彈性,同時沉澱顆粒堵塞也會使動密封圈失去浮動能力,而密封圈材料的耐溫性也限制密封的工作溫度,所有這些都影響了彈簧式機械密封的使用性能。

改進方法

焊接金屬波紋管機械密封

在焊接金屬波紋管機械密封中密封環和波紋管制成 了一體,中間沒有動密封圈,浮動性由波紋管提供。波紋 管不但有較好的軸向浮動性,而且在傾斜方向的浮動性也 很好,這樣就保證了密封面可靠的貼合,顯著地提高了密 封能力,同時也降低了安裝技術要求。焊接金屬波紋管機 械密封由於沒有了動輔助密封圈,這樣就較少了補償機構 的摩擦阻力,改善了追隨行,同時使用溫度也不再受輔助密封圈的限制。實際使用證明,在軸易發生垂直度偏差的 地方採用波紋管密封后,效果都很好。

注意事項

現在越來越多的工礦企業都看到了焊接金屬波紋管 機械密封的優良性能,同時也看到了彈簧式機械密封不可 避免的缺點,已經開始用波紋管結構取代彈簧結構,進行 從彈簧向波紋管的改制。下面結合我們在改制時遇到的實 際情況,提出幾點應當注意的事項:

(1)機械密封的使用工況條件工況條件是機械密封改制的基本依據,它包括:採用何種介質,介質的性質、溫度和壓力,泵軸的轉速,和有無冷卻沖洗裝置等等。

(2)端面比壓的選取端面比壓是機械密封長期安全運行的重要影響因素,必須合理地選取。首先,端面比壓要大於密封端面的液膜反壓力,才能使端面更好的貼合,避免工作中密封面開啟, 保證密封工作的可靠性。但比壓過大會產生過多的熱量, 破壞密封間的液膜,使磨損加劇,功率消耗增大,據試驗結果和實踐使用證明,端面比壓般取 0.2~0.3 MPa 為宜。

(3)載荷係數的選取 載荷係數對機械密封的密封性,使用壽命和可靠性等有很大的影響。從密封性的角度看,希望載荷係數大一些, 可得到較高的比壓,密封的穩定性和可靠性都較好。但是載荷係數大,產生的摩擦熱多,如不能及時地散去,就會使密封端面的溫度過高,液膜遭到破壞,磨損加劇,使用壽命縮短。一般載荷係數取0.6~0.85之間較好。

(4)波紋管比壓的選取 波紋管比壓是促使密封端面貼合的重要因素,當泵在停車與啟動時壓力較低,或密封腔中正常工作的壓力低或工作壓力出現較大的波動時,波紋管比壓就成為端面比壓 的主要組成部分。波紋管比壓的大小要根據密封結構,工作條件和介質性質和載荷係數等綜合考慮。波紋管比壓大有利於密封端面的貼合,增強密封的穩定性,若過大則摩 擦熱量大,功率消耗增加,磨損量大,使用壽命短。波紋 管比壓過小泄漏量大,密封穩定性差。對於內裝內流式機械密封波紋管比壓在 0.1~0.25 MPa 之間選取,潤滑性好的介質取上限,反之取下限。對於外裝式機械密封,波紋管比壓是促使密封端面貼合的唯一的力,一般取 0.3~0.7 MPa。