簡介

基本定義

機械密封是一種鏇轉機械的軸封裝置。比如離心泵、離心機、反應釜和壓縮機等設備。由於傳動軸貫穿在設備內外,這樣,軸與設備之間存在一個圓周間隙,設備中的介質通過該間隙向外泄露,如果設備內壓力低於大氣壓,則空氣向設備內泄露,因此必須有一個阻止泄露的軸封裝置。軸封的種類很多,由於機械密封具有泄漏量少和壽命長等優點,所以當今世界上機械密封是在這些設備最主要的軸密封方式。機械密封又叫端面密封,在國家有關標準中是這樣定義的:“由至少一對垂直於鏇轉軸線的端面在流體壓力和補償機構彈力(或磁力)的作用以及輔助密封的配合下保持貼合併相對滑動而構成的防止流體泄漏的裝置。”

機械密封是一種鏇轉機械的油封裝置。比如離心泵、離心機、反應釜和壓縮機等設備。由於傳動軸貫穿在設備內外,這樣,軸與設備之間存在一個圓周間隙,設備中的介質通過該間隙向外泄露,如果設備內壓力低於大氣壓,則空氣向設備內泄露,因此必須有一個阻止泄露的軸封裝置。軸封的種類很多,由於機械密封具有泄漏量少和壽命長等優點,所以當今世界上機械密封是在這些設備最主要的軸密封方式。機械密封又叫端面密封,在國家有關標準中是這樣定義的:“由至少一對垂直於鏇轉軸線的端面在流體壓力和補償機構彈力(或磁力)的作用以及輔助密封的配合下保持貼合併相對滑動而構成的防止流體泄漏的裝置。”

機械密封

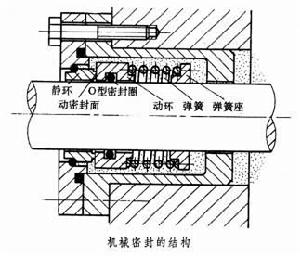

機械密封機器(或設備)的密封部位在端面的一種接觸式動密封(見圖),又稱端面密封。機械密封在鏇轉軸的密封中套用最廣。密封的靜環通常固定在殼體上,動環通過彈簧、彈簧座與軸一同鏇轉。靜環與殼體、動環與軸形成的間隙用成型填料密封。在動環和靜環接觸的端面形成相對滑動面,即動密封面。為保證密封良好,動密封面應十分平直和光潔。彈簧力和被密封的流體壓力使動環貼緊靜環。因動環與軸通過彈簧連線,動環和靜環間貼合性受軸的振動和擺動影響較小。靜環一般常用潤滑性好的軟質材料如石墨、填充聚四氟乙烯等,動環多用硬質合金、陶瓷等材料製造。機械密封性能可靠,泄漏少,壽命長,功耗小,不需要經常維修。在結構上採取相應措施後,它可用於高溫、高壓、高真空、高速和腐蝕性工作介質的場合。

組成

主要部件

動環和靜環。

輔助密封件

密封圈(有O形、X形、U型、楔形、矩形柔性石墨、PTFE包覆橡膠O圈等)。

彈力補償機構

彈簧、推環。彈簧座及鍵或各種螺釘。

分為單端面、雙單面、平衡型、非平衡型、任意鏇向、固定鏇向……

原理

機械密封是靠一對或數對垂直於軸作相對滑動的端面在流體壓力和補償機構的彈力(或磁力)作用下保持貼合併配以輔助密封而達到阻漏的軸封裝置。

常用機械密封結構由靜止環(靜環)1、鏇轉環(動環)2、彈性元件3、彈簧座4、緊定螺釘5、鏇轉環輔助密封圈6、和靜止環輔助密封圈8等元件組成,防轉銷7固定在壓蓋9上以防止靜止環轉動。

鏇轉環和靜止環往往還可根據它們是否具有軸向補償能力而稱為補償環或非補償還。

系統構成

軸封箱

過去盛裝機械密封的軸封箱是為軟填料密封設計的填料函。它不適合用於盛裝機械密封,不僅尺寸太小、間隙太窄,而且簡單的圓筒形狀也不合適。 目前國外已制訂了加大尺寸的機械密封軸封箱的標準。此外美國_杜拉密泰列克公司和英國流體力學研究集團都在研究合理的機械密封軸封箱,其形狀不僅應該有利於流體流動和熱量散除,同時還應該有利於去除固體顆粒,給密封造成良好的周圍環境。易揮發物逸出量控制

過去只注意消除看得見的流體泄漏,而不注意看不見的易揮發物逸出量的控制,這樣就造成環境污染並對裝置和人身有危險性。國外如美國摩擦學會與潤滑工程師學會的密封技術委員會制訂了SP-30(1994)、SP-32(1990)和SP-33(1991)的帶機械密封轉動機械、壓縮機和螺桿系統的控制易揮發逸出量法規的指南。SP-30分三個階段實施。其中明確規定阻塞流體和緩衝流體的定義,澄清錯誤、混淆的概念。阻塞流體是引入雙密封之間完全阻塞工藝流體漏到周圍環境的流體。阻塞流體的壓力總是高於被密封的工藝流體壓力。緩衝流體是雙密封之間用作潤滑劑或緩衝劑的流體,緩衝流體壓力總是比被密封工藝流體壓力低。輔助系統的配套

機械密封的輔助系統中有冷卻、加熱、沖洗等系統需要配套,泵送環需要最佳化,狀態監控系統等問題正在研究解決。在API-682標準中規定了輔助系統的配套。氣體阻塞密封系統

過去阻塞密封系統中常用液體阻塞液體或液體阻塞氣體現在為了簡化龐大的阻塞液體系統,改用阻塞氣體來阻塞液體或氣體阻塞密封系統中可採用螺鏇槽氣體密封與阻塞氣體,浮動套與阻塞氣體等來阻塞氣體和液體。集裝機封

首先是利用運輸中的“貨櫃”概念,產生了集裝式密封。這種密封的鏇轉和靜止部分在安裝前預裝成一整體,經檢查和試壓合格後套裝在軸封箱內軸上,用緊定螺釘固定在軸上,上緊壓蓋螺栓,拆除集裝定位片,機械密封就可以處於平行面工作狀態,投入運轉。這樣不僅容易裝配而且保證裝配質量。目前焊接金屬波紋管機械密封均做成集裝式密封,就具有上述優點。卡式密封也是一種集裝式機械密封。這種密封的靜環、動環、軸套與壓蓋和輔助密封在安裝前用一軸套都集裝在一起,便於檢查裝配質量。檢查合格後只要把緊密封蓋、固緊螺釘即可。這樣事先組裝、檢查和試驗的密封組件,容易保證安裝和裝配質量。這種集裝式密封具有下列特點:

(1)安裝時無需測量密封工作長度;

(2)軸可以隨時調整;

(3)不會發生啟動時泄漏問題,因為密封件已預先測試過;

(4)安裝時只需套裝把緊密封蓋螺栓,裝配質量容易保證;

機械密封

機械密封(5)在安裝或起動以前保護密封面不受雜物污染或因操作失誤而損壞;

(6)機器設備熱膨脹後可以重調;

(7)利用配合可以自定中心;

(8)容易取出密封件清洗和檢查,而無需拆卸機泵設備。API682標準中推薦了所有機械密封採用集裝式機械密封。

密封環的要求

密封環是動環和靜環的總稱(下同),是構成機械密封最主要的元件。密封環在很大程度上決定了機械密封的使用性能和壽命,因此,對它提出了一些要求。

有足夠的強度和剛度

在工作條件下(如壓力、溫度和滑動速度等)不損壞,變形應儘量的小,工作條件波動時仍能保持密封性。

密封端面應有足夠的硬度和耐腐蝕性

以保證工作條件下有滿意的使用壽命。

密封環應有良好的耐熱衝擊能力

為此,要求材料有較高的導熱係數和較小的線膨脹係數,承受熱衝擊時不至於開裂。

應有較小的摩擦係數和良好的自潤滑性

密封環匹配應有較小的摩擦係數和良好的自潤滑性,密封環材料與密封流體還要有很好的浸潤性。工作中如發生短時間的乾摩擦,不損傷密封端面。

應力求簡單對稱

並優先考慮用整體型結構也可採用組合式(如鑲裝式)密封環,儘量避免用密封端面噴塗式結構。

密封環要容易加工製造安裝和維修要方便,價格要低廉。

安裝要領

1、設備轉軸的徑向跳動應<=0.04毫米,軸向竄動量不允許大於0.1毫米;

2、設備的密封腔部位在安裝時應保持清潔,密封零件應進行清洗,密封端面完好無損,防止雜質和灰塵帶入密封部位;

3、在安裝過程中嚴禁碰擊、敲打,以免使機械密封磨擦會破損而密封失效;

4、安裝時在與密封相接觸的表面應塗一層清潔的機械油,以便能順利安裝;

5、安裝靜環壓蓋時,擰緊螺絲必須受力均勻,保證靜環端面與軸心線的垂直要求;

6、安裝後用手推動動環,能使動環在軸上靈活移動,並有一定彈性;

7、安裝後用手盤動轉軸,轉軸應無輕重感覺;

8、設備在運轉前必須充滿介質,以防止乾磨擦而使密封失效;

9、對易結晶、顆粒介質,對介質溫度>80攝氏度時,應採取相應的沖洗、過濾、冷卻措施,各種輔助裝置請參照機械密封有關標準。

注意事項

安裝時注意事項

機械密封

機械密封a.要十分注意避免安裝中所產生的安裝偏差

1)上緊壓蓋應在聯軸器找正後進行,螺栓應均勻上支,防止壓蓋端面偏斜,用塞尺檢查各點,其誤差不大於0.05毫米。

2)檢查壓蓋與軸或軸套外徑的配合間隙(即同心度),四周要均勻,用塞尺檢查各點允差不大於0.01毫米。

b.彈簧壓縮量要按規定進行,不允許有過大或過小現象,要求誤差2.00毫米。過大會增加端面比壓,加速端面磨損。過小會造成比壓不足而不能起到密封作用。

c.動環安裝後,將動環壓向彈簧後應能自動彈回來。

安裝時位置要求

為了保證機械密封穩定的運行、長壽命和低泄漏性能,將它正確地安裝在機器上是十分重要的。安裝時必須注意的事項:

1、部件的確認

把機械密封安裝到機器上時,安裝前要很好的與總裝配圖相對照,確認零件是否已準備齊全,這時要注意密封磨擦副密封面、密封圈等有無傷痕、缺損等異常現象,還要注意與填料、密封圈(O環)等相接觸的軸或軸套表面、法蘭等部件上有無傷痕,若發現有異常的現象,則必須更換或修理後再使用。

在實際進行安裝時,不要將超過需要的零件帶到現場,這樣,安裝完畢後零件如有剩餘,則是安裝時有了漏裝的地方;若零件不足,則意味著不必要的地方也組裝上了零件,這也就起到了在安裝時自檢的作用。

(有人認為一個好的裝配工是不需要圖紙和其它標記,這是錯誤的。那他只是個熟練工不是個好檢修工)

2、安裝位置

安裝要領隨機械密封型式、機器種類的不同而不同。這裡不再贅述。

安裝時技術要求

機械密封是屬於較高精度的機械部件,對其正確的安裝與操作對它的使用壽命有大大的影響。我們一般按照石油化工部規定的標準。

安裝機械密封的泵與機械密封配合部分的技術要求如下:

1、軸彎曲度:最大不大於0.05毫米;

2、轉子振擺:動環密封圈處的軸套附近不大於0.06毫米;

3、軸的軸向竄動量不允許超過±0.5毫米,如果帶軸套,不允許軸套有鬆動;

4、聯軸器的找正誤差:對於齒式聯軸器不大於0.08~0.10毫米(P2008C),對於彈性聯軸器不大於0.05~0.06毫米;(習慣做法端跳<0.05,徑跳<0.10)

5、壓蓋(靜環座)與密封配合止口對軸中心線的同心度允差0.05毫米,與墊片接觸的平面對中心線的垂直度值允差0.03~0.05毫米,如果達不到要求,密封腔要進行加工;

6、安裝動環密封圈的軸套端部,以及安裝靜環密封圈的壓蓋(或殼體)的端部應倒角,並修光滑。

1、在安裝、拆卸機械密封時要仔細,嚴禁動用手錘和扁鏟,以免損壞密封元件。如果結垢拆卸不下時,應清洗乾淨後再進行拆卸。

2、如果在泵兩端都用機械密封時,在裝配,拆卸過程中互相照顧,防止顧此失彼。

3、對運行過的機械密封,凡有壓蓋鬆動使密封發生移動的情況,則動靜環零件必須更換,不應重新上緊繼續使用。因為鬆動後摩擦副原來運轉軌跡會發生變動,接觸面的密封性就很容易遭到破壞。

拆卸時注意事項

a.在安裝、拆卸機械密封時要仔細,嚴禁動用手錘和扁鏟,以免損壞密封元件。如果結垢拆卸不下時,應清洗乾淨後再進行拆卸。b.如果在泵兩端都用機械密封時,在裝配,拆卸過程中互相照顧,防止顧此失彼。

c.對運行過的機械密封,凡有壓蓋鬆動使密封發生移動的情況,則動靜環零件必須更換,不應重新上緊繼續使用。因為鬆動後摩擦副原來運轉軌跡會發生變動,接觸面的密封性就很容易遭到破壞。

清理泵用機械密封時注意事項

1、一般機械密封適用於清潔,無懸浮顆料的介質中。因此,對新安裝的管路系統和儲液罐,應認真沖洗乾淨,嚴防固體雜質進入機械密封面而使用密封失效。2、在易結晶的介質中,使用機械密封時,要注意經常沖洗,停車後重新起動前,要將機械密封件上結晶清洗乾淨。

3、拆卸機械封應仔細,不許動用手錘、鐵器等敲擊,以免破壞靜環密封面。

4、如果有污垢拆不下來時,不要免強去拆,應設法清除污垢,沖洗乾淨後,再進行拆卸,以免損壞密封元件。

5、安裝機械密封前,應檢查所有密封元件是否失效和損壞的如有則應重新修復或更換新元件。

6、應嚴格檢查動環與靜環的對磨密封端面。

7、裝配中要注意消除偏差,緊固螺釘時,要均勻緊固,避免發生偏斜,使密封失效。

8、正確調整彈簧的壓縮量,使其不致太緊或太松,太緊,密封端面很快磨損而失效,而且消耗或率大;太松,則密封不起作用,泄漏量過大。所以,泵安裝好以後,以手扳動轉子時,應感覺到密封彈簧有了一定的壓縮量,而又能輕快、靈活地轉動滑有咬緊的感覺。如感覺太緊或盤不動,則應適當調松一些。

9、對有外部沖洗的機械密封,起動前應先開啟沖洗液使密封腔內充滿密封液,停車時,先停泵,後關密封沖洗液。

維護問題

啟動前的準備工作

1、全面檢查機械密封,以及附屬裝置和管線安裝是否齊全,是否符合技術要求。

2、機械密封啟動前進行靜壓試驗,檢查機械密封是否有泄漏現象。若泄漏較多,應查清原因設法消除。如仍無效,則應拆卸檢查並重新安裝。一般靜壓試驗壓力用2~3公斤/平方厘米。

3、按泵鏇向盤車,檢查是否輕快均勻。如盤車吃力或不動時,則應檢查裝配尺寸是否錯誤,安裝是否合理。

安裝與停運

1、啟動前應保持密封腔內充滿液體。對於輸送凝固的介質時,套用蒸氣將密封腔加熱使介質熔化。啟動前必須盤車,以防止突然啟動而造成軟環碎裂。

2、對於利用泵外封油系統的機械密封,應先啟動封油系統。停車後最後停止封油系統。

3、熱油泵停運後不能馬上停止封油腔及端面密封的冷卻水,應待端面密封處油溫降到80度以下時,才可以停止冷卻水,以免損壞密封零件。

運轉

1、泵啟動後若有輕微泄漏現象,應觀察一段時間。如連續運行4小時,泄漏量仍不減小,則應停泵檢查。

2、泵的操作壓力應平穩,壓力波動不大於1公斤/平方厘米。

3、泵在運轉中,應避免發生抽空現象,以免造成密封面乾摩擦及密封破壞。

3、密封情況要經常檢查。運轉中,當其泄漏超過標準時,重質油不大於5滴/分,輕質油不大於10滴/分,如2-3日內仍無好轉趨勢,則應停泵檢查密封裝置。

機封故障

故障原因

機械密封的故障大體上都是由異常的泄漏、異常的磨損、異常的扭矩等現象出現後才被人們所知道。造成故障的原因大致有如下四方面:1、機械密封的設計選型不對;

2、機械密封質量不好;

3、使用或安裝機械密封的機器本身精度達不到要求;

4、機器運行操作錯誤。

具體情況具體分析

密封失效的原因及分析

1、密封失效主要有下述三種原因:(1)、密封面打開

在修理機械密封時,85%的密封失效不是因磨損造成,而是在磨損前就已泄漏了。當密封面一打開,介質中的固體微粒在液體壓力的作用下進入密封面,密封面閉合後,這些固體微粒就嵌入軟環(通常是右墨環)的面上,這實際成了一個“砂輪”會損壞硬環表面。

由於動環或橡膠圈緊固在軸(軸套)上,當軸串動時,動環不能及時貼合,而使密封面打開,並且密封面的滯後閉合,就使固體微粒進入密封面中。

同時軸(軸套)和滑動部件之間也存在有固體微粒,影響橡膠圈或動環的滑動(相對動密封點,常見故障)。另外,介質也會在橡膠圈與軸(軸套)磨擦部位產生結晶物,在彈簧處也會存有固體物質,都會使密封面打開。

(2)、過熱

因密封面上會產生熱,故橡膠圈使用溫度應低於設計規範。氟橡膠和聚四氟乙烯的使用溫度為216℃,丁晴橡膠的使用溫度為162℃,雖然它們都能承受較高的溫度,但因密封面產生的熱較高,所以橡膠圈有繼續硫化的危險,最終失去彈性而泄漏。(冷區考慮冷脆) 密封面之間還會因熱引起介質的結晶,如結碳,造成滑動部件被粘住和密封面被凝結。而且有些聚合物因過熱而焦化,有些流體因過熱而失去潤滑等甚至閃火。 過熱除能改變介質的狀況外,還會加劇它的腐蝕速率。引起金屬零件的變形,合金面的開裂,以及某些鍍層裂縫,設計應選用平衡型機械密封,以降低比壓防止過熱。(3)、超差

正確的裝配公差,對於安裝機械密封是很必要的,軸(軸套)必須有合適的表面粗糙度和正確的尺寸,但製造者很少提供公差數據,這些數據對安裝來講都是很關鍵的。(依靠經驗和常識)機械密封的尺寸精度及形位公差必須符合圖紙要求,超差將會導緻密封提前失效。

2、密封失效原因分析

密封面本身也會提供密封失效的跡象,如振動時,在傳動零件上就會有磨損的痕跡,如痕跡不明顯,則一般是裝配不當造成的。對於質量較差的石墨環(動環)來講,其內部氣孔較多,這是因為在製造過程中,聚集在石墨內部的氣體膨脹將碳微粒吹出的所致,因此這種低質的石墨環在密封啟用中,其碳微粒很容易脫落,而使密封面在密封停用時粘住。

密封面內圓柱面上的傷痕很可能是外面的雜物進入密封面或安裝不當造成的。密封面上的環形溝槽,多數是固體微粒沉積於密封面而引起的。

石墨環(動環)的裂紋是由於傳動件的振動,橡膠圈的漲大以及石墨環本身的內應力造成的,而結焦則是因高溫所致,這在煉油廠的高溫熱油介質中是常見的。

發煙硫酸、硝酸、氫氟酸、次綠酸鈉、王水、過氫氧化物等對石墨有侵蝕作用的幾種強氧化劑,其腐蝕作用隨溫度增加而加劇。

通常硬環(靜環)表面的過熱會引起密封環的嚴重磨損,如無冷卻的立式泵。在高溫、高壓下、彈簧壓縮過大,軸串動也會過大的情況下,都會引起密封面的過渡磨損,

在檢查硬環表面時有四種跡象要注意:

a、陶瓷環破裂;b、熱裂;c、刻痕;d、鍍層的脫落。

陶瓷環裝配過緊是破裂的主要原因,裝配不當者也是一個較常見的原因。

由於鍍層材料與基體材料二者線脹速率不同,所以溫度升高時,環表面會出現裂紋,司太立特合金尤為嚴重。在較高級的塗層材料中,鈷基碳化鎢不如鎳基塗層。而對密封面進行冷卻,能有效地防止熱裂,殘留在密封面上的固體微粒經常損壞表面,如磨削時砂輪上的砂粒就會損傷硬環表面,導緻密封面打開或在密封面之間生成結晶物,而在重新研磨石墨環後,研磨料就會嵌入石墨環表面。

橡膠圈的失效與使用方式有關,通常高壓是使壓製成型的○型圈失效的一個原因,當發現○型變成矩形或環變硬時,就需要調整壓縮量,否則會發熱。所以有必要了解一種合成橡膠的使用溫度。合成橡膠圈溶脹大多半是因化學侵蝕造成的,它們都具有一些各自的特點,如氟橡膠耐較高溫度,而乙烯、丙烯○型圈在石油潤滑油中使用會脹大,臭氧對丁晴橡膠有侵蝕作用,所以丁晴橡膠製品不要裝在電動機內,因此高溫及化學腐蝕通常是造成橡膠製品硬化、裂紋的主要原因。

安裝時橡膠製件被割傷和表面有刻痕,也是密封失效常見的原因。而軸上的舊固定螺釘、鍵槽、花鍵軸,鋒利的軸肩等跡象都會損傷橡膠製件。

這裡,對於密封面磨損痕跡尚需補充以下幾點,檢查磨損痕跡,可以幫助分析故障。

(1)、磨損變寬:表明機泵發生了嚴重的不對中。其原因是:

a、軸承損壞;

b、軸振動或軸變形;

c、軸彎曲;

d、泵汽蝕產生振動;

e、聯軸器未對中;

f、管子嚴重變形;

g、密封靜環傾斜。

(2)、磨痕變窄:磨痕比兩個密封面的最小寬度還要窄,這說明密封超壓,壓力或溫度使密封面變形。

(3)、無磨痕:

說明密封面不粘合。檢查彈簧等補償機構是否打滑或受阻礙。

(4)、密封面無磨痕但有亮點。

密封面翹曲會出現有亮點而無磨痕。壓力太高,壓蓋螺拴未擰好或未夾好,或泵表面粗糙均能形成亮點。當採用兩個螺拴的壓蓋時,其剛度不夠,變形也是形成亮點的一個原因。

這種症狀的出現說明:密封可能一開車就發生泄漏。

(5)、密封面有切邊:

這是由於密封面分得太開,而在合攏時斷裂。閃蒸(氣化)是較普遍的密封面分開的原因,特別是在熱水系統或流體中有凝液時,水從液體膨脹成蒸氣,可使密封面分開。(冷介質氣化也同樣會造成)

密封的金屬零件,如彈簧、固定螺釘,傳動件及金屬套都可能成為密封失效的根源。受交變應力作用的彈簧受腐蝕是它的首要問題,因為金屬在應力作用下會迅速腐蝕,不繡鋼彈簧易受氯化物的應力腐蝕,且世界上存在許多的氯化物,所以有國外部門建議,不要使用不鏽鋼彈簧,而推薦使用耐蝕性較高的哈斯特合金鋼的彈簧。另外,裝配不當造成彈簧疲勞是失效的又一原因。

機械密封使用的固定螺釘,不要用硬化後的材料來做,因熱處理會降低金屬的耐蝕能力,而未經熱處理的較軟的固定螺釘能緊固在軸上。

振動、偏斜、不同心會使傳動件磨損,如密封面啟動時有粘住的現象時,傳動件會彎曲甚至損壞,而磨擦作用產生的熱常常加劇腐蝕。

金屬套外圓表面的磨痕,可能是從密封側進入套內的固體微粒造成的,它干擾密封的隨動能力。也可能是偏斜,不同心的原因造成的。

金屬在溫升過程中要改變顏色,不鏽鋼在使用時應注意下列溫度時的顏色。

淡黃色————溫度為700~800℉(約370~432℃)

棕色————溫度為900~1000℉(約486~540℃)

蘭色————溫度為1100℉(約590℃)

黑色————溫度為1200℉(約648℃)

當密封失效不符合上述任何一種時,檢修就比較困難,但下面幾種情況的泄漏可供參考:

(1)、泵軸套泄漏

許多軸套不伸出密封箱,因此要判斷泄漏的來源是很困難的。軸套的泄漏通常是穩定的,而密封面的泄漏往往是增加或減小。密封面泄漏後,使表面不平,但有時也會磨合到原狀。(有時不要急於檢修,可觀察一段時間再說)

(2)、如密封周圍是潮濕的,而且看不出漏。這在起動時泵運轉產生的離心力使泄漏的液體回到密封面內,起一道屏障的作用。而從泵上的法蘭或接頭泄漏的液體滴入填料箱內。

(3)、熱膨脹能使鑲接在金屬部件內的石墨環鬆脫,也可能是因低溫使O型環失去彈性,而導致泄漏。

(4)、沖洗壓力發生波動會引起密封失效,沖洗壓力必須比密封腔壓力高一些,啟用裝在泵前的電磁閥和延時開關可保證沖洗中的殘留物在泵啟動前或停車後沖乾淨,如使用淬冷的方法來控制溫度,一定要維持密封腔的壓力。

(5)、如果在冷卻隔套上沉澱一層水垢,我們可在密封腔底部裝一個石墨襯套,利用它的熱屏障作用來解決這些問題。

(6)、熱交換器的泄漏,往往是冷卻面上的積垢阻礙了熱的傳遞,冷卻器內的流體流速就加快,或者熱交換器的方向裝反了。

故障處理

機械密封等設備由於長時間大扭矩機械運動,齒輪箱嚙合間隙變大,造成較大的噪音及設備振動。加之密封部位長期處於高速、高溫狀態下運行,密封部位滲漏油情況時有發生。造成密封部位滲漏的有以下原因:1、油封質量問題出現的滲漏;2、潤滑管理不當,導致油品添加超位或者缺油乾磨;3、檢修過程中損傷密封件造成密封失效;4、油位排氣孔堵塞導致壓力過大等;以上問題出現不僅影響企業生產設備安全連續運行,同時造成企業成本的大幅度消耗。

基於降低能耗和保護環境的理念,西方國家多採用新型材料來解決上述問題,目前較為先進的有邁特雷超級密封劑&潤滑劑,其是一種極好的齒輪箱添加劑,可以在部件上形成一種惰性材料薄膜,從而降低摩擦、齒輪噪音以及泄露。同時,邁特雷超級密封劑&潤滑劑是一種有多種用途的特殊惰性材料,主要用於降低金屬間接觸。作為一種螺紋密封複合物,該產品在外螺紋和內螺紋間形成一個接觸面,可以保護接頭免受摩擦和磨損影響,可以承受1407公斤/平方厘米的壓力,甚至是磨損,腐蝕或錯誤機加工的螺紋面。它也明顯降低力矩應力,滿足動力減壓需求。它可以用於墊圈面或作為一種填料補充,通過密封以防止流體泄露。可以在316℃的溫度下套用。該技術產品可以在不鏽鋼,鋁,鐵,鋇,玻璃纖維,塑膠施工,不會被酸,鹼或普通溶劑影響。

目前該技術產品已經成功套用於冶金冶煉、船舶修造、化工化學、造紙工業、鋼鐵建材、汽車製造、礦業開採、電力、物業等領域,對修復機械密封滲漏的故障具有很好的效果。

產品類型

HU1型

結構特點 HU1型機械密封符合ISO3096DIN24960和GB6556標準。輔助密封卷根據工況要求可選用同規格橡膠“O”圈PTFE“V”圈。單彈簧、非平衡型撥叉傳動、補償能力強,安裝時與軸鏇向無關。 磨擦副材質與輔助密封材質可根據實際工況選用。 適用範圍 被密封介質:油水、結晶性強鹼、鹽、高溶度流體、漿料、有機溶劑及其他弱腐蝕溶液。 密封腔壓力:≤1Mpa 密封腔溫度:-20℃~220℃ 線速度:≤15m/sHU3型

HU3型機械密封 結構特點: HU3型機械密封符合DIN24960及GB/T6556-94標準,可替代116U、59U型機封、為非平衡型、單端面結構、任意鏇向。各種污水泵、化工泵、熱循環泵均適用。彈簧選擇有:蝶形彈簧、多彈簧等。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:油、水、酸、鹼、鹽等一般腐蝕性介質。 密封腔壓力:≤1.6Mpa 密封腔溫度:-50℃~220℃ 線速度:≤20m/sHU5型

HU5型機械密封 結構特點: HU5型機械密封符合DIN24960標準,背靠背安裝亦符合DIN24960標準雙端面機械密封,屬於部分平衡型、橡膠波紋管,單彈簧、單端面結構,動環靠橡膠波紋管的過盈量驅動,浮動性好,彈簧也起傳遞扭矩作用。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:含顆粒的廢水、油、污水。 密封腔壓力:≤1.6Mpa 密封腔溫度:-20℃~140℃ 線速度:≤10m/sHU7型

結構特點: HU7型機械密封符合DIN24960及GB/T6556-94標準,可替代108U型機封,非平衡、圓錐形彈簧結構,彈簧的鏇向與軸鏇向有關。 磨擦副材質與輔助密封材質可根據實際工況選用。 適用範圍: 被密封介質:污水泵、潛水泵、化工泵、循環泵、清水泵和加熱系統。 密封腔壓力:≤1Mpa 密封腔溫度:-20℃~180℃ 線速度:≤15m/s HUU803型 結構特點: HUU803型機械密封符合DIN24960及GB/T6556-94標準,為非平衡型,多彈簧結構雙端面,傳動套傳動。密封腔壓力必須高於介質壓力0.1-0.2Mpa。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:酸、鹼、鹽、海水、汽體易燃易爆有毒介質 密封腔壓力:≤1.6Mpa 密封腔溫度:-50℃~150℃ 線速度:≤20m/sHBM1型

結構特點: HBM1型機械密封符合DIN24960標準,為單端面、平衡型、任意鏇向金屬波紋管式密封,動環O形圈、柔性石墨圈不起補償作用,因此波紋管移動沒有阻力,適用於高溫、高粘度介質。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:油、酸、鹼等一般腐蝕液體。 密封腔壓力:當波紋管受外壓時≤2.5Mpa 當波紋管受內壓時≤1.5Mpa 密封腔溫度:-20℃~400℃ 線速度:≤15m/sHBM5型

結構特點: HBM5型機械密封屬單端面、平衡型、鏇轉式金屬波紋管機械密封,動環部分與軸套連為一整體,整套機械密封集裝化,簡化了安裝工藝,泵外調整,使得安裝機械密封更為簡單。在化工、造紙、污水等行業中廣泛使用。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:油、水、污水、弱酸、弱鹼及含少量微顆粒的溶液等。 密封腔壓力:≤2Mpa 密封腔溫度:-30℃~200℃ 線速度:≤25m/sHQ901型

結構特點: HQ901型機械密封屬外裝式、單端面、多彈簧、靜止式、平衡型結構、彈簧與介質不接觸,軸向尺寸較短。可代替骨架油封,集裝化設計,簡化安裝工藝,安裝更為簡單方便。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:油、水等液體。 密封腔壓力:≤1.6Mpa 密封腔溫度:-20℃~160℃ 線速度:≤20m/sHQ902型

結構特點: HQ902型機械密封為單端面、平衡型、多彈簧、靜止式機械密封。彈簧與介質不接觸,集裝化設計,使得安裝更為簡單。 磨擦副材質與輔助密封材質請根據實際工況選用。 適用範圍: 被密封介質:油、水、污水、酸、鹼溶液。 密封腔壓力:≤1.6Mpa 密封腔溫度:-20℃~160℃ 線速度:≤20m/sHG9型

結構特點: HG9型機械密封屬於單端面,非平衡橡膠波紋管結構,HG9型機械密封其G60符合DIN24960標準、G50符合歐洲標準,G55符合美國標準,其浮動調節性能好,可以增強或減少彈簧的圈數,來適應軸向安裝要求,結構簡單,安裝方便,工作性能良好,被國際權威水泵廠認可,深受用戶的歡迎。 磨擦副材質與輔助密封材質請根據實際工況條件進行選用。 適用範圍: 被密封介質:冷水、熱水、飲料、弱酸弱鹼、含顆粒物的各種介質。 密封腔壓力:≤0.8Mpa 密封腔溫度:-20℃~140℃ 線速度:≤10m/sHU21型

結構特點: HU21型機械密封,主要面對各種管道泵、污水泵、清水泵、潛水泵等工況下很惡劣的介質,其安裝尺寸短,平衡係數高,可代替多種輕型機械密封:克蘭502、2100,博格曼MG1,國產109,BIA、FBD等機械密封,其傳動依靠橡膠帶動卡片,撥叉傳動,有效避免了橡膠波紋管的失效及老化速度。 適用範圍: 被密封介質:油、水、等一般腐蝕性液體。 密封腔壓力:≤0.6Mpa 密封腔溫度:-40℃~120℃ 線速度:≤15m/sHQ3272型

結構特點: HQ3272型機械密封主要用於各種進口多級泵,用於各種水處理工況,其緊密的設計和短小的外觀尺寸使其可以使用在任何工況,並且安裝方便,操作簡單。 適用範圍: 被密封介質:油、水、污水、酸、鹼溶液。 密封腔壓力:≤1.6Mpa 密封腔溫度:-20℃~160℃ 線速度:≤20m/s產品對比

優點

1、密封可靠在長周期的運行中,密封狀態很穩定,泄漏量很小,按粗略統計,其泄漏量一般僅為軟填料密封的1/100;

2、使用壽命長在油、水類介質中一般可達1~2年或更長時間,在化工介質中通常也能達半年以上;

3、摩擦功率消耗小機械密封的摩擦功率僅為軟填料密封的10%~50%;

4、軸或軸套基本上不受磨損;

5、維修周期長端面磨損後可自動補償,一般情況下,毋需經常性的維修;

6、抗振性好對鏇轉軸的振動、偏擺以及軸對密封腔的偏斜不敏感;

7、適用範圍廣機械密封能用於低溫、高溫、真空、高壓、不同轉速,以及各種腐蝕性介質和含磨粒介質等的密封。

8、對現今許多工廠的“零泄漏”需要,盤根無法達到此要求;根本適應範圍廣,隨意性更大,但對於在工廠,經常更換或維護將對工廠造成很大損失。

缺點

1、結構較複雜,對製造加工要求高;

2、安裝與更換比較麻煩,並要求工人有一定的安裝技術水平;

3、發生偶然性事故時,處理較困難;

4、一次性投資高。

常用英語

1.sealingring--密封環2.sealface--密封端面

3.sealinterface--密封界面

4.rotatingring--動環/鏇轉環

5.stationaryring--靜環/靜止環

6.compensatedring--補償環

7.un-compensatedring--非補償環

8.sealhead--補償環組件

9.primaryseal--主密封

10.secondaryseal--副密封

11.auxiliaryseal--輔助密封

12.auxiliarysealring--輔助密封圈

13.bellows--波紋管

14.pushingoutring--撐環

15.back-upring--擋圈

16.compensatedringadaptor--補償環座

17.un-compensatedringadaptor--非補償環座

18.springadaptor--彈簧座

19.sealadaptor--波紋管座

20.retainer--傳動座

21.drivingscrew--傳動螺釘

22.setscrew--緊定螺釘

23.snapring--卡環

24.clampring--夾緊環

25.anti-rotatingpin--防轉銷

26.annularsealspace--密封腔

27.sealchamber--密封腔體

28.endcover--密封端蓋

29.elasticcomponent--彈性元件

30.apairoffrictioncomponents--摩擦副

31.innercirculation--內循環

32.outercirculation--外循環

33,selfcirculation--自循環

34.flush--沖洗

35.flushfluid--沖洗流體

36.quench--阻封

37.quenchfluid--阻封流體

38.bufferfluid--隔離流體

39.temperatureadjustablefluid--調溫流體

40.coolant--冷卻流體

41.heatingfluid--加熱流體

42.sealedmedium--被密封介質

43.sealant--密封流體

44.pv--pv值(密封流體壓力P與密封端面平均滑動速度V的乘積)

45.limitingpv--密封達到失效時的PV值.它表示密封的水平

46.workingpv--極限PV值除以安全係數

47.PcV--端面比壓Pc與密封端面平均滑動速度V的乘積

48.limitingPcV--密封達到失效時的PcV值.它表示密封材料的工作能力

49.workingPcV--許用PcV值.極限PcV值除以安全係數

50.leakagerate--泄漏量

51.runout--跳動

52.wearrate--磨損率

53.operatinglife--工作壽命

54.operatingperiod--使用期

55.abortivefailure--早期失效

56.Operatinglimits:工作參數

57.Speed/velocity:轉速

58.Combinationofmaterial:材料組合

59.Haltedring:彈簧擋圈

60.Bellows:波紋管

61.Retainer:傳動套,傳動座

62.Drivering:壓圈

63.Cupgasket:靜環套

64.Springretainer:彈簧座

65.O-ring:O形圈

66.Tensionspring:拉簧

67.Stationaryseat:靜環形式/靜環基座

68.Rotaryseat:動環座

69.Drivescrew:傳動螺釘

70.Wavespring/Bellowspring:波形彈簧

71.Rotaryo-ring:動環O形圈

72.Stationaryo-ring:靜環O形圈

73.Collar:定位套

74.Snapring/clampring:卡環

75.Disc/thrustring:止推環

76.Wedgering:楔形環

77.Matingring:靜止環/靜環

78.Primaryring:動止環/動環

79.Inventory:存貨

80.Agitator:攪拌器

81.Cryogenics:低溫學

82.Mixer:攪拌機

83.Refinery:煉油

84.Petrochemical:石化

85.Pulp:紙漿

86.Paramecia:配藥

87.Desalination:脫鹽

88.Wastewater:污水

89.Impeller:葉輪

90.Fit:安裝

91.Lead:石墨,鉛

92.Edge:邊緣

93.Grade:等級

94.Secondarysealingelement:輔助密封材質

95.Hydrostatic:流體靜力學的

96.Cross-section:橫截面

97.Materialcode:材料代碼

98.Sealsize:密封軸徑尺寸

99.Assemblynumber:裝配代碼

100.Sulphuric:硫酸

101.Nitricacid:硝酸

102.Phosphoricacid:磷酸

103.Hydrochloric:鹽酸

104.PV—pressure/velocity:壓力與轉速

105.RS—rotatingseat:動環座

106.Multiplier:增效器

107.TC—tungstencarbide:硬質合金

108.Pin:銷

109.Engage:接合,嚙合

110.Pro剖面/側面

111.Adapter:適配器

套用特點

真空器件的密封有兩種情況,一種是密封件把充滿液態介質的某一容器與外部真空空間分割開。在這種情況下,密封件的主要作用是防止液態介質漏入真空空間。另一種情況是密封件把真空內腔與外腔分割開,它的作用是保持要求的真空度。這種情況比較複雜,因為周圍氣體介質即使稍微漏入真空腔內,也會使其真空度降低。如果漏入了腐蝕性氣體,真空設備就可能損壞。在很多情況下,真空度和真空空間的潔淨,對真空條件下進行的各種工藝過程的質量有決定性的影響。 真空器件所使用的機械密封在結構上並無特殊之處。對於上述的第一種情況,通常是採用氣密性好的金屬波紋管型單端面機械密封。第二種情況則要用雙端面機械密封,若使用單端面密封,勢必存在密封端面不能獲得潤滑的問題。

一般人們都很難分清機械密封件和液壓密封件,往往都以為是同一物件。

一、機械密封件和液壓密封件的定義

機械密封件屬於精密、結構較為複雜的機械基礎元件之一,是各種泵類、反應合成釜、透平壓縮機、潛水電機等設備的關鍵部件。其密封性能和使用壽命取決於許多因素,如選型、機器的精度、正確的安裝使用等。

液壓密封有壓力要求,要求結合面有一定的光潔度,密封元件多採用橡膠,通過密封件的局部變形達到封閉效果。

二、機械密封件和液壓密封件分類

機械密封件型號:集裝式密封系列、輕型機械密封系列、重型機械密封系列等

液壓密封件:唇型密封件、V形密封圈、U形密封圈、Y形密封圈、YX形密封圈和液壓缸常用的組合密封件主要是蕾形圈、格來圈和斯特封。

三、選擇密封件

在選購維修用密封件時,多數用戶都會按樣品的尺寸及顏色去購買,這只會增加採購的難度,而且不一定能選中合適產品。建議採用下列程式去提高採購密封件的準確性:

1.運動方向-先決定密封件所在位置的運動方向,例如往復、鏇轉、螺鏇或固定。

2.密封重點-例如決定活動點是在內徑的拉桿封或活動點是在外徑的活塞封等。

3.溫度等級-從原廠機械使用說明查閱或按實際工作環境評估工作溫度,決定所需使用材料。有關溫度等級的說明可參考下面的生產用戶注意事項。

4.尺寸大小-多數用戶都會按使用過的舊樣品選購,但密封件在使用一段時間後,會被溫度、壓力及磨損等因素大幅影響其原來的尺寸,按樣選擇只能作為一個參考,更好的方法是量度密封件所在位置的金屬槽尺寸,準確性會較高。

5.壓力等級-從原廠機械使用說明查閱有關數據,或通過觀察原密封件的軟硬度和結構推斷工作壓力等級,有關壓力等級的說明可參考下面的生產用戶注意事項。