雜誌

《切削加工》雜誌是專業針對金屬切削行業的一本中文雙月刊雜誌,每期發行2萬冊,具有很強實用性、可讀性和指導性。

不僅及時報導行業新信息、新產品、新技術,聚焦當前熱點問題,解讀行情走勢;且為切削加工行業提供一個互相溝通交流的平台,任何企業都可對切削行業發表自己的看法、對行業發展暢談心聲,互通信息,互相交流,共同進步。

目前開設有最新資訊、市場透析、高端訪談、精品推薦、方案精選、技術前沿、展會信息、經營管理等欄目;刀具及相關企業可以藉助《切削加工》提高企業及產品的認知率和知名度,提升銷售業績;同時本刊特聘行業著名專家、學者撰寫文章,以供技術人員交流心得,提高和改善生產工藝。

出 版:現代文化出版社

國際刊號:22184635

認刊行業:切削刀具;金屬加工液;工具磨床,刀具塗層;金切工具機。

發行範圍:刀具、工具機、切削液,模具製造,汽車及零部件製造,通用機械製造,船舶製造,航空航天,風電,軌道交通,電子電器,五金及金屬製造等多個終端套用行業。

發行地區:長三角地區,珠三角地區,環渤海經濟區(京津冀、山東半島和遼東半島),成渝經濟區,東北地區,中西部地區。

分類

金屬材料的切削加工有許多分類方法。常見的有以下3種。

按工藝特徵區分

切削加工的工藝特徵決定於切削工具的結構以及切削工具與工件的相對運動形式。按工藝特徵,切削加工一般可分為:車削、銑削、鑽削、鏜削、鉸削、刨削、插削、拉削、鋸切、磨削、研磨、珩磨、超精加工、拋光、齒輪加工、蝸輪加工、螺紋加工、超精密加工、鉗工和刮削等。

按材料切除率和加工精度區分

切削加工

切削加工可分為:①粗加工:用大的切削深度,經一次或少數幾次走刀從工件上切去大部分或全部加工餘量,如粗車、粗刨、粗銑、鑽削和鋸切等,粗加工加工效率高而加工精度較低,一般用作預先加工,有時也可作最終加工。②半精加工:一般作為粗加工與精加工之間的中間工序,但對工件上精度和表面粗糙度要求不高的部位,也可以作為最終加工。③精加工:用精細切削的方式使加工表面達到較高的精度和表面質量,如精車、精刨、精鉸、精磨等。精加工一般是最終加工。④精整加工:在精加工後進行,其目的是為了獲得更小的表面粗糙度,並稍微提高精度。精整加工的加工餘量小,如珩磨、研磨、超精磨削和超精加工等。⑤修飾加工:目的是為了減小表面粗糙度,以提高防蝕、防塵性能和改善外觀,而並不要求提高精度,如拋光、砂光等。⑥超精密加工:航天、雷射、電子、核能等尖端技術領域中需要某些特別精密的零件,其精度高達IT4以上,表面粗糙度不大於 Ra 0.01微米。這就需要採取特殊措施進行超精密加工,如鏡面車削、鏡面磨削、軟磨粒機械化學拋光等。

按表面形成方法區分

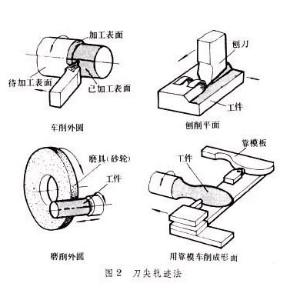

切削加工時,工件的已加工表面是依靠切削工具和工件作相對運動來獲得的。按表面形成方法,切削加工可分為 3類。①刀尖軌跡法:依靠刀尖相對於工件表面的運動軌跡來獲得工件所要求的表面幾何形狀,如車削外圓、刨削平面、磨削外圓、用靠模車削成形面等。刀尖的運動軌跡取決於工具機所提供的切削工具與工件的相對運動。②成形刀具法:簡稱成形法,用與工件的最終表面輪廓相匹配的成形刀具或成形砂輪等加工出成形面。此時工具機的部分成形運動被刀刃的幾何形狀所代替,如成形車削、成形銑削和成形磨削等。由於成形刀具的製造比較困難,工具機-夾具-工件-刀具所形成的工藝系統所能承受的切削力有限,成形法一般只用於加工短的成形面。③展成法:又稱滾切法,加工時切削工具與工件作相對展成運動,刀具(或砂輪)和工件的瞬心線相互作純滾動,兩者之間保持確定的速比關係,所獲得加工表面就是刀刃在這種運動中的包絡面。齒輪加工中的滾齒、插齒、剃齒、珩齒和磨齒(不包括成形磨齒)等均屬展成法加工。

要點

有些切削加工兼有刀尖軌跡法和成形刀具法的特點,如螺紋車削。

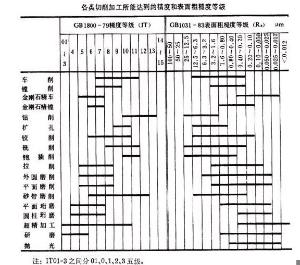

加工精度和表面粗糙度

各類切削加工方法所能達到的精度和表面粗糙度等級見表。

提高切削加工質量的途徑

切削加工質量主要是指工件的加工精度(包括尺寸、幾何形狀和各表面間相互位置)和表面質量(包括表面粗糙度、殘餘應力和表面硬化)。隨著技術的進步,切削加工的質量不斷提高。18世紀後期,切削加工精度以毫米計;20世紀初,切削加工精度最高已達0.01毫米;至50年代,切削加工精度最高已達微米級;70年代,切削加工精度又提高到0.1微米。影響切削加工質量的主要因素有工具機、刀具、夾具、工件毛坯、工藝方法和加工環境等方面。要提高切削加工質量,必須對上述各方面採取適當措施,如減小工具機工作誤差、正確選用切削工具、提高毛坯質量、合理安排工藝、改善環境條件等。

減小工具機工作誤差

通常採用的方法有:①選用具有足夠精度和剛度的工具機。②必要時可以採取補償校正的方法,如在螺紋磨床或滾齒機上,根據事先測得的工具機傳動鏈誤差加裝誤差校正裝置,以校正工具機的傳動系統誤差。③採用工具機夾具來保證加工精度,如利用鏜模加工箱體上的孔系,使孔距精度由鏜模決定而不受工具機定位誤差的影響。④防止工具機熱變形對加工精度的影響。⑤消除工具機內部振源和採取隔振措施,以減少振動對加工精度和粗糙度的影響。⑥提高工具機自動化程度,如採用主動測量或自動控制系統,以減少加工過程中的人為誤差。

正確選用切削工具

應採用耐磨性好的刀具,合理選用刀具幾何參數,並仔細地研磨刃口,使其光滑而鋒利。例如用磨具加工,一般選用較細、較硬磨粒的磨具,砂輪要正確和及時地修整。

提高毛坯質量

工件毛坯要具有均勻的材質和加工餘量,同時採用適當的熱處理,如時效處理、退火、正火、調質等措施以消減內應力,並改善材料的切削加工性。

合理安排工藝

採用合理的工藝程式;正確選用切削用量,以減小切削力和切削熱的影響,並防止產生自激振動;選用合適的切削液對切削區進行充分冷卻和潤滑;選擇工件的安裝定位基準和夾緊方式時,注意減小安裝誤差和工件變形。

改善環境條件

保持加工環境清潔;對外部振源和熱源採取隔離措施;精密加工在恆溫、恆濕和防塵的條件下進行。

途徑

提高切削用量以提高材料切除率,是提高切削加工效率的基本途徑。常用的高效切削加工方法有高速切削、強力切削、等離子弧加熱切削和振動切削。

高速切削

切削加工

切削加工一般指採用硬質合金刀具所能達到的切削速度的切削加工。磨削速度在45米/秒以上的切削稱為高速磨削。採用高速切削(或磨削)既可提高效率,又可減小表面粗糙度。用硬質合金刀具高速車削普通鋼材的切削速度可達200米/分;用陶瓷刀具可達500米/分;用金剛石刀具車削有色金屬的切削速度可達 900米/分。實驗室中試驗的超高速切削的速度可達4000米/分以上。60年代以來, 磨削速度已從 30米/秒左右逐步提高到45、60、80以至 100米/秒;實驗室中的磨削速度已達200米/秒。 高速切削(或磨削)要求工具機具有高轉速、高剛度、大功率和抗振性好的工藝系統;要求刀具有合理的幾何參數和方便的緊固方式,還需考慮安全可靠的斷屑方法。

強力切削

指大進給或大切深的切削加工,一般用於車削和磨削(見緩進給磨削)。強力車削的主要特點是車刀除主切削刃外,還有一個平行於工件已加工表面的副切削刃同時參與切削,故可把進給量比一般車削提高几倍甚至十幾倍。在一般工具機上,只要功率足夠和工藝系統剛度好就可實行強力切削。與高速切削比較,強力切削的切削溫度較低,刀具壽命較長,切削效率較高;缺點是加工表面較粗糙。強力切削時,徑向切削力很大,故不適於加工細長工件。

等離子弧加熱切削

利用等離子弧的高溫把工件切削區的局部瞬時加熱到800~900℃的切削方法,常採用陶瓷刀具,適用於加工大件。切削時要根據工件的材質、尺寸以及切削速度、切削深度和進給量來調整等離子弧的加熱強度。適當調整後,可使工件已加工表面的溫度保持在 150℃以下而不致發生金相組織變化。這種方法適於加工淬硬工件和難加工金屬材料的切削。材料切除率可提高2~20倍,成本降低30~85%。

振動切削

沿刀具進給方向附加低頻或高頻振動的切削加工,可以提高切削效率。低頻振動切削具有很好的斷屑效果,可不用斷屑裝置,使刀刃強度增加,切削時的總功率消耗比帶有斷屑裝置的普通切削降低40%左右。高頻振動切削也稱超音波振動切削,有助於減小刀具與工件之間的摩擦,降低切削溫度,減小刀具的粘著磨損,從而提高切削效率和加工表面質量,刀具壽命約可提高40%。

材料

非金屬材料的切削加工

對木材、塑膠、橡膠、玻璃大理石、花崗石等非金屬材料的切削加工,雖與金屬材料的切削類似,但所用刀具、設備和切削用量等各有特點。

木材切削加工

木材製品的切削加工主要在各種木工工具機上進行,其方法主要有:鋸切、刨切、車削、銑削、鑽削和砂光等。

木材的鋸切通常採用木工圓鋸機或木工帶鋸機(見木工鋸機)。兩者都可用不同鋸齒形狀的刀具(鋸片或鋸帶)進行截料、剖料或切榫。帶鋸切的鋸縫較窄,窄帶鋸切還能切割曲面和不規則的形狀。

刨削通常用木工平刨床或木工壓刨床(見木工刨床)。兩者都可用鏇轉的刨刀刨削平面或型面,其中壓刨床加工可得到較高的尺寸精度。當表面的光潔程度要求較高時可用木工精光刨。

木料的外圓一般在木工車床上車削。

木料的開榫、開槽、刻模和各種型面的加工,可用成形銑刀在木工銑床上銑削。

鑽孔可用木工鑽頭、麻花鑽頭或扁鑽,在台鑽或木工鑽床上進行。小孔也可用手電鑽加工。

木料表面的精整可用木工砂光機。平面砂光可用帶式砂光機;各種型面的砂光可用滾筒式砂光機;端面砂光和邊角倒棱可用盤式砂光機。也可用木工車床或木工鑽床砂光。

木料加工的切削速度比金屬切削高得多,所以刀具的刃口都較薄而鋒利,進給量也較大。如鋸切速度常達40~60米/秒;車削或刨削時,刀具前角常達30°~35°,切削速度達60~100米/秒,故出屑量很大。切削時一般不用切削液,乾切下來的大量木屑可用抽風機吸走。高速鏇轉的木工工具機一般都設有機動進給和安全防護裝置,但不少木材的切削加工仍需用手動進給,因此必須特別注意操作安全。

塑膠切削加工

塑膠的剛度比金屬差,易彎曲變形,尤其是熱塑性塑膠導熱性差,易升溫軟化。故切削塑膠時,宜用高速鋼或硬質合金刀具,選用小的進給量(0.1~0.5 毫米/轉)和高的切削速度,並用壓縮空氣冷卻。若刀具鋒利,角度合適(一般前角為10°~30°,后角為5°~15°),可產生帶狀切屑,易於帶走熱量。若短屑和粉塵太多則會使刀具變鈍並污染工具機,這時需要對工具機上外露的零件和導軌進行保護。切削賽璐珞時,容易著火,必須用水冷卻。

車削酚醛塑膠、氨基塑膠和膠布板等熱固性塑膠時,宜用硬質合金刀具,切削速度宜用 80~150米/分;車削聚氯乙烯或尼龍、電木等熱塑性塑膠時,切削速度可達200~600米/分。

銑削塑膠時,採用高速鋼刀具,切削速度一般為35~100米/分;採用硬質合金刀具,切削速度可提高2~3倍。

塑膠鑽孔可用螺鏇角較大的麻花鑽頭,孔徑大於30毫米時,可用套料鑽。採用高速鋼鑽頭時,常用切削速度為40~80米/分。由於塑膠有膨縮性,鑽孔時所用鑽頭直徑應比要求的孔徑加大0.05~0.1毫米。鑽孔時,塑膠下面要墊硬木板,以阻止鑽頭出口處孔壁周圍的塑膠碎落。

刨削和插削的切削速度低,一般不宜用於切削塑膠,但也可用木工刨床進行整平和倒棱等工作。攻絲時可採用溝槽較寬的高速鋼絲錐,並用油潤滑;外螺紋可用螺紋梳刀切削。對尼龍、電木和膠木等熱固性塑膠,可以用組織疏鬆的白剛玉或碳化矽砂輪磨削,也可用砂布(紙)砂光,但需用水冷卻。由於熱塑性塑膠的磨屑容易堵塞砂輪,一般不宜磨削。

橡膠切削加工

車削硬橡膠工件時,可用刃口鋒利的硬質合金車刀(前角為12°~40°,后角為10°~20°),採用150~400米/分的切削速度,可以乾車,也可用水或壓縮空氣冷卻。如用高速鋼刀具車削,切削速度要低些。

硬橡膠鑽孔可用頂角為80°左右的硬質合金或高速鋼麻花鑽頭乾鑽。當鑽削孔徑為10~20毫米時,切削速度可取21~24米/分。硬橡膠工件也可用松而軟的砂輪磨削。

玻璃切削加工

玻璃(包括鍺、矽等半導體材料)的硬度高而脆性大。對玻璃的切削加工常用切割、鑽孔、研磨和拋光等方法。

對厚度在 3毫米以下的玻璃板,最簡單的切割方法是:用金剛石或其他堅硬物質在玻璃表面手工刻劃,利用刻痕處的應力集中,即可用手摺斷。

玻璃的機械切割一般採用薄鐵板(或不鏽鋼薄片)製成的圓鋸片,並在切削過程中加磨料和水。常用的磨料是粒度為 400號左右的碳化矽或金剛石。當需要把圓棒形的半導體錠料切割成 0.4毫米左右厚度的晶片時,有採用環形圓鋸片,利用其內圓周對棒狀錠料進行切割的,切割0.4毫米厚度的晶片,切縫寬約為0.1~0.2毫米。方形晶片平面的切割常採用薄片砂輪直接劃出劃痕後折斷,圓形晶片也可採用超音波切割。

研磨和拋光玻璃的工作原理與金屬的相似。研磨後的玻璃表面是半透明的細毛面,必須經過拋光後才能成為透明的光澤表面。研磨壓力一般取1000~3000帕,磨料可用粒度為W5~20號的石英砂、剛玉、碳化矽或碳化硼,水與磨料之比約為 1:2。玻璃研磨後,平整的毛面常留有平均深度為4~5微米的凹凸層,且有個別裂紋深入表里,故拋光時常需去除厚達20微米玻璃層,這個厚度約為研磨去除量的1/10左右,但拋光所需的時間遠比研磨長(數小時到數十小時)。拋光碟的材料通常採用毛氈、呢絨或塑膠,所用磨料是粒度W5號以下的氧化鐵(紅粉)、氧化鈰和氧化鋯等微粉(直徑 5微米以下)。研磨時加等量的水製成懸浮液作為拋光劑,在 5~20℃的環境溫度下工作效果較好。

在玻璃上鑽削大孔或中孔時,一般用端部開槽的銅管或鋼管作為鑽頭,在30米/分的切削速度下進行,同時在鑽削部位注入碳化矽或金剛石磨料和潤滑油。鑽孔時,玻璃必須用毛氈或橡膠墊平,以防壓碎。對孔徑5毫米以下的小孔常採用衝擊鑽孔法,即用硬質合金圓鑿以2000轉/分左右的轉速,同時通過電磁振盪器使圓鑿給玻璃表面以6千赫的振動衝擊,這種方法的效率很高,只要10秒鐘就可鑽出孔徑2毫米、深5毫米的小孔。對方孔和異形孔採用超音波(18~24千赫)加工最為方便。

玻璃的外圓加工一般用碳化矽砂輪磨削,也可用金剛石車刀或負前角的硬質合金車刀在2000轉/分左右的轉速下進行車削。

石料切削加工

對大理石、花崗石和混凝土等堅硬材料的加工主要用切割、車削、鑽孔、刨削、研磨和拋光等方法。切割時可用圓鋸片加磨料和水;外圓和端面可採用負前角的硬質合金車刀以10~30米/分的切削速度車削。鑽孔可用硬質合金鑽頭,切削速度為4~7米/分。大的石料平面可用硬質合金刨刀或滾切刨刀刨削;精密平滑的表面可用三塊互為基準對研的方法或磨削和拋光的方法獲得。

金屬切削加工

我國的金屬切削加工工藝,從青銅器時代開始萌芽的,並逐漸形成和發展。從殷商到春秋時期已經有了相當發達的青銅冶鑄業出現了各種青銅工具,如:青銅刀、青銅銼、青銅鋸等等。同時有出土文物與甲骨文記錄表明,這個時期的生產的青銅工具和生活工具,在製造過程中大都要經過切削加工或研磨。我國的冶鑄技術比西歐早一千多年。滲碳、淬火、和煉鋼技術的發明,為製造堅硬鋒利的工具提供了便利的條件。鐵質工具的出現,表明金屬切削加工進入了一新的階段。有記載表明早在三千多年前的商代已經有了鏇轉的琢玉工具,這也就是金屬切削工具機的前身。70年代在河北滿城一號漢墓出土的五銖錢,其外圓上有經過車削的痕跡,刀花均勻,切削振動波紋清晰,橢圓度很小。有可能將五銖錢穿在方軸上然後裝夾在木質的車床上,用手拿著工具進行切削。

八世紀的時候我國就有了金屬切削車床。到了明代,手工業有了很大的發展,各種切削方法,有了較細的分工。如:車、銑、鑽、磨等等。從北京古天文台上的天文儀器可以看出當時採用了與五、六十年代類似的加工方法。這也就說明當時就有較高精度的磨削、車削、銑削、鑽削等等。其動力是畜力和水力。

清末,由於政府腐敗和外國的侵略使我國的科學技術發展停滯不前,金屬加工也處於落後的狀態。

解放前,我國的工業已經十分落後,根本沒有自己的工具機,工具製造業。就連高速鋼這樣的工具材料,麻花鑽這樣的普通工具都不能製造。

解放後,我國的工具機也有了長足的發展。工具機和工具製造業也從無到有,從小到大。

七八十年代,工具材料進一步得到發展,硬質合金和高速鋼的規格和品種不斷增加。如:塗層硬質合金、立方碳化硼,陶瓷等等。到了八十年代數控、數顯設備也開始發展起來了。由於受當時電子設備、微機、傳輸等影響,沒有太大的發展空間。隨著電子設備、微機、傳輸速率的快速發展,數控、數顯設備也快速發展起來了。

參考書目

哈爾濱工業大學、上海工業大學主編:《機械製造工藝學》(第一分冊),上海科學技術出版社,上海,1980。

W.鄧格納等著,張信等譯:《切削加工》,機械工業出版社,北京,1983。(W.Denger, Spanende Forming,Verlag Technik,Berlin,1978.)

Machining Datɑ Handbook,3rd ed.,Vol.1~2,Mac-hinability Data Center, Metcut Research Associa-tion Inc.,Cincinnati,1980.

A.Davidson, Handbook of Precision Engineering,Macmillan Pr.,London,1972.

圖書信息

資料

出版社:電子工業出版社; 第1版 (2009年8月1日)

圖書封面

圖書封面叢書名:高等職業教育教學改革系列規劃教材·機械類

平裝:295頁

正文語種:簡體中文

開本:16

ISBN:9787121094002, 7121094002

條形碼:9787121094002

商品尺寸:25.6 x 18 x 1.4 cm

商品重量:481 g

品牌:電子工業出版社發行部

ASIN:B002NGNPG0

內容簡介

《切削加工》根據工作過程和任務驅動的先進教學理念,以機械加工中的常用的典型加工零件為載體,重點突出普通機械加工操作技能相關的必備專業知識(車、鉗、銑、刨、磨),理論知識以“必需、夠用”為原則編寫而成,在教材內容方面分使用手動工具加工零件、迴轉體零件的加工、零件的平面加工、零件的鍵槽及特性面加工、典型零件的加工五個情境,每個情境中設定了若干任務,每個任務的內容相對獨立,情境中各任務的難度總體上呈遞進關係,情境後配有加工實例,供學生課後訓練使用。每個任務按任務目標→知識準備→任務實施→複習思考等內容展開。力求突出針對性、典型性、實用性。

《切削加工》可作為高職高專、技師學院機械製造與自動化、機電技術、機電一體化、數控技術等機械類專業教材,也可以作為職工培訓教材和工程技術人員學習參考書。

目錄

情境一 使用手動工具加工零件

任務一 軸承座劃線

任務二 圓管和型鋼的鋸削

任務三 六方體和曲面的銼削

任務四 鑽孔、攻螺紋、套螺紋

任務五 方鐵的鏨削

任務六 四方體的刮削

任務七 四方體的研磨

任務八 減速器的裝配與拆卸

情境二 迴轉體零件的加工

任務一 車床的認識與操作

任務二 外圓的車削加工

任務三 階梯軸的車加工

任務四 切斷及外圓溝槽加工

任務五 齒輪軸、輪箍(外、內圓錐面)車加工

任務六 螺紋的車加工

任務七 三角形內螺紋車加工

任務八 軸的外圓磨削加工

任務九 薄壁襯套的內圓磨削加工

情境三 零件的平面加工

任務一 減速器箱體分割面的刨削加工

任務二 車床撥叉的平面銑削加工

任務三 零件的平面磨削加工

情境四 零件的鍵槽及特性面加工

任務一 管道接頭零件銑台階面

任務二 零件的成型面和特性面的銑削加工

任務三 溝槽和切斷的銑削加工

任務四 零件鍵槽、花鍵孔的加工

任務五 圓柱齒輪齒形加工

任務六 三孔連桿孔的鏜加工

情境五 典型零件的加工

任務一 活塞桿的加工

任務二 隔離襯套的加工

任務三 減速器箱體的加工

任務四 圓柱直齒輪的加工

參考文獻

文摘

情境一 使用手動工具加工零件

【情境描述】

通過搖桿臂零件劃線和軸承座劃線,軸承座如圖1.1所示,將鉗工操作的相關基本知識融於其中,使學生掌握有關平面劃線和立體劃線的相關知識。本情境通過典型任務進行學習,以及對鉗工操作中的鋸削、銼削、鏨削、刮削和研磨等方面知識主要套用在哪些方面,鉗工加工工具如何操作等知識的學習,使學生能夠在實際中很好地運用。通過鑽孔、攻螺紋和套螺紋等載體學習鑽床鑽孔的方法及絲錐和板牙的使用。通過減速器的拆裝,掌握一般機械設備拆裝的方法,並要求在實際中能看懂圖紙,根據圖紙要求進行拆裝,並學會在裝配以後如何調整。

任務一軸承座劃線

【任務目標】

(1)掌握鉗工操作的相關基礎知識。

(2)具備識圖的基本知識。

(3)劃線工具的使用。

(4)平面劃線和立體劃線的方法。

(5)劃線操作應達到線條清晰、粗細均勻、圓弧連線圓滑。尺寸誤差不大於+0.3mm。