簡要概述

切分軋制

切分軋制切分軋制(slittingrolling),是型鋼軋制工藝中常採用的技術。即:在鋼坯和型、線材生產中,將一根軋件在特殊的孔型中軋出兩根或兩根以上的並聯軋件,藉助於軋輥或其他切分裝置沿縱向剖分成數根單根軋件的軋制方法,也叫多槽軋制。此法能顯著節省能源和提高軋機生產率,多套用於鋼坯、簡單斷面型材和線材以及部分異形斷面型材,如球扁鋼和T字鋼的生產上。

開發歷史

切分軋制方法的提出已有100多年了,但長期被用於利廢軋制。其過程是先把加熱好的廢鋼軌用具有特殊切分孔型的軋輥切分成頭、腰、底3部分,然後進一步軋成型鋼。20世紀60年代中國等國家開始研究用鋼坯進行切分軋制生產型材並取得了成果。20世紀70年代初期瑞典進行了用初軋和連鑄板坯切分軋制小方坯的研究並取得成果,後來在英國獲得專利。70年代中期加拿大創立了切分軋制技術並推廣到日本、美國、英國等國家。80年代中期中國建成了並聯軋件在變形中分離的軋輥切分軋制,與此同時日本創立了多線軋輥扭切法等新技術。世界上許多國家如美國、日本、俄國、中國、瑞典、義大利、德國和法國等都套用了這種新技術,並取得了良好的經濟效果。

主要方法

切分輪切分法

多條切分軋制

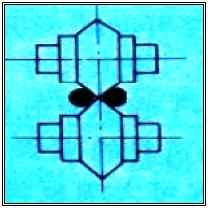

多條切分軋制利用一對從動切分輪和特殊的導衛裝置,將軋出的並聯軋件從連線帶處沿縱向剖分的切分方法。採用這種切分方法時,對孔型設計參數選擇要求精確,而且需增加輔助切分裝置,如切分輪和輥式導衛裝置,只適於一切為二的切分軋制。

圓盤剪下分法

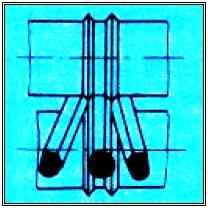

與切分輪切分法相似,它是利用圓盤剪將軋出的並聯軋件從連線帶處沿縱向剖分成單根軋件的切分方法。這種切分方法可用在粗軋機組進行較大斷面軋件的切分,也可用在較小斷面軋件切分圓盤剪上下剪刃重合,切分時軋件易產生扭轉和切偏,安裝調整也不方便。

軋輥切分法

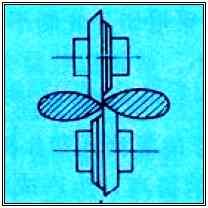

簡稱輥切法,它是依靠軋輥上的特殊孔型(切分孔型)使並聯軋件在變形過程中自行分開的切分方法。這種方法可用於一切為二或多根切分的場合,既可用在連續式軋機上,也可用於橫列式軋機上;既可用於粗軋機較大斷面軋件的切分,也可用於精軋機較小斷面軋件的切分。該法無需增設輔助的剪下裝置,除切分孔導衛裝置外,其他孔型的導衛裝置均可按常規方法設計。其缺點是對孔型設計要求嚴格,切分孔磨損快,對軋輥材質要求高。

火焰切分法

先把鋼坯軋成並聯軋件,再利用火焰切割器從連線帶處把並聯軋件沿縱向剖分成單根軋件的切分方法。這種方法可以同時切分多根軋件,生產率高,但需要裝設火焰切割器,金屬和燃料消耗大並且在切割過程中造成中心缺陷的暴露和氧化,導至軋件表面質量惡化。火焰切分法曾用於由初軋或連鑄板坯切分軋制小方坯或窄板坯的場合,目前很少使用。

技術研討

切分軋制的優點

(1)切分軋制與傳統的單根軋制相比,可以縮短總的軋制時間和部分間隙時間,因而縮短了軋制節奏時間,大幅度提高軋機生產率,一般小時產量可提高20%~30%;(2)當軋機與連鑄配合時,不經開坯,可以熱裝爐或直接軋制,因此可以顯著節約燃料,減少能耗;在現有的軋機上採用切分軋制,可以直接用大坯軋小材,避免二次開坯,或由於軋制周期短、可降低加熱溫度,從而明顯地節省能源;由於切分軋制總變形量小,因而電能消耗也少。綜合能耗可降低5%~20%;

(3)與傳統的多線軋制比,採用切分軋制時,被切分後的軋件同時進入後續機架進行軋制,軋輥彈跳值穩定,軋件短,頭尾溫度差小,因而產品的精度可提高5%~20%;以鋼錠或連鑄坯為原料進行切分軋制時,切分楔的楔入有利於充分破壞鑄態組織,成品內部質量好;

(4)由於切分軋制縮短軋制周期時間和減小了軋件長度,適當加大坯料斷面或減小產品規格,不會受到溫降和設備間距與尺寸的限制,所以在設備能力允許的條件下,可以用小軋機軋大坯,大軋機軋小材來擴大軋機的用坯和軋材的規格範圍;

(5)新建廠時,採用切分軋制不僅可以減少機架,而且所需電機功率小,剪下機數量少,冷床尺寸可縮短,廠房長度也可減小,因此投資減少;在原有軋機上採用切分軋制時由於能源消耗和軋輥消耗的減少,產品質量和生產能力的提高,生產成本可大幅度降低;

(6)在以連鑄板坯為主的國家,由於不再用初軋機軋大鋼錠開坯,可採用切分軋制將板坯切成多條方坯,為中小型軋機供坯。