概述

陶瓷多孔材料

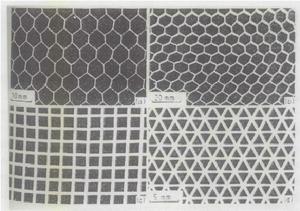

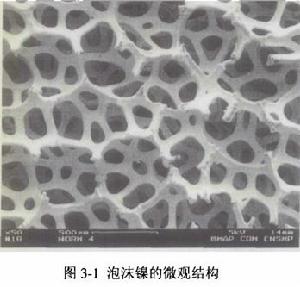

陶瓷多孔材料含一定數量孔洞的固體叫多孔材料,是一種由相互貫通或封閉的孔洞構成網路結構的材料,孔洞的邊界或表面由支柱或平板構成。典型的孔結構有一種是由大量多邊形孔在平面上聚集形成的二維結構,由於其形狀類似於蜂房的六邊形結構而被稱為“蜂窩”材料更為普遍的是由大量多面體形狀的孔洞在空間聚集形成的三維結構,通常稱之為“泡沫”材料。有的文獻把孔隙率從份的叫多孔材料,大於的叫泡沫材料。而從大量的國內外文獻來看,稱為泡沫材料的孔隙率並未大於,如熟知的泡沫鋁,其孔隙率往往低於,有的文獻把孔隙率從一的叫泡沫材料,還有的文獻則認為,由於該材料最初採用發泡法製備,曾稱之為發泡材料,以後發展了滲流等製備法,稱之為通氣性材料,更合適的名稱應為多孔

多孔材料

多孔材料泡沫材料,簡稱多孔材料或泡沫材料。總之,目前沒有一個統一、嚴格、公認的定義。多數學者將多孔材料和泡沫材料視為等同概念。

多孔材料在自然界中普遍存在如木材、軟木、海綿和珊瑚等(“cellulose”這個詞就來源於意為“充滿小孔的”拉丁小詞“cellula”)。

千百年來,這些天然的多孔材料被人們廣泛利用。在多年前的古埃及金字塔中就已經使用了木製建材在羅馬時代軟木就被用作酒瓶的瓶塞。近代人們開始自己製造多孔材料,其中最簡單的是由大量相似的棱形孔洞組成的蜂窩狀材料,可用作輕質構件。更常見的是高分子泡沫材料,其用途廣泛,可用於小到隨處可見的咖啡杯,大到飛機坐艙的減震墊。現代技術的發展使得金屬、陶瓷、玻璃等材料也能像聚合物那樣發泡。這些新型泡沫材料正逐漸地被用作絕緣、緩衝、吸收衝擊能量的材料,從而發揮了其由多孔結構決定的獨特的綜合性能。

一般特性

金屬多孔材料

金屬多孔材料相對連續介質材料而言, 多孔材料一般具有相對密度低、比強度高、比表面積高、重量輕、隔音、隔熱、滲透性好等優點。具體來說, 多孔材料一般有如下六種特性:

1、機械性能的改變

套用多孔材料能提高強度和剛度等機械性能, 同時降低密度, 這樣套用在航天、航空業就有一定的優勢, 據測算, 如果將現在的飛機改用多孔材料, 在同等性能條件下, 飛機重量減小到原來的一半。套用多孔材料另一機械性能的改變是衝擊韌性的提高, 套用於汽車工業能有效降低交通事故對乘客的創造傷害。

波傳播至兩種介質的界面上時, 會發生反射和折射。由於多孔的存在, 增多了反射和折射的可能, 同時衍射的可能也增多了。所以多孔材料能起到阻波的作用。利用這種性質, 多孔材料可以用作隔音材料、減振材料和抗爆炸衝擊的材料。

3、對光電性能改變

多孔材料具有獨特的光學性能, 微孔的多孔矽材料在雷射的照射下可以發出可見光, 將成為製造新型光電子元件的理想材料。多孔材料的特殊光電性能還可以制出燃料電池的多孔電極, 這種電池被認為是下一代汽車最有前途的能源裝置。

4、選擇滲透性

由於目前人們已經能製造出規則孔型而且排列規律的多孔材料,並且, 孔的尺寸和方向已經可以控制。利用這種性能可以製成分子篩, 比如高效氣體分離膜、可重複使用的特殊過濾裝置等。

5、選擇吸附性

由於每種氣體或液體分子的直徑不同, 其運動的自由程不同, 所以不同孔徑的多孔材料對不同氣體或液體的吸附能力就不同。可以利用這種性質製作出用於空氣或水淨化的高效氣體或液體分離膜, 這種分離膜甚至還可重複使用。

6、化學性能的改變

多孔材料由於密度的變小, 一般材料的活性都將增加。基於具有分子識別功能的多孔材料而產生的人造酶, 能大大提高催化反應速度。

材料構成

多孔材料

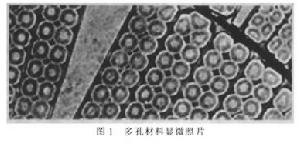

多孔材料燒結多孔材料雖然力學性能和耐腐蝕性能等因存在孔隙而不如緻密金屬,但有些性能如熱交換能力、電化學活性、催化作用等卻因比表面增大而比緻密金屬好得多。多孔材料還具有一系列緻密金屬所沒有的功能,如孔隙能透過氣、液介質,能吸收能量,或起緩衝作用。燒結多孔材料因用途不同而各具特殊性能,如對過濾材料要求過濾精度、透過性和再生性;對某些多孔材料要求熱交換效率、電化學活性、聲阻性、電子發射能力等。

表征多孔結構的主要參數是:孔隙度、平均孔徑、最大孔徑、孔徑分布、孔形和比表面。除材質外,材料的多孔結構參數對材料的力學性能和各種使用性能有決定性的影響。由於孔隙是由粉末顆粒堆積、壓緊、燒結形成的;因此,原料粉末的物理和化學性能,尤其是粉末顆粒的大小、分布和形狀,是決定多孔結構乃至最終使用性能的主要因素。多孔結構參數和某些使用性能(如透過性等)都有多種測定原理和方法。孔徑常用氣泡法、氣體透過法、吸附法和汞壓法等來測定,比表面常用低溫氮吸附法和流體透過法來測定。選擇測定方法時應儘量選用與使用條件相近的方法。流體透過多孔體的運動在層流條件下服從達西公式,即流速與壓力梯度成正比,與流體粘度成反比,其比例常數即透過係數為反映材料透過能力的特徵參數。當貫通孔隙度、孔徑增大時,或多孔體厚度、流體粘度減小時,燒結多孔材料的透過能力隨之增大。燒結多孔材料的力學性能不僅隨孔隙度、孔徑的增大而下降,還對孔形非常敏感,即與“缺口”效應有關。孔隙度不變時,孔徑小的材料透過性小,但因顆粒間接觸點多,故強度大。過濾精度即阻截能力是指透過多孔體的流體中的最大粒子尺寸,一般與最大孔徑值有關。孔徑分布是多孔結構均勻性的判據。對於過濾材料要求在有足夠強度的前提下,儘可能增大透過性與過濾精度的比值。根據這些原理,發展出用分級的球形粉末為原料,製成均勻的多孔結構,用粉末軋制法製造多孔的薄帶和焊接薄壁管,發展出粗孔層與細孔層複合的雙層多孔材料。

多孔材料可由多種金屬和合金以及難熔金屬的碳化物、氮化物、硼化物和矽化物等製成,但常用的是青銅、不鏽鋼、鎳及鈦等。多孔材料的孔隙度一般在15%以上,最高可達90%以上,孔徑從幾百埃到毫米級。多孔材料的孔隙度一般粗分為低孔隙度(<30%)、中孔隙度(30~60%)、高孔隙度(>60%)三類,孔徑分為粗孔(>50μm)、中等孔(2~50μm)和微孔(<2μm)三種。低孔隙度的多孔材料主要是含油軸承,高孔隙度的還包括金屬纖維多孔材料和泡沫金屬,主要用於電池極板、絕熱、消音、防震等。大量使用的過濾材料和發汗冷卻材料(見金屬發汗材料)多為中等孔隙度。過濾用的多孔材料可按過濾精度和流量分成等級系列。

製造工藝

多孔材料

多孔材料製造多孔材料的粉末原料,可根據用途和性能要求,選用球形和不規則形狀的粉末或金屬纖維。用球形粉末易於獲得流體阻力小、結構均勻、再生性好的過濾和流態控制用的多孔材料,但這種粉末製品的力學性能不如不規則形狀粉末的製品。不規則形狀粉末或纖維用於製造孔隙度高的材料。為了獲得由粉末顆粒疊排造成的多孔結構,製造多孔材料的成形壓力和燒結溫度一般低於製造燒結緻密材料。

多孔材料的孔徑、強度等性能在很大程度上取決於所選用粉末的平均粒度、粒度分布、顆粒形狀等;為了制出預定性能的材料,通常要對粉末進行預處理,如退火、粒度分級、球化和球選以及加入各種添加劑(造孔劑、潤滑劑、增塑劑)等。成形工藝除一般的冷模壓-燒結工藝外,還可根據製品的形狀尺寸等,選用松裝燒結(簡單異形製品)、粉末軋制(厚度0.1~3mm的板、帶、管)、擠壓 (異形長製品)、等靜壓制(異形大製品)和粉漿澆注(複雜異形製品)等工藝(見粉末冶金燒結,粉末冶金成形)。如以金屬纖維作原料,常用在液體中沉積的方法製備均勻分布的纖維氈,然後再壓制、燒結成金屬纖維多孔材料。用粉末製造泡沫金屬,要將發泡劑和固化劑同粉末均勻混合成形,並在加熱過程中經發泡固化和燒結。這類泡沫金屬的孔隙度可高達90%以上。為改善綜合性能,還可用不同粒度的粉末製作不同孔徑的雙層或多層結構的材料,或將粉末與金屬網或纖維一起成形,製成纖維增強材料。

套用前景

多孔材料

多孔材料在眾多的多孔材料中, 製備角度, 無序孔多孔材料的製備較易, 成本較低, 易於大量推廣和使用。例如泡沫金屬。目前常見的方法有五種:

(1)粉末治金法, 它又可分為鬆散燒結和反應燒結兩種;

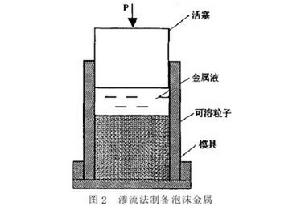

(2)滲流法;

(3)噴射沉積法;

(4)熔體發泡法;

(5)共晶定向凝固法。

將一定粒徑的可溶性鹽粒裝填在模具中壓實, 並隨模具一起放入爐內加熱, 同時在電阻式坩堝爐內配製所需的合金, 待合金熔化完畢, 出爐澆入模具中, 通過在金屬液表面施加一定的壓力使其滲透到粒子之間的縫隙之中;當金屬液凝固後便可得到金屬合金與粒子的複合體, 用水將複合體中的鹽粒溶去, 即可製得具有三維連通泡孔的泡沫合金。但是這種方法生產的材料性能不均勻, 質量很難控制。

可控孔多孔材料的製備過程相對複雜, 且技術條件要求較高。從前面分析的特性來看, 可控孔多孔材料擁有許多無序孔多孔材料所不具備的特性, 隨著新技術的發展, 可控孔多孔材料的製備方法將越來越成熟, 這類方法必將成為今後多孔材料科學的發展趨勢。

無機非金屬材料

| 材料與我們的生活息息相關,一般材料可以分為金屬材料、無機非金屬材料、有機材料和複合材料四大類,而無機非金屬材料更是在我們的生活中扮演著重要的角色。玻璃、水泥、陶瓷、耐火材料、半導體材料、絕緣材料……這些材料在建築、醫學、日常生活常常見到,還有一些新型無機非金屬材料也慢慢地滲入到方方面面。這此任務就是搜尋這些不同的無機非金屬材料。 |