技術簡介

高壓無氣噴塗是將塗料經加壓泵加壓至9.8MPa- 29.4MPa的壓力,然後通過特製的橄欖形噴嘴小孔噴出,這種高壓的漆流衝出噴嘴進入大氣時,立即劇裂膨脹並碎裂為極細的漆霧直接噴射到工件的表面。由於塗料是通過高壓泵被增壓至高壓,而塗料本身並不與壓縮空氣混合,這與採用壓縮空氣霧化塗料的空氣噴塗完全不同,因而被稱為無氣噴塗。

無氣噴塗技術和設備的發展,拓展了無氣噴塗的套用領域,在船舶、車輛、鋼結構件、橋樑、石油、石化、建築及機械行業已廣泛套用。是目前套用最廣泛的塗裝方法之一。現代化的造船廠幾乎完全離不開無氣噴塗。

從20世紀50年代無氣噴塗技術問世以來,無氣噴塗工藝及設備始終保持快速的發展,特別是造船工業和建築業的高速增長,更促進了無氣噴塗技術的飛躍。我國從20世紀80年代開始開發無氣噴塗技術和無氣噴塗設備,中國船舶工業總公司重慶長江塗裝機械廠是國內最早開發無氣噴塗設備的廠家之一,目前其水平已接近國際先進水平。

分類

無氣噴塗可分為熱噴型、冷噴型、靜電噴塗型、空氣補助型等類型。無氣噴塗技術和設備的發展是十分緊密聯繫在一起的。

(1)初期的無氣噴塗是採用齒輪泵給塗料加壓,但壓力不高,在常溫下塗料的霧化效果不佳。為彌補這種缺陷,採用將塗料預先加熱,然後再加壓噴出的辦法,這種方法稱為熱噴型無氣噴塗。由於設備較大,使用受到限制,未獲得普遍採用。

(2)後來採用柱塞泵給塗料加壓,塗料壓力高,霧化效果好,塗料不需加熱,操作比較簡單,這種方法稱為冷噴型無氣噴塗。噴塗效率高,漆霧飛濺少,能獲得較厚的塗膜,最適宜對大型工件進行大面積的噴塗,因而被普遍採用。在此基礎上,將塗料預先加熱對噴塗高黏度塗料和高固體分塗料,能改善霧化效果,提高裝飾性,獲得較厚塗膜。

(3)靜電無氣噴塗是無氣噴塗和靜電噴塗兩種噴塗技術的結合,充分發揮了兩者的特點和優勢,提高了塗裝效率。

(4)雙組分無氣噴塗是為了適應雙組分塗料的噴塗而發展起來的新方法。

(5)空氣輔助無氣噴塗吸收了空氣噴塗的優點來改善無氣噴塗,噴塗壓力低,只需普通無氣噴塗壓力的1/3左右。

特點

優點

高壓無氣噴塗

高壓無氣噴塗(1)塗裝效率高:無氣噴塗效率可達到 ,比空氣噴塗高3倍,比刷塗高10倍以上,特別適宜噴塗大型工件和大面積工件。無氣噴塗可獲得較厚的塗膜,減少噴塗次數,提高塗裝效率。

(2)塗膜質量好:無氣噴塗的漆霧中不含壓縮空氣,避免了壓縮空氣中的水、油、灰塵進入塗膜,提高了塗膜的質量。

(3)大大減少了對環境的污染:無氣噴塗不採用空氣霧化,漆霧飛濺少,塗料中不需要加稀釋劑或只加極少量稀釋劑,大大減少了VOC的排放,有利於環境的保護。

(4)對塗料黏度的適應性廣:無氣噴塗可用於噴塗黏度較低的普通塗料,也可噴塗高黏度塗料、厚漿型塗料,對後者更為適用。

缺點

(1)對噴塗小型工件不太適用,因噴塗時漆霧的飛逸和無效噴塗造成塗料的損耗遠遠大於空氣噴塗。與刷塗相比,無氣噴塗要多消耗塗料20%-30%。

(2)無氣噴塗槍沒有塗料噴出量和噴霧幅寬調節機構,因而在噴塗作業中不能調節塗料噴出量和噴幅寬度,只有更換噴嘴才能實現調節,給噴塗作業帶來一定的困難。

(3)塗料噴出的壓力很高,噴射的速度很大,容易刺穿操作者的皮膚,造成傷害,需要特別注意。

(4)與空氣噴塗相比,無氣噴塗的設備投資較大。

原理

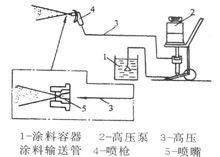

圖1 無氣噴塗原理圖

圖1 無氣噴塗原理圖無氣噴塗原理如圖1。高壓泵將塗料施加高壓(通常為11MPa- 25MPa),使塗料從噴嘴噴出。塗料離開噴嘴的瞬間,以高達100m/s的速度與空氣發生激烈的高速衝撞,使塗料破碎成微粒。塗料微粒的速度未衰減前,繼續向前不斷與空氣多次衝撞,塗料微粒不斷被粉碎,從而實現塗料的霧化,並粘附在工件的表面。

無氣噴塗設備

設備組成

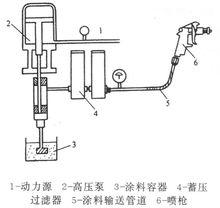

圖2 無氣噴塗設備的組成

圖2 無氣噴塗設備的組成無氣噴塗設備一般由動力源、高壓泵、蓄壓過濾器、輸漆高壓軟管、塗料容器、噴槍等部分組成(見圖2)。

(1)動力源:塗料加壓的高壓泵的動力源有壓縮空氣驅動、電力驅動、柴油機驅動三種,一般採用壓縮空氣驅動,操作比較簡單、安全。船廠都採用壓縮空氣驅動。壓縮空氣作動力源的裝置包括空氣壓縮機(或貯氣罐)、壓縮空氣輸送管道、閥門、油水分離器等。

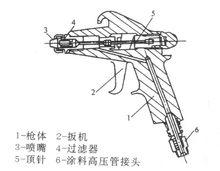

圖3 手持式無氣噴槍結構圖

圖3 手持式無氣噴槍結構圖(2)噴槍:無氣噴槍由槍體、噴嘴、過濾器、扳機、密封墊、連線件等組成。無氣噴槍只有塗料通道,沒有壓縮空氣通道,並要求塗料通道有優異的密封性和耐高壓性,不泄漏加壓後的高壓塗料,槍體要輕巧,扳機啟閉方便,操作要靈活。無氣噴槍有手持式噴槍、長桿式噴槍、自動噴槍等多種類型。手持式噴槍結構輕巧,操作方便,可用於固定和不固定場合的各種無氣噴塗作業。其結構如圖3。長桿式噴槍桿長0.5m- 2m,噴槍前端有迴轉機械,可作90°的旋轉,適用於高大工件的噴塗。自動噴槍的啟閉由噴槍尾部的氣缸控制,噴槍的移動由自動線的專用機構自動控制,適用於塗裝自動線的自動噴塗。

(3)高壓泵:高壓泵按工作原理分為復動型和單動型。按動力源分為氣動、油壓、電動3種,氣動高壓泵使用最廣泛。氣動高壓泵以壓縮空氣為動力,空氣壓力一般為0.4MPa- 0.6MPa,通過減壓閥調節壓縮空氣壓力來控制塗料壓力,塗料壓力可達到壓縮空氣輸入壓力的幾十倍。其壓力比有16:1、23:1、32:1、45:1、56:1、65:1等多種,分別適用於不同品種和不同黏度的塗料。

氣動高壓泵的最大特點是安全,結構較簡單,容易操作,其缺點是耗氣量大,噪聲較大。油壓高壓泵以油壓為動力,油壓達5MPa,用減壓閥調控噴塗壓力,油壓高壓泵的特點是動力消耗較低,噪聲低,使用也安全,但需要專用的油壓源。電動高壓泵直接用交流電驅動,移動方便,最適宜於不固定的噴塗場所,成本低,噪聲也低。

(4)蓄壓過濾器:通常蓄壓與過濾機構組合為一體,稱為蓄壓過濾器。蓄壓過濾器由筒體、過濾網、網架、放泄閥、出漆閥等組成。其作用是使塗料壓力穩定,避免高壓泵的柱塞往復運動至轉換點時,造成塗料輸出的瞬間中斷。蓄壓過濾器的另一個作用是濾掉塗料中的雜質,避免噴嘴堵塞。

(5)輸漆管道:輸漆管道是高壓泵與噴槍之間的塗料通道,必須耐高壓、耐塗料浸蝕,耐壓強度一般為12MPa-25MPa,還應有消除靜電的功能。輸漆管道的構造分三層,最里為尼龍管坯,中層為不鏽鋼絲或化纖編織網,外層為尼龍、聚氨酯或聚乙烯。還必須編入接地導線,供噴塗時接地用。

設備選用原則

無氣噴塗設備有多種型號,選用時應根據下列3個因素酌情選用。

(1)根據塗料特性選用:首先要考慮塗料的黏度,對高黏度、難霧化的塗料要選用壓力比高或有加熱系統的設備。雙組分塗料、水性塗料、富鋅塗料等特殊塗料要選用專用型號的設備。

(2)根據被塗工件狀況及生產批量選用:這是選擇設備的主要因素。對被塗工件小或批量小,一般選塗料噴出量較小的型號,工件大及批量大如船舶、橋樑、汽車、塗裝連續自動線等,可選用塗料噴出量大的型號。通常塗料噴出量< 2L/min為小型,2L/min- 10L/min為中型,> 10L/min為大型。

(3)根據所具備的動力源選用:一般的噴塗作業場所都有壓縮空氣源,都可選擇氣動無氣噴塗設備。若無壓縮空氣源,只有電源,應選用電動無氣噴塗設備。若既無氣源又無電源,則可選用引擎驅動的無氣噴塗設備 。