工藝特點

(1)鈑金零件構成飛機機體和氣動外形。鈑金零件構成飛機機體的框架和氣動外形,零件尺寸大小不一,形狀複雜,選材各異,產量不等,品種繁多。目前,國產小型飛機鈑金件大約有6 000項,大型飛機鈑金件大約有20 000項。鈑金零件形狀複雜,質量控制嚴格,有一定的使用壽命要求,對成形後的零件有明確的力學性能和物理性能的要求,與其他行業的鈑金零件相比技術要求高,難度大。

(2)鈑金零件的製造是以專用設備為主,配合手工技藝和經驗操作來實現的。鈑金專用設備是飛機鈑金工藝技術發展的標誌和工藝技術預研成果的載體,對零件成形質量有著決定性作用。這些設備的研製周期長,技術含量高,投資巨大,社會需求量小,設備利用率不高,設備的更新較慢,這就要求技術工人必須具有良好的手工技藝。

(3)飛機鈑金零件使用的工藝裝備數量很大。由於鈑金零件加工過程變形大,只有使用足夠數量的工藝裝備才能滿足設計技術要求,因此生產準備工作繁重。

(4)廣泛採用樣板、模胎和檢驗型板等剛性量具進行檢驗工作。

零件分類

飛機鈑金零件分類也就是根據零件的相似性,按照一定的原則對零件進行分類。相似性分為材料相似性,工藝相似性和結構相似性。材料相似性,指材料品種、狀態的相似性;工藝相似性,指零件的加工方祛、工藝裝備和使用設備的相似性;結構相似性,指零件的尺寸、形狀、使用部位及零件上所具有的結構要素的相似性。

1.按飛機鈑金零件結構特徵分類

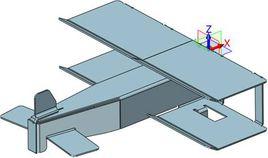

飛機鈑金零件有蒙皮、隔框、壁板、翼肋、導管等。

2.按飛機鈑金零件材料品種分類

飛機鈑金零件基本上可分為型材零件、板材零件和管材零件三大類,每類材料零件又可進一步細分。

成形技術

飛機鈑金成形是飛機薄壁零件的基本加工方法。是鈑金成形工藝的一個重要套用方面。由金屬板材構成的薄殼結構仍然是當代飛機的主體,鈑金零件占飛機零件總數的50%以上,其成形技術在飛機生產中占有十分重要的地位。鈑金零件構成飛機機體的框架和氣動外形,零件品種多,形狀複雜,選材各異,批量不大,對零件的表面質量、重量、尺寸協調性和成形後的使用性能有嚴格要求,技術要求高,加工難度大,有明顯的行業特點。材料以鋁合金、鎂合金、鋁鋰合金、鈦合金等輕合金為主,也有不鏽鋼、高強度合金鋼等,除一般工業領域中常用的成形方法外,拉形、拉彎、滾彎、液壓橡皮囊成形等占有較大比重。隨著近代飛機結構的改進及新型材料的套用,在飛機整體壁板數控噴丸成形,鈦合金、鋁合金和鋁鋰合金超塑性成形,鏡面蒙皮成形以及大型蒙皮壁板的時效應力鬆弛成形和校形等方面都有較大發展。飛機鈑金零件成形以專用設備為主,使用的工裝(模具等)品種多,占飛機工裝數量的65%,協調關係複雜,製造周期長,是縮短飛機生產準備周期的主要環節。隨著成形過程的計算機仿真及參數最佳化,成形設備的數控化、柔性化與智慧型化,以及飛機鈑金零件製造過程的數據模型及數據管理技術的發展,飛機鈑金工藝將成為一門先進的綜合性套用技術。

椽皮成型

飛機上的骨架零件如隔框和翼肋大都是用鈑材製造的,這類零件的準確度要求較高,數量多(中型飛機有框肋零件4000~5000件),製造勞動量較大。航空飛行器的框肋結構鈑金件有兩種特殊的特點:一是框肋類零件通常是形狀結構複雜,帶彎邊、變斜角、外緣變曲率,並且在零件上一般分布有減輕孔或加強埂;二是框肋類零件的種類多、數量少;由於以上特殊性,在常用的框肋類零件成型方法中,用橡皮成型法最為經濟,故用的最多。

當橡皮承受高壓時,行為特徵如同液體,因此,當壓力增高時,橡皮膜保持為模具形狀。橡皮成型方法通常有兩種:一是橡皮囊成型法;二是橡皮墊成型法。

在橡皮囊成型法中,通常是用一種有彈性的橡皮膜,橡皮膜被封閉管道系統中的油膨脹。膨脹的橡皮膜迫使板料成型為模具的形狀。隨著框肋類零件厚度的增大和精度的提高,橡皮成型時橡皮所能提供的單位壓力也在不斷提高。現在我國航空企業使用的77000t橡皮囊液壓機的單位壓力可達100MPa。目前橡皮囊液壓成型工具機主要有兩類:一類為框架式,另一類為圓筒式。

在橡皮墊成型法中,採用充滿厚橡皮板的橡皮容框作為通用上模,當容框壓下時,橡皮受壓產生彈性流動將置於模胎上的板料包在模胎表面上,與模胎的形狀相同,壓製成零件。橡皮墊成型機通常有向上推進式和向下推進式兩種,在各式成型機的兩側配備有送料台,當傳送大尺寸板料時一般由動力送料機構完成。對於向下推進式成型機,不需要特殊的基礎.底部通常是平坦且有較大面積的區域,這使得模具安放十分安全;上推式成型機則需要一個基底凹坑,以便工作高度能達到適當位置,並且能容納底部的凸起。

橡皮成型的主要優點:成型前準備時間較短,一次可同時成型多個零件,生產效率高;使用半模、模具整修簡單;零件的表面質量高等。

橡皮成型存在的缺點:通常情況下,橡皮成型只能對零件進行初步成型,成型後的零件還需要手工修正,適當增大壓力,可使手工修正工作量減小;橡皮成型需要壓力高的壓床,這使薄件的加工受到限制;橡皮成型主要用於形狀較簡單的高強度鋁合金的加工,複雜零件的加工受到限制;橡皮使用壽命有限,材料的利用率較低。

用於框肋零件成型的橡皮壓床有兩類:橡皮壓床和橡皮囊式壓床。

拉形

拉形用於製造曲率變化較平緩的大型鈑金件,是雙曲度蒙皮零件常用的加工方法,通過單向拉伸,使板料的纖維產生不等量延伸,在成型過程中,板料的兩邊用拉形機的夾鉗夾緊,拉形模由工作檯頂升到和板料接觸,使板料產生不均勻的拉應變而與模具貼合。拉形常用於凸、凹雙曲度蒙皮以及馬鞍形雙曲度蒙皮的加工。這類零件的表面質量要求高,外形準確度要求高,形狀複雜,尺寸大。

按加力方式和夾鉗相對模胎的位置不同,拉形可以分為兩類:縱拉和橫拉。縱拉和橫拉的基本原理相同,但在具體細節上和所用設備的結構上有所差異。