光刻技術

積體電路製造中利用光學-化學反應原理和化學、物理刻蝕方法,將電路圖形傳遞到單晶表面或介質層上,形成有效圖形視窗或功能圖形的工藝技術。隨著半導體技術的發展,光刻技術傳遞圖形的尺寸限度縮小了2~3個數量級(從毫米級到亞微米級),已從常規光學技術發展到套用電子束、X射線、微離子束、雷射等新技術;使用波長已從4000埃擴展到0.1埃數量級範圍。光刻技術成為一種精密的微細加工技術。

雷射光刻

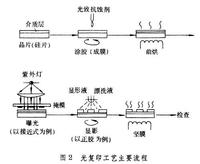

雷射光刻常規光刻技術是採用波長為2000~4500埃的紫外光作為圖像信息載體,以光致抗蝕劑為中間(圖像記錄)媒介實現圖形的變換、轉移和處理,最終把圖像信息傳遞到晶片(主要指矽片)或介質層上的一種工藝(圖1)。在廣義上,它包括光複印和刻蝕工藝兩個主要方面。

光複印和刻蝕工藝

①光複印工藝:經曝光系統將預製在掩模版上的器件或電路圖形按所要求的位置,精確傳遞到預塗在晶片表面或介質層上的光致抗蝕劑薄層上。

②刻蝕工藝:利用化學或物理方法,將抗蝕劑薄層未掩蔽的晶片表面或介質層除去,從而在晶片表面或介質層上獲得與抗蝕劑薄層圖形完全一致的圖形。積體電路各功能層是立體重疊的,因而光刻工藝總是多次反覆進行。例如,大規模積體電路要經過約10次光刻才能完成各層圖形的全部傳遞。

在狹義上,光刻工藝僅指光複印工藝,即圖1中從④到⑤或從③到⑤的工藝過程。

雷射光刻

雷射光刻曝光方式常用的曝光方式分類

接觸式曝光和非接觸式曝光的區別,在於曝光時掩模與晶片間相對關係是貼緊還是分開。接觸式曝光具有解析度高、複印面積大、複印精度好、曝光設備簡單、操作方便和生產效率高等特點。但容易損傷和沾污掩模版和晶片上的感光膠塗層,影響成品率和掩模版壽命,對準精度的提高也受到較多的限制。一般認為,接觸式曝光只適於分立元件和中、小規模積體電路的生產。

非接觸式曝光主要指投影曝光。在投影曝光系統中,掩膜圖形經光學系統成像在感光層上,掩模與晶片上的感光膠層不接觸,不會引起損傷和沾污,成品率較高,對準精度也高,能滿足高集成度器件和電路生產的要求。但投影曝光設備複雜,技術難度高,因而不適於低檔產品的生產。現代套用最廣的是1:1倍的全反射掃描曝光系統和x:1倍的在矽片上直接分步重複曝光系統。

直接分步重複曝光系統(DSW)超大規模積體電路需要有高解析度、高套刻精度和大直徑晶片加工。直接分步重複曝光系統是為適應這些相互制約的要求而發展起來的光學曝光系統。主要技術特點是:①採用像面分割原理,以覆蓋最大晶片面積的單次曝光區作為最小成像單元,從而為獲得高解析度的光學系統創造條件。②採用精密的定位控制技術和自動對準技術進行重複曝光,以組合方式實現大面積圖像傳遞,從而滿足晶片直徑不斷增大的實際要求。③縮短圖像傳遞鏈,減少工藝上造成的缺陷和誤差,可獲得很高的成品率。④採用精密自動調焦技術,避免高溫工藝引起的晶片變形對成像質量的影響。⑤採用原版自動選擇機構(版庫),不但有利於成品率的提高,而且成為能靈活生產多電路組合的常規曝光系統。這種系統屬於精密複雜的光、機、電綜合系統。它在光學系統上分為兩類。一類是全折射式成像系統,多採用1/5~1/10的縮小倍率,技術較成熟;一類是1:1倍的折射-反射系統,光路簡單,對使用條件要求較低。

光致抗蝕劑

簡稱光刻膠或抗蝕劑,指光照後能改變抗蝕能力的高分子化合物。光蝕劑分為兩大類。①正性光致抗蝕劑:受光照部分發生降解反應而能為顯影液所溶解。留下的非曝光部分的圖形與掩模版一致。正性抗蝕劑具有解析度高、對駐波效應不敏感、曝光容限大、針孔密度低和無毒性等優點,適合於高集成度器件的生產。②負性光致抗蝕劑:受光照部分產生交鏈反應而成為不溶物,非曝光部分被顯影液溶解,獲得的圖形與掩模版圖形互補。負性抗蝕劑的附著力強、靈敏度高、顯影條件要求不嚴,適於低集成度的器件的生產。

技術特點

半導體器件和積體電路對光刻曝光技術提出了越來越高的要求,在單位面積上要求完善傳遞圖像的信息量已接近常規光學的極限。光刻曝光的常用波長是3650~4358埃,預計實用解析度約為1微米。幾何光學的原理,允許將波長向下延伸至約2000埃的遠紫外波長,此時可達到的實用解析度約為0.5~0.7微米。微米級圖形的光複印技術除要求先進的曝光系統外,對抗蝕劑的特性、成膜技術、顯影技術、超淨環境控制技術、刻蝕技術、矽片平整度、變形控制技術等也有極高的要求。因此,工藝過程的自動化和數學模型化是兩個重要的研究方向。