簡介

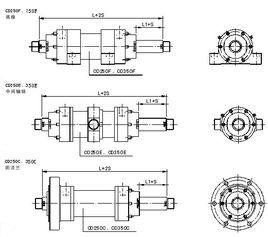

雙桿液壓缸是活塞的兩側都有活塞桿的液壓缸,一般為雙向液壓驅動,可實現等速往復運動。

液壓缸的結構基本上可以分為缸筒和缸蓋、活塞和活塞桿、密封裝置、緩衝裝置和排氣裝置五個部分 。

活塞式液壓缸

1.雙桿液壓缸

液壓缸固定——實心雙桿:空間位置為有效行程的三倍。

活塞桿固定——空心雙桿:空間位置為有效行程的兩倍。

2. 單桿液壓缸

(1)無桿腔進油,有桿腔回油。

(2)有桿腔進油,無桿腔回油。

(3)差動連線—左右兩腔接通,且都通壓力油 。

液壓缸的組成

1.缸體組件

螺栓聯接、螺釘聯接、半環聯接、焊接、鋼絲擋圈聯接、拉桿聯接;

2.活塞組件

螺母開口銷、焊接、半環套環、半環、卡簧、雙螺母;

3. 密封裝置

(1) 間隙密封。

(2)活塞環密封。

(3)橡膠圈密封。

4. 緩衝裝置

(1) 間隙緩衝。

(2)可變節流緩衝。

(3)可調節流緩衝。

5.排氣裝置

(1) 排氣塞。

(2)排氣閥 。

液壓缸的靜態特徵

1.推力和運動速度 實際推力和速度由於摩擦損失和油液泄漏損失的影響,要比計算值小些。

2.容積效率、機械效率和總效率 。

液壓缸的設計

設計的依據

(1)設備的用途工件條件。

(2)工作機構的結構特點、負載情況、速度要求、行程大小和動作要求。

(3)液壓系統所選定的工作壓力。

(4)材料、配件和加工工藝的現狀。

(5)有關國家標準和技術規範等。

設計注意事項

(1)在保證設計要求的前提下,儘量使結構簡單、緊湊、尺寸小,採用標準形式和標準件,使設計、製造容易,裝配、調整、維護方便。

(2)應儘量使活塞桿在多拉狀態下承受最大負載,在多壓狀態下具有良好的縱向穩定性。 (3)在確定與設備的固定形式時,必須考慮缸體受熱後的伸長問題,為此,缸體只應在一端固定,而讓另一端能自由伸縮。

設計步驟

(1)選擇液壓缸的類型和各部分的結構形式。

(2)確定基本參數:P、D、d。

(3)結構計算與驗算:包括缸筒壁厚、外徑、端蓋的強度計算,活塞桿強度和穩定性驗算,以及各部分連線結構的強度計算。

(4)導向、密封、緩衝、排氣及防塵裝置設計。

(5)整理設計計算書,繪製裝配圖和零件圖 。

雙桿液壓缸常見故障及修復工藝

雙桿液壓缸在使用過程中常由於密封件磨損、缸筒磨損、內壁劃傷、內壁腐蝕、活塞或活塞桿劃傷等造成故障,液壓設備執行元件塗壓缸的密封性能直接影響到設備的性能,尤其是較大的液壓缸在其密封性受損後,修復或更換零部件比較困難且成本較高。

傳統的修複方法是將損壞的部件進行拆卸後外協修復,或是進行刷鍍及表面的整體刮研,但修復周期長,修復費用高。

修復工藝如下:

1、表面處理:首先清洗和打磨,用脫脂棉蘸丙酮或無水乙醇將將劃傷部位清洗乾淨後進行打磨。(若不先清洗而直接進行打磨,會使油污浸入缸體,造成粘接不牢,甚至脫落。打磨時先將擠傷部位高出基準面的部分打磨至基準面以下,以防止柱塞的再劃傷,再用什錦銼將劃傷溝槽內的油污、異物剔出,最後用旋轉銼將整個劃傷面打毛。) 清洗和加溫乾燥,對已打磨好的劃傷面用丙酮擦試乾淨。然後用熱風機或碘鎢燈將水分烤乾,同時也對待修復表面進行預熱,尤其在室溫低於15℃的情況下,必須對待修復表面進行預熱。

2、調和材料:嚴格按照比例進行調和,並攪拌均勻,直到沒有色差。

3、塗抹材料:塗抹到劃傷表面;第一層要薄,要均勻且全部覆蓋劃傷面,以確保材料與金屬表面最好的粘接,再將材料塗至整個修復部位後反覆按壓,確保材料填實並達到所需厚度,使之比缸筒內壁表面略高。

4、固化:材料在24℃下完全達到各項性能需要24小時,為了節省時間,可以通過鹵鎢燈提高溫度,溫度每提升11℃,固化時間就會縮短一半,最佳固化溫度70℃。

5、材料固化後,用細磨石或刮刀,將高出表面的材料修復平整,施工完畢 。