工程概述

重慶九龍發電廠煙氣脫硫裝置全貌

重慶九龍發電廠煙氣脫硫裝置全貌重慶九龍電力股份有限公司重慶九龍發電廠為一台容量200MW的火力發電廠,於1996年投運,鍋爐出力為670噸/小時,處理煙氣量為830000 Nm3/h(乾態),880000Nm3/h(濕態),煙氣中SO2含量為 8200-10000mg/Nm3,採用石灰石-石膏濕法煙氣脫硫技術,脫硫率要求95%以上,排煙SO2含量滿足國家規範《電廠大氣污染排放標準》要求。本脫硫裝置為EPC建設方式,由中電投遠達環保工程有限公司總承包,脫硫技術採用石灰石-石膏濕法脫硫技術,引進日本國三菱液柱塔脫硫技術,其中的吸收塔內部裝置和循環泵由三菱供貨。

工程從2003年2月正式開工建設,2004年5月順利實現脫硫島受電,2004年11月20日首次通煙,2005年1月30日順利通過168小時試運行。168小時期間脫硫率平均為97.64%。

系統設計情況

本裝置採用石灰石-石膏濕法脫硫技術,引進日本國三菱液柱塔脫硫技術,主要的工藝系統為煙氣系統、吸收塔吸收系統、石灰石磨製系統、石膏脫水系統以及一些輔助的公用系統,如電氣系統、熱控控制系統、工藝水和壓縮空氣系統等。

設計條件下性能與保證值是:

⑴脫硫率:≥95%;

⑵FGD出口煙塵濃度:≤70 mg/Nm3(乾態, 6%O2)

⑶煙囪入口煙氣溫度:≥80℃;

⑷石膏品質石膏純度≥90wt%、含水量≤10wt%

⑸廢水排放量:27t/h;

⑹裝置可用率:≥95%;

⑺石灰石消耗量:12.7 t/h

⑻工藝水消耗量:126.6 t/h

⑼電耗:≤5900kW

主要工藝流程

來自鍋爐引風機的煙氣,經過布置在脫硫島入口處的原煙氣擋板後進入增壓風機,增壓風機採用動葉可調風機,增壓後再進入吸收塔,吸收塔設計為U型塔,分為順流區和逆流區,煙氣先進入順流區,然後再進入逆流區,經過脫硫後,經過除霧器脫除煙氣中的霧滴後進入淨煙道,在吸收塔出口的淨煙道布置有SGH換熱器,將煙氣加熱到82℃以上後通過淨煙道擋板進入煙囪排放。

為保證鍋爐在起動階段和煙氣脫硫設備(FGD)停運期間有煙氣通道,設計了100%旁路煙道,煙氣通過旁路煙道進入煙囪。

吸收塔設計了5台再循環泵,4用1備,按照液氣比要求保持足夠的漿液循環量;設計了2台氧化風機,1用1備,將亞硫酸鈣氧化成硫酸鈣;設計了2層除霧器,以除去煙氣中夾帶的霧滴;設計了6台攪拌器,4檯布置在氧化區,2檯布置在中和區,防止漿液發生沉澱;設計了事故噴淋系統,當FGD入口煙氣溫度過高、緊急停止、吸收塔所有循環泵故障或電壓過低,事故噴淋系統自動投入。

石灰石漿液由石灰石漿液泵送入吸收塔, 石灰石漿液的加入量用調節門自動進行控制,以保持吸收液的pH值於5到6之間。

石膏漿液排出泵將濃度為30%固體的石膏漿液,從吸收塔排出到石膏漿液箱,然後通過石膏漿液泵輸送到石膏皮帶脫水機脫水。

兩座吸收塔公用一個事故罐,在檢修期間,將石膏漿輸送到事故罐儲藏,在設備再起動之前,把漿液送回吸收塔。

調試情況介紹

本工程是遠達環保首台EPC總承包的脫硫裝置工程,也是遠達首次獨立調試的一台脫硫裝置,根據遠達公司的發展要求,為將公司做大,做強,追求卓越的宗旨,公司組成了以工程部副經理為首的專業調試隊伍,按照電力系統啟動規程成立了脫硫啟動試運指揮部,下設分部試運組、整套啟動試運組、驗收檢查組、生產準備組和綜合組。2004年8月19日裝置正式進入調試階段,開始進行設備的單體調試、分系統調試,整套裝置於2004年11月20日達到通煙條件,完成了工藝水及壓縮空氣系統、石灰石輸送及磨製系統、吸收塔漿液循環及氧化系統、煙氣及增壓風機系統(含SGH換熱器)、石膏脫水系統等分系統的調試。

2004年11月20日裝置順利實現首次進煙,但在23日,發現增壓風機動葉不能可靠動作,於2004年11月23日停止熱態調試,檢查風機後發現風機動葉液壓機構漏油嚴重,動葉同步性較差,因此,風機只能返廠處理。經過近一個月的返廠處理後,風機於2005年1月6日返回現場,1月10日系統再次啟動通煙,風機運轉正常,系統遂進入熱態調試。

經過連續13天的熱態調試,整套裝置與2005年1月23日正式進入168小時試運行,於2005年1月30日順利完成168小時試運行。

FGD系統熱態調試情況

啟動前的檢查

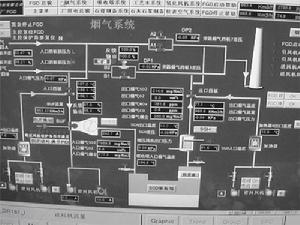

煙氣系統圖

煙氣系統圖在FGD系統啟動前組織專門人員全面檢查FGD系統各部分,確保系統內無人工作,各設備啟動條件滿足。對煙道及吸收塔內部檢查時要確保煙氣不會進入,各煙氣擋板不進行操作。對各種罐體內部進行檢查要確保內部含氧量足夠。檢查完必須關好人孔門。

進煙熱態情況

主機鍋爐帶滿負荷正常運行,FGD裝置具備投入運行條件。工程首次啟動情況如下:

啟動公用系統

啟動兩台工藝水泵,第三台泵備用,維持系統壓力為0.55Mpa~0.6Mpa。

各冷卻水系統投入運行。啟動一台儀用空壓機,維持系統壓力為0.6Mpa。

啟動製漿系統

根據石灰石漿液箱液位情況,啟動製漿系統:球磨機及其輔助設備。

根據石灰石倉料位情況,啟動石灰石接收系統。

啟動石灰石漿液泵,進行漿液循環。

啟動吸收塔系統

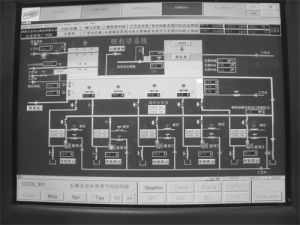

吸收塔系統圖

吸收塔系統圖啟動吸收塔攪拌器。順序啟動4台再循環泵,實現吸收塔內漿液循環,投入PH計和密度計運行。

啟動1台氧化風機投入運行,氧化風量在14000Nm3/h左右。

煙氣系統啟動

啟動增壓風機密封風系統;然後啟動增壓風機油站,維持潤滑油壓0.2Mpa,調節油壓力4Mpa左右;系統正常後,開FGD入口擋板;開FGD出口擋板;關閉吸收塔排空擋板;啟動增壓風機;根據煙氣情況,手動調節增壓風機動葉。

石膏脫水系統啟動

啟動濾布沖洗水泵;開啟工藝水給水閥;啟動真空皮帶脫水機;啟動真空泵;開啟皮帶脫水機給料閥;

蒸汽換熱系統啟動

通知主機開啟汽機5抽或輔助蒸汽聯箱的出口蒸汽閥門,給脫硫送蒸汽,壓力穩定在0.2Mpa,溫度為250℃。當凝結水箱液位到高位時,啟動凝結水泵。

系統正常運行後,開始調試吸收塔,調整吸收塔PH值和密度,調節石灰石漿液流量,並及時進行漿液分析。調節BUF動葉角度,使BUF風量與主機煙氣量相匹配。在運行過程中須注意運行中的設備以預防設備故障,注意各運行參數並與設計值比較,發現偏差及時查明原因。要做好數據的記錄以積累經驗。

運行中保證吸收塔液位、PH值和漿液濃度的正常。保持吸收塔液位在正常範圍內。通過調整石灰石漿液供給量使吸收塔漿液的PH值保持在5.0~6.0範圍內。

系統運行中的檢查和維護

對各系統運行中常規檢查和維護包括以下內容:

FGD系統在運行中保持系統的清潔性,對管道的泄漏、固體的沉積、管道結垢及管道污染等現象及時檢查,發現後進行清潔。

轉動設備的潤滑不允許沒有必需的潤滑劑而啟動轉動設備,運行後應常檢查潤滑油位,注意設備的壓力、振動、噪音、溫度及嚴密性。

轉動設備的冷卻中,對電動機、風機、空壓機等設備的空冷狀況經常檢查以防過熱;對水冷設備應確保冷卻水的流量。

所有泵和風機的馬達、軸承溫度的檢查:經常檢查以防超溫。

罐體、管道要經常檢查法蘭、人孔等處的泄漏情況,及時處理。

攪拌器在啟動前必須使漿液浸過攪拌器葉片以上一定高度,葉片在液面上轉動易受大的機械力而遭損壞,或造成軸承的過大磨損。

離心泵在啟動前必須有足夠的液位,其吸入閥應全開。另外泵出口閥未開而長時間運行是不允許的。

泵的循環迴路

大多數輸送漿液的泵在連續運行時形成一個迴路,根據經驗,最主要的是要防止固體沉積於管底,發生沉積時可從以下現象得到反映:即漿液流量隨時間而減小;泵的出口壓力隨時間而增加,但短期內壓力增加不明顯。

若不能維持正常運行的壓力或流量時,必須對管道進行沖洗;沖洗無效時只能移出管子進行機械除去沉積物。 FGD的入口煙道和旁路煙道可能嚴重結灰,這取決於電除塵器的運行情況。一般的結灰不影響FGD的正常運行,當在擋板的運動部件上發生嚴重結灰時對擋板的正常開關有影響,因此應當定期如每個星期開關這些擋板以除灰,當FGD和鍋爐停運時,檢查這些擋板並清理積灰。

氧化空氣管路如需要清洗,不必關閉FGD系統。除霧器可能被石膏漿粒堵塞,這可從除霧器的差壓增大反映出來,此時須加大沖洗力度。氧化空壓機運行時注意檢查油壓、油位、油溫及濾網清潔。石膏脫水系統主要檢查沖洗水系統是否正常。

試運期間,吸收塔中的PH值、吸收塔和水力鏇流器底流的漿液密度、吸收塔漿液和石膏漿液中的CaCO3含量、吸收塔漿液中的CaSO3•1/2H2O含量每天至少測量一次。

FGD整套啟動調試及168小時試運行情況簡介

2004年11月20日,脫硫裝置順利實現首次通煙。通煙之後,發現增壓風機動葉調節不能滿足開度要求,其現象是動葉角度無論是開到70%還是20%,風機流量沒有變化,電機電流沒有變化。於11月22日停止風機運行後檢查,發現增壓風機有漏油現象發生,經過廠家人員現場檢查後,回裝動葉調節裝置導致動葉角度發生了位移,動葉相互發生了碰撞而被迫返廠處理。

2005年1月6日,返廠處理好的增壓風機返回到現場,恢復後,於2005年1月11日系統再次啟動,首先進行了檢查增壓風機性能的測試工作,根據廠家提供的風機性能曲線,風機動葉角度開度範圍為-30~+30度,檢查了風機動葉角度開度在-15度角度(25%)、+5度(58.3%)、+12度(70%)情況,風機流量、出口壓力、電機電流均滿足設計要求。

2005年1月15日,經過試運指揮部同意後,開始做關閉旁路擋板的試驗,鍋爐負荷為100%滿負荷,根據旁路擋板前後的壓差調節BUF動葉角度,找到了BUF動葉角度開度與鍋爐負荷的曲線關係,為動葉自動投入做好技術準備。

2005年1月17日,開始測試原、淨煙氣中的二氧化硫濃度、煙氣壓力、煙氣流速、溫度、HF、HCL和水分等物質成分。1月21日測量全部完成後,進行了煙氣分析儀的標定工作。在此期間同時進行了吸收塔的熱態調試,測量漿液成分,分析石膏成分、調整漿液濃度和酸鹼度,控制吸收塔水量平衡等調試工作。

真空皮帶脫水機投入運行了進口皮帶機,該設備運行狀況良好。

系統於2005年1月23日下午16點正式進入168小時試運行,經過連續7天的運行,鍋爐負荷為100%滿負荷,BUF風機風量平均為830000Nm3/h,煙氣含硫量平均在7706.74mg/ Nm3,脫硫率平均97.64%,石膏純度大於90%,吸收塔入口溫度平均154℃,SGH出口溫度平均大於82℃,工藝水耗量平均約110噸/小時;石灰石耗量平均11.6噸/小時,系統運行穩定,各項指標達到設計要求。

168小時運行主要參數的平均值如下:

煙氣流量:830000Nm3/h;

脫硫效率:97.64%;

FGD入口含硫量:8706.74mg/Nm3;

FGD出口含硫量:188.7mg/Nm3;

增壓風機電流:244A;

增壓風機出口壓力;2900Pa;

吸收塔液位:8000mm;

吸收塔PH值:5.7

石膏排出泵出口含固量:30%;

石灰石消耗量:11.6t/h;

工藝水的水耗量:110t/h;

廢水排放量:31t/h;

石膏純度:94.67%

結論

球磨機系統運行正常,出力滿足設計要求,能夠保證裝置需漿要求。

吸收塔系統運行良好,達到了設計要求,滿足了裝置運行要求。

煙氣系統運行良好,達到了設計要求,滿足裝置運行要求。

脫水系統運行良好,滿足裝置運行要求。

公用系統運行良好,滿足裝置運行要求。

(1) 保護投入率100%

(2) 自動投入率100%

(3) 儀表投入率100%

(4) 調試的質量檢驗分項目合格率100%。

(5) 試運的質量檢驗整體優良率≥95%

(6)完成168小時試運的啟動次數1次。

問題與建議

通過整套裝置調試情況來看,有以下一些問題出現,需要進行處理消缺:

1石膏漿液泵出力問題

石膏漿液泵設計流量為170噸/小時;但實際該泵在投運後流量較低,沒有達到設計流量,將其流量與從吸收塔進石膏漿液箱的流量來比較,估計該泵出口流量約50噸/小時,不能滿足漿液流量平衡,同時,該泵進入石膏鏇流器的壓力小於設計壓力,設計壓力為0.185Mpa,實際壓力只有0.15Mpa,導致石膏鏇流器的分離效果較低,造成這種現象的原因可能是漿液泵壓力不夠或管道過小。應根據實際情況,進行修改。

2濾液水泵出力問題

濾液水泵設計流量為40噸/小時;但實際該泵在投運後流量較低,沒有達到設計流量,實際流量約27噸/小時,實際廢水排放約31噸/小時,廢水排放不能滿足平衡,分析原因可能是漿液泵壓力不夠或設備問題等原因。應根據實際情況,進行修改。