簡介

超精密加工就是在超精密工具機設備上,利用零件與刀具之間產生的具有嚴格的約束的相對運動,對材料進行微量切削,以獲得極高形狀精度和表面光潔度的加工過程。其精度從微米到亞微米,乃至納米,其套用範圍日趨 廣泛,在高技術領域和軍用工業以及民用工業中都有廣泛套用,尤其是電氣自動化領域,如超大規模積體電路,高精度磁碟,精密雷達,飛彈火控系統,精密工具機,精密儀器,錄像機磁頭,複印機磁鼓,煤氣灶轉閥等都要採用超精密加工技術。它與當代一些主要科學技術的發展有密切的聯繫,是當代科學發展的一個重要環節;而且超精密加工技術的發展也促進了機械,液壓,電子,半導體,光學,感測器和測量技術以及材料科學的發展 。

特點

① 超精加工是利用裝在振動頭上的細磨粒油石對工件進行微量切削的一種磨料精密加工方法。

② 超精加工主要是減小Ra值,可達0.2~0.012μm ,可適當提高形狀精度。

③ 超精加工生產率很高,常用於加工曲軸、軋輥、軸承環和某些精密零件的外圓、內圓、平面、溝道表面和球面等。

分類

根據加工方法的機理和特點,超精密加工方法去除加工,結合加工和變形加工三大類。

1、去除加工。又稱為分離加工,是從工件上去除一部分材料,是傳統的機械加工方法,如車削,銑削,磨削,研磨和拋光等,以及特種加工中的電火花加工和電解加工等,均屬這種加工方法。

2、結合加工。利用物理和化學方法,將不同的材料結合在一起。按結合的是機理,方法,強弱等,它分為附著,注入和連線三種。

3、.變形加工。又稱為流動加工,利用力,熱,分子運動等手段,是工件產生變形,改變其尺寸,形狀和性能。

操作方法

超精加工的方法

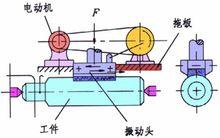

超精加工的方法圖為外圓超精加工的方法。在充分的冷卻潤滑條件下,安裝在振動頭上的細粒度油石以壓 力 p(一般取0.05~0.3兆帕)與工件接觸,並作振幅為 A(一般取1~6毫米)、頻率為 f(一般取5~50赫)的縱向振動;工件作轉速為 nW的旋轉運動(圓周速度 vW一般不超過700米/分,最高可達1000米/分)。因此,油石上的磨粒相對於工件表面的綜合運動軌跡為一正弦曲線,這有利於磨粒保持鋒利的切削刃和有效地消除工件表面的形狀誤差。如工件表面比油石長,則油石或工件還應有速度為 vf的縱向進給運動。

工藝流程

超精加工

超精加工超精加工過程可分為4個階段:①開始時油石磨掉粗糙凸峰的強烈切削階段;

②工件粗糙層被磨除後的正常切削階段;

③磨粒變鈍,其作用是由切削過渡到摩擦拋光的微弱切削階段;

④油石和工件已很光滑,接觸面積大大增加,因而壓強下降,磨粒已不能穿破油膜與工件接觸,於是進入停止切削階段。

區別

與磨削比較,超精加工能在幾秒至幾十秒鐘內,把工件的表面粗糙度由 Rα0.63~0.16微米改善到 Rα0.08~0.01微米,並能有效地去除磨削產生的振痕、波紋、螺旋線等缺陷以及極易磨損的凸峰和變質層等,從而大大提高工件的使用壽命。超精加工常用的油石的磨料粒度為W0.5~W28,粒度越細加工表面越光潔;常用的切削液為80%左右的煤油加20%左右的機油,並經嚴格過濾。