概述

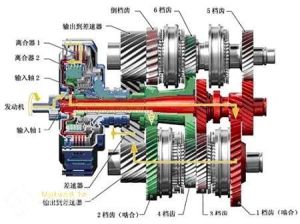

奧迪A6變速箱

奧迪A6變速箱汽車變速器是通過改變傳動比,改變發動機曲軸的轉拒,適應在起步、加速、行駛以及克服各種道路阻礙等不同行駛條件下對驅動車輪牽引力及車速不同要求的需要。通俗上分為手動變速器(MT),自動變速器(AT),手動/自動變速器,無級式變速器。

變速器是汽車傳動系中最主要的部件之一。

滑移齒輪有多聯滑移齒輪和變位滑移齒輪之分。用三聯滑移齒輪變速,軸向尺寸大;用變位滑移齒輪變速,結構緊湊,但傳動比變化小。離合器有嚙合式和摩擦式之分。用嚙合式離合器時,變速應在停車或轉速差很小時進行,用摩擦式離合器可在運轉中任意轉速差時進行變速,但承載能力小,且不能保證兩軸嚴格同步。為克服這一缺點,在嚙合式離合器上裝以摩擦片,變速時先靠摩擦片把從動輪帶到同步轉速後再進行接合。行星齒輪傳動變速器可用制動器控制變速。變速器廣泛用於工具機、車輛和其他需要變速的機器上。工具機主軸常裝在變速器內,所以也叫主軸箱,其結構緊湊,便於集中操作。在工具機上用以改變進給量的變速器稱為進給箱。

發展

隨著汽車產量的小幅增長,2012年中國汽車變速器需求量也將出現上漲,漲幅大約在6%左右。其中手動變速器的需求量將同比增長2.62%左右,自動變速器的需求量增長幅度則在10%以上,自動變速器的配套比例進一步上升。

目前中國自動變速器仍然主要套用於乘用車市場。2012年中國自動變速器在乘用車市場的配套率從2011年的41%增長至43%,預計2015年將增長至47%。從類型來看,目前中國乘用車自動變速器以AT為主流,2012年中國上市銷售的主要自主品牌中高級乘用車幾乎全部採用了國外供應商所提供的AT變速器。同時,在博格華納等企業形成的產業聯盟帶動下,投產DCT的企業也逐漸增多,未來有望成為主流。目前中國從事自動變速器生產的企業共有20多家,根據這些企業的已建產能和在建產能統計,2015年中國自動變速器產能將達到775萬台,其中AT為263萬台,占比33.9%;DCT產能占比為43.9%;而CVT、AMT產能則分別占比17.0%、5.2%。

功能

雷克薩斯LS430變速箱

雷克薩斯LS430變速箱1、改變傳動比,滿足不同行駛條件對牽引力的需要,使發動機儘量工作在有利的工況下,滿足可能的行駛速度要求。在較大範圍內改變汽車行駛速度的大小和汽車驅動輪上扭矩的大小。由於汽車行駛條件不同,要求汽車行駛速度和驅動扭矩能在很大範圍內變化。例如,在高速公路上車速應能達到100km/h,而在市區內,車速常在50km/h左右。空車在平直的公路上行駛時,行駛阻力很小,則當滿載上坡時,行駛阻力便很大。而汽車發動機的特性是轉速變化範圍較小,而轉矩變化範圍更不能滿足實際路況需要。

2、實現倒車行駛,用來滿足汽車倒退行駛的需要。實現倒車行駛汽車,發動機曲軸一般都是只能向一個方向轉動的,而汽車有時需要能倒退行駛,因此,往往利用變速箱中設定的倒檔來實現汽車倒車行駛。

3、中斷動力傳遞,在發動機起動,怠速運轉,汽車換檔或需要停車進行動力輸出時,中斷向驅動輪的動力傳遞。

4、實現空檔,當離合器接合時,變速箱可以不輸出動力。例如,可以保證駕駛員在發動機不熄火時鬆開離合器踏板離開駕駛員座位。

基本結構

路虎新神行者變速箱

路虎新神行者變速箱變速箱由變速傳動機構和變速操縱機構兩部分組成。變速傳動機構的主要作用是改變轉矩和轉速的數值和方向;操縱機構的主要作用是控制傳動機構,實現變速器傳動比的變換,即實現換檔,以達到變速變矩。

簡單式變速器的基本結構:由殼體、傳動部分和操縱部分組成。

1、殼體:殼體是基礎件,用以安裝支承變速器全部零件及存放潤滑油).:其上有安裝軸承的精確鏜孔。變速器承受變載荷,所以殼體應有足夠的剛度,內壁有加強,形狀複雜,多為鑄件(材料為灰鑄鐵,常用HT200)。

為便於安裝,傳動部分和操縱部分常做成剖分式,箱蓋與殼體用螺栓聯接並可靠定位。殼體上有加油、放油口,油麵檢查尺口,還應考慮散熱。

2、傳動部分:是指齒輪、軸、軸承等傳動件。軸的幾何尺寸通過強度、剛度計算確定。因主要決定於剛度,而碳鋼與合金鋼彈性模量近乎相等,所以一般用碳鋼(常用45鋼)。只有齒輪與軸製成一體或軸載荷嚴重才用合金鋼。軸與齒輪多為花鍵聯接(對中性好,能可靠傳遞動力,擠壓應力小等)。軸的花鍵部分和放軸承處經表面淬火處理。軸多用滾動軸承支承,潤滑簡單,效率高、徑向間隙小,軸向定位應可靠。潤滑方式多用飛濺(υ>25m/s,只要粘度適宜可甩到壁上)。

3、操縱部分:主要零件位於變速器蓋內。

工作原理

機械式變速箱主要套用了齒輪傳動的降速原理。簡單的說,變速箱內有多組傳動比不同的齒輪副,而汽車行駛時的換檔行為,也就是通過操縱機構使變速箱內不同的齒輪副工作。如在低速時,讓傳動比大的齒輪副工作,而在高速時,讓傳動比小的齒輪副工作。

基本分類

1、按傳動比的變化方式劃分,變速器可分為有級式、無級式和綜合式三種。

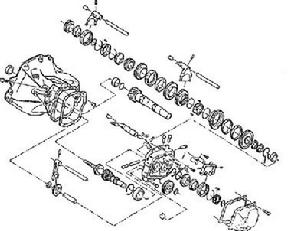

F15-5手動變速器

F15-5手動變速器(a)有級式變速器:有級式變速器是使用最廣的一種。它採用齒輪傳動,具有若干個定值傳動比。按所用輪系型式不同,有軸線固定式變速器(普通變速器)和軸線鏇轉式變速器(行星齒輪變速器)兩種。轎車和輕、中型貨車變速器的傳動比通常有3-5個前進檔和一個倒檔,在重型貨車用的組合式變速器中,則有更多檔位。所謂變速器檔數即指其前進檔位數。

(b)無級式變速器:傳動比可在一定範圍內連續變化,常見的有液力式,機械式和電力式等。

(c)綜合式變速器:由有級式變速器和無級式變速器共同組成的,其傳動比可以在最大值與最小值之間幾個分段的範圍內作無級變化。

2、按操縱方式劃分,變速器可以分為強制操縱式,自動操縱式和半自動操縱式三種。

(a)強制操縱式變速器:靠駕駛員直接操縱變速桿換檔。

(b)自動操縱式變速器:傳動比的選擇和換檔是自動進行的。駕駛員只需操縱加速踏板,變速器就可以根據發動機的負荷信號和車速信號來控制執行元件,實現檔位的變換。

(c)半自動操縱式變速器:可分為兩類,一類是部分檔位自動換檔,部分檔位手動(強制)換檔;另一類是預先用按鈕選定檔位,在採下離合器踏板或鬆開加速踏板時,由執行機構自行換檔。

結構特點

簡單式變速器有效率高、構造簡單使用方便鈞優點礦但檔數少,i變化範圍小(牽引力、速度範圍小),只宜在檔數不多的某些車工採用。若增加i的範圍,則使變速器尺寸加大,軸跨度增加,為了既增加檔數又不使軸跨度過大,可採用組成式變速器。所謂組成式變速器,通常由兩個簡單式變速器組合而成,其中檔數較多的稱為主變速器,較少的稱為副變速器。

優點缺點

組成式變速器的優點:

凱迪拉克SRX變速箱

凱迪拉克SRX變速箱1、可以減少齒輪個數,而且檔數越多減少齒輪個數的優點愈明顯。同簡單式變速器相比,它可縮短軸的長度,減少整個變速器的外部尺寸和重量,並且能方便地得到不止一個倒檔。所以當前進檔數超過六個檔時,幾乎都用組成式變速器。2、傳動:比變化率Ω大:若主變速器傳動比變化率Ωzu=3,副變速器Ωfu=4則Ω=12;若使簡單式變速器Ω=12,結構往往很難合理。

缺點:

1、檔組間傳動比有對應關係,不易使每檔的2,(速度及牽引力)都很理想。 2、換檔操縱麻煩,有時要操縱兩個變速部分,若為插花換檔還不便記憶。為了減少操縱動作,最好能順序換檔。為此要求重視檔次編排十使第滅檔組傳動比全部大於第11檔組,達到多數相領排檔的變換隻需操縱主變速的目的,這樣才最為方便。

保養

1、新車走合期內,變速器的首次換油很重要,由於新零件相互摩擦所產生的金屬末屑,對變速器內各零件極為有害,尤其是對同步器的錐環壽命影響很大,行駛1500km進行首次換油。

2、每l200km保養時應拆洗變速器操縱機構各個球頭副,加潤滑油,調整間隙,保證各個球頭副的靈活和無間隙,變速器第一軸前軸承加注鋰基潤滑脂。

3、每次2400km保養時應更換潤滑油(每次換油應在行車後趁熱將油放盡,並用煤油將變速器內洗乾淨),建議採用85W/90號,90號,級別APIGL-4硫磷型中負荷車輛齒輪油,容量約7.5L。

4、應該常檢查變速器的油平面,以加油螺栓孔的下緣為限,不要注入過量的油,否則變速器會發熱過甚或漏油。

5、定期清洗通7e塞,同期堵塞會使變速器內壓力增高,引起漏油,通氣塞應在每3000km時清洗十淨。

6、定期檢查變速器外部螺栓和第二軸突緣螺母的緊固情況及變速器內部零件的使用情況,第二軸突緣鎖緊螺母的擰緊力矩不小於196Nm。

7、每隔4800km保養:檢查變速器各軸承的工作情況(特別是一軸前、後軸承),必要時更換。

8、每間隔80000km左右保養:拆檢變速器總成,並進行調整。由於總成的磨損情況與操作者的使用因素關係極大,因此總成解體可視總成本身工作情況決定,凡工作情況良好性能優良,解體拆檢時可根據需要延長,但應作其他項目檢查。

檢修

變速器齒輪經常處在不斷變化的轉速,負荷下進行工作,齒輪齒面又受到衝擊載荷的衝擊,致使齒輪(特別是齒面)產生損傷.常見損傷有:

1、齒輪磨損變速器齒輪在正常工作條件下,齒面呈現出均勻的磨損,要求沿齒長方向磨損不應超過原齒長的百分之30;齒厚不應超過0.40;齒輪嚙合面積不低於齒面的3分之2;運轉齒輪嚙合間隙一般應為0.15-0.26mm,使用限度為0.80mm;接合齒輪嚙合間隙應為0.10-0.15mm,使用限度為0.60mm.可用百分表或軟金屬傾軋法測量.如果超過間隙,應成對更換。

2、齒輪輪齒破碎輪齒破碎,主要是由於齒輪嚙合間隙不符合要求,輪齒嚙合部位不當或工作中受到較大的衝擊載荷所致.若輪齒邊緣有不大於2mm的微小破碎,可用油石修磨後繼續使用;若超過這個範圍或有3處以上微小破碎,則應成對更換。

3、常嚙合齒輪端面磨損常嚙合的斜齒端面應有.10-0.30mm的軸向間隙,以保證齒輪良好運轉,若齒端磨損起槽,可磨削修復,但磨削量應不超過50mm。

4、常嚙合齒輪軸頸,滾針軸承及座孔磨損成嚙合齒輪座孔與滾針軸承及軸頸三者配合間隙應為0.01-0.08mm,否則應予更換。變速器殼體的檢修變速器殼體是變速器總成的基礎件,用以保證變速器中各零件的正確位置,工作中承受一定的載荷。常見損傷有:

(1)軸承座孔的磨損殼體的軸承座孔磨損會破壞其與軸承的裝配關係,直接影響變速器輸入,輸出軸的相對位置.軸承與座孔的配合間隙應為0-0.03mm,最大使用極限為0.10mm.否則應更換殼體或承孔鑲套修復。

(2)殼體螺紋孔的修復注油羅塞孔,放油螺塞孔的螺紋損傷以及殼體之間連線螺栓螺紋孔的損傷,可採取鑲螺塞修復變速器在工作過程中,各軸承受著變化的扭轉力矩,彎曲力矩作用。

各軸的常見損傷有:

(1)軸頸磨損軸頸磨損過大,不但會使齒輪軸線偏移,而且會帶來齒輪嚙合間隙的改變,造成傳動時發出噪聲.同時也使軸頸與軸承配合關係受到破壞,運轉可能引起燒蝕.因此要求滾子軸承所在過盈配合處軸頸磨損不大於0.02mm滾針軸承配合處軸頸磨損不大於0.07mm,否則景更換或鍍鉻修復。

(2)健齒磨損健齒磨損在受力一側較為嚴重.可與花鍵套配合檢查,當健齒磨損超過0.25或與原鍵槽配合見習超過0.40mm時,齒輪的接合齒圈,結合套與健齒周配合見習大於0.30mm時,半圓鍵與軸頸鍵槽見習超過0.08mm時對健齒周或有鍵槽的軸應修復或更換。

(3)變速器軸彎曲檢修用頂針頂住變速器軸兩端的頂針孔,利用百分表檢查軸的徑向跳動,其偏差應小於0.10mm.超過應進行壓力校正修復。

同步器的檢修

(1)鎖環式慣性同步器的檢修:鎖環的錐面角a約為6度-7度,在使用中,錐角變形中增大而不能迅速同步,則應及時更換。

(2)鎖銷式慣性同步器:鎖銷式同步器主要損傷為錐環,錐盤磨損,當錐環斜面上0.40mm深的螺紋槽磨損至0.10mm深時,應更換。若錐環端面有擦痕,則需要端面車削,但累計車削兩不得大於1mm,否則應更換。

故障處理

變速器異響現象

變速器異響是指變速器工作時發出的不正常的響聲。

原因:1、齒輪異響齒輪磨損過甚變薄,間隙過大,運轉中有衝擊;齒面嚙合不良,如修理時沒有成對更換齒輪。新、舊齒輪搭配,齒輪不能正確嚙合;齒面有金屬疲勞剝落或個別齒損壞折斷;齒輪與軸上的花鍵配合松曠,或齒輪的軸向間隙過大;軸彎曲或軸承松曠引起齒輪嚙合間隙改變。

2、軸承響軸承磨損嚴重;軸承內(外)座圈與軸頸(孔)配合鬆動;軸承滾珠碎裂或有燒蝕麻點。

3、其他原因發響如變速器內缺油,潤滑油過稀、過稠或質量變壞;變速器內掉入異物;某些緊固螺栓鬆動;里程表軟軸或里程表齒輪發響等故障。

診斷與排除①變速器發出金屬乾摩擦聲,即為缺油和油的質量不好。應加油和檢查油的質量,必要時更換;②行駛時換入某檔若響聲明顯,即為該檔齒輪輪齒磨損;若發生周期性的響聲,則為個別齒損壞;③空檔時響,而踏下離合器踏板後響聲消失,一般為一軸前、後軸承或常嚙合齒輪響;如換入任何檔都響,多為二軸後軸承響;④變速器工作時發生突然撞擊聲,多為輪齒斷裂,應及時拆下變速器蓋檢查,以防機件損壞;⑤行駛時,變速器只有在換入某檔時齒輪發響,在上述完好的前提下,應檢查嚙合齒輪是否搭配不當,必要時應重新裝配一對新齒輪。此外,也可能是同步器齒輪磨損或損壞,應視情況修復或更換;⑥換檔時齒輪相撞擊而發響,則可能是離合器不能分離或離合器踏板行程不正確、同步器損壞、怠速過大、變速桿調整不當或導向襯套緊等。遇到這種情況,先檢查離合器能否分離,再分別調整怠速或變速桿位置,檢查導向襯套與分離軸承配合的鬆緊度。

變速器漏油現象

變速器周圍出現齒輪潤滑油,變速器齒輪箱的油量減少,則可判斷為潤滑油泄漏。

原因及排除方法①潤滑油選用不當,產生過多泡沫,或潤滑油量太多,此時需更換潤滑油或調節潤滑油;②側蓋太松,密封墊損壞,油封損壞,密封和油封損壞應更換新件;③放油塞和變速器箱體及蓋的固定螺栓鬆動,應按規定力矩擰緊;④變速器殼體破裂或延伸殼油封磨損而引起的漏油,必須更換;⑤里程表齒輪限位器鬆脫破損,必須鎖緊或更換;變速桿油封漏油應更換油封。

單向離合器損壞失效後,液力變矩器就沒有了轉矩放大的功用,將出現如下故障現象:車輛加速起步無力,不踩加速踏板車輛不走,但車輛行駛起來之後換擋正常,發動機功率正常,如果作失速試驗會發現失速轉速比正常值低400~800rpm。

鎖止離合器的常見故障有不鎖止和常鎖止。不鎖止的現象是車輛的油耗高、發動機高速運轉而車速不夠快。具體檢查時要相應檢查電路部分、閥體部分以及鎖止離合器本身常鎖止的現象是發動機怠速正常,但選檔桿置於動力檔(R、D、2、L)後發動機熄火,鎖止離合器的檢查需要將液力變矩器切開後才能進行,但這只能由專業的自動變速器維修站來完成

其它檢修項目

1、檢查液力變矩器的外部;目視檢查液力變矩器的外部有無損壞和裂紋,油泵驅動轂外徑有無磨損、缺口有無損傷。如有異常應更換液力變矩器

2、液力變矩器的清洗;當自動變速器曾有過熱現象或ATF油被污染後,應該清洗液力變矩器。清洗液力變矩器可以採用專用的沖洗機進行,也可以手工清洗,方法是加入乾淨的ATF油,用力搖晃、振盪液力變矩器,然後排淨油液,反覆進行這樣的操作,直到排出的油液乾淨為止。液力變矩器內部干涉的檢查液力變矩器內部干涉主要指導輪和渦輪、導輪和泵輪之間的干涉。如果有干涉,液力變矩器運轉時會有噪聲。將液力變矩器與飛輪連線側朝下放在台架上,然後裝入油泵總成,確保液力變矩器油泵驅動轂與油泵主動部分接合好。把變速器輸入軸(渦輪軸)插入渦輪輪轂中,使油泵和液力變矩器保持不動,然後順時針、逆時針反覆轉動渦輪軸,如果轉動不順暢或有噪聲,則更換液力變矩器。將油泵放在台架上,並把液力變矩器安裝在油泵上,鏇轉液力變矩器使液力變矩器的油泵驅動轂與油泵主動部分接合好,然後固定住油泵並逆時針轉動液力變矩器,如果轉動不順暢或有噪聲,則更換液力變矩器。

| 換檔執行元件 | 功 能 | |

| C0 | 超速檔(OD)離合器 | 連線超速行星排太陽輪與超速行星排行星架 |

| C1 | 前進檔離合器 | 連線中間軸與前行星排齒圈 |

| C2 | 直接檔、倒檔離合器 | 連線中間軸與前後行星排太陽輪 |

| B0 | 超速檔(OD)制動器 | 制動超速行星排太陽輪 |

| B1 | 二檔滑行制動器 | 制動前後行星排太陽輪 |

| B2 | 二檔制動器 | 制動F1外座圈,當F1也起作用時,可以防止前後行星排太陽輪逆時針轉動 |

| B3 | 低、倒檔離合器 | 制動後行星排行星架 |

| F0 | 超速檔(OD)單向離合器 | 連線超速行星排太陽輪與超速行星排行星架 |

| F1 | 二檔(一號)單向離合器 | 當B2工作時,防止前後行星排太陽輪逆時針轉動 |

| F2 | 低檔(二號)單向離合器 | 防止後行星排行星架逆時針轉動 |

各檔位時換檔執行元件的動作情況

| 選檔桿位置 | 檔位 | 換檔執行元件 | 發動機制動 | |||||||||

| C0 | C1 | C2 | B0 | B1 | B2 | B3 | F0 | F1 | F2 | |||

| P | 駐車檔 | ○ | ||||||||||

| R | 倒檔 | ○ | ○ | ○ | ○ | |||||||

| N | 空檔 | ○ | ||||||||||

| D | 一檔 | ○ | ○ | ○ | ○ | |||||||

| 二檔 | ○ | ○ | ○ | ○ | ○ | |||||||

| 三檔 | ○ | ○ | ○ | ○ | ○ | |||||||

| 四檔(OD檔) | ○ | ○ | ○ | ○ | ||||||||

| 2 | 一檔 | ○ | ○ | ○ | ○ | |||||||

| 二檔 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| 三檔 | ○ | ○ | ○ | ○ | ○ | ○ | ||||||

| L | 一檔 | ○ | ○ | ○ | ○ | ○ | ○ | |||||

| 二檔 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | |||||

(1)如果C1故障,則自動變速器沒有前進檔,即將選檔桿置於D位、2位或L位時車輛都無法起步行駛。但對於倒檔沒有影響;

(2)如果C2故障,則自動變速器沒有三檔,倒檔也將沒有;

(3)如果B2或F1故障,則自動變速器沒有D位二檔,但對於二位二檔沒有影響;

(4)如果B3故障,則自動變速器沒有倒檔;

(5)如果F0故障,則自動變速器三檔升四檔時會產生換檔衝擊。這是由於三檔升四檔時,相當於由C0切換到B0,但C0、B0有可能同時不工作。此時負荷的作用將使超速行星排的齒圈不動,如果沒有F0,在行星架的驅動下太陽輪將順時針超速轉動,當B0工作時產生換檔衝擊;

(6)如果F2故障,則自動變速器沒有D位一檔和二位一檔,但對於L位一檔沒有影響

(7)換檔時,單向離合器是自動參與工作的,所以只考慮離合器和制動器的工作即可。D1檔升D2檔是B2工作,D2升D3檔是C2工作,D3和D4互換,相當於C0和B0互換;

(8)如果某檔位的動力傳動路線上有單向離合器工作,則該檔位沒有發動機制動。

離合器打滑原因;離合器鼓、花鍵轂、離合器片、壓盤等是否磨損嚴重、變形,回位彈簧是否斷裂、彈性不足,單向球閥是否密封良好等。間隙過大會使換檔滯後、離合器打滑

3、制動器檢修;檢查制動帶是否破裂、過熱、不均勻磨損、表面剝落等情況,如果有任何一種,制動帶都應更換。檢查制動鼓表面是否有污點、劃傷、磨光、變形等缺陷。制動器裝配後要調整工作間隙,原因與離合器間隙的調整是一樣的。方法是:將調整螺釘上的鎖緊螺母擰松並退回大約五圈,然後用扭力扳手按規定轉矩將調整螺釘擰緊,再按維修手冊的要求將調整螺釘退回一定圈數,最後用鎖緊螺母緊固。

變速器跳擋

電動汽車在某擋行駛過程中,急速踩下油門踏板或電動汽車受到衝擊時,變速桿自行調回空擋,滑動齒輪脫離嚙合位置,使動力傳遞中斷,即為掉擋。此現象常發生在中、高速的負荷突然變化,或電動汽車振動時,一般高速掉擋的居多。儘管電動汽車變速器設定了預防掉擋的自鎖裝置,但經長期使用,由於齒輪磨損形成錐形,嚙合時產生軸向力,加之工作過程振抖、轉速變化,迫使嚙合齒輪沿變速器軸向脫開。因此磨損超限便有可能工作失效而產生掉擋。這是一種比較危險的故障之一,例如電動汽車重載上坡,行駛中若出現掉擋故障時,電動汽車即可減速,當駕駛員採取制動時,電動汽車滑行,很容易滑到路邊掉進溝而翻車。

變速器跳擋具體表現為:變速器齒輪或齒套磨損過量,沿齒長方向磨成錐形;拔叉軸凹槽及定位球磨損,以及定位彈簧過軟或折斷,使自鎖裝置失效;變速器軸、軸承磨損松曠或軸向間隙過大,使軸轉動時齒輪嚙合不好發生跳動和軸向竄動;操縱機構變形松曠,使齒輪在齒長位置嚙合不足等原因。電動汽車在行駛中,變速器內軸承或齒輪、齒套嚴重磨損松曠;第二軸花鍵和滑動齒輪的花鍵磨損過甚而松曠;第二軸與中間軸上止動卡環折斷或鬆脫,引起齒輪的前後竄動;電動汽車變速叉彎曲或叉端工作面過度磨損;叉軸上的定位槽座磨損、導塊凹槽磨曠、變速叉軸定位彈簧過弱或折斷;同步器鎖銷鬆動、散架或滑動齒套長度磨蝕嚴重;變速器殼軸承孔中心線不同心等,都會引起自動跳回空擋位置。

變速器跳擋處理

當發現某檔掉檔時,仍將變速桿推入該檔,然後拆下變速器蓋,察看齒輪嚙合情況。若齒輪嚙合良好,則故障在換檔機構。用手推動跳檔的換檔叉試驗其定位裝置。如果定位不良,需拆下換檔叉軸,檢驗定位球及彈簧。如果齒輪未完全嚙合,用手推動掉檔的齒輪或齒套,能正確嚙合,應檢查換檔叉是否彎曲或磨曠,換檔叉固定螺絲有無鬆脫,叉端與齒輪槽間隙是否過大。若是換檔良好,而齒輪或齒套又能完全嚙合時,應檢查齒輪是否磨成錐形、軸承是否松曠、變速軸是否前後移動。

根據上述檢查所發現的問題,按標準修復,如必要時更換新件,才能徹底消除變速器亂檔和掉擋故障。另外,變速器在工作過程中,各軸承受著變化的扭轉力矩,彎曲力矩作用,健齒部分還承受著擠壓,衝擊和滑動摩擦等載荷,會造成各軸的損傷。