含義

計算機輔助生產計畫(又稱計算機輔助工藝設計)世界上最早出現的CAPP始見於1969年,並於1969年推出世界上第一個CAPP系統AUTORTOS。 1976年推出的CAM一I'S Automated Process Planning是CAPP發展史上具有里程碑意義的系統。

工藝設計主要是分析和處理加工信息,進行計算、選擇、繪製工藝圖,在此基礎上編制工藝檔案等。計算機能有效管理大量的數據,進行準確、快速的計算,進行多種形式的比較、篩選和選擇,這些功能完全適應工藝設計的需要。CAPP系統的使用不僅可以極大地提高各種工藝檔案的設計效率和質量,而且能夠保證工藝設計的規範化、一致性和資源共享。目前,國內CAPP的發展和套用遠遠滯後於CAD和CAM。

很多企業已經認識到套用計算機輔助工藝設計的意義,一個適合本企業的CAPP技術對縮短生產準備周期,提高工藝檔案的質量有很大的幫助,同時CAPP可以最大的共享工藝設計人員的經驗、智慧。一個好的、適用的CAPP對提高標準顯控台的生產效率、降低成本、保證產品質量有重要的意義。

CAPP的設計內容

CAPP從本質上來說就是模擬人的編制工藝方式,代替少、完成編制工藝的工作。CAPP的設計內容一般應包括:

1、製造工藝路線,包括所採用的加工方法、加工順序、裝夾方式等。

2、工藝裝備:如工具機、刀具、夾具、量具等。

3、工藝參教.如切削用量、加工餘量、工序公差等。

4、時間定額。

CAPP工作原理

檢索式

將研究範圍內的所有零件的工藝規程均存入計算機內的工藝規程庫中,當需要某一零件的工藝時。只要輸入零件圖號或代碼。便可從工藝規程庫中調出該工藝。

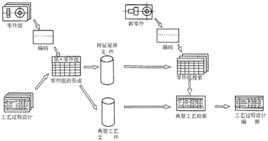

派生式

派生式是利用成組技術原理,將零件按結構與工藝的相似性分類歸族,事先為每一族零件設計出相應的標準工藝規程存入計算機。當需要設計某一零件的工藝規程時,將零件按結構工藝特徵進行編碼輸入計算機,由計算機檢索出相應的零件族的標準工藝,再按事先存入計算機的決策邏輯與進一步輸入的具體零件的補充信息,對標準工藝進行增、刪、重新排序等修改工作,並進行工藝裝備與工藝參教的相應修改,從而得到適用於該零件的工藝。

創成式

創成式工藝設計是指不採用事先準備好的標準工藝規程檔案。而是由軟體系統“創造”一個新的工藝規程,它在計算機記憶體入一系列決策規則及相應的決策參考信息(各種資料庫),當將需要編制工藝的零件幾何與工藝信息輸入計算機後,計算機按照工藝設計人員的決策過程,按照一定的推理機制,自動地為該零件創製一個新的最佳化的工藝規程。

綜合式

綜合式又稱為半創成式,將派生式與創成式結合起來。一般情況下,工序設計用派生式方法,而工步設計則用創成式方法。