概述

MPS是主生產計畫(master production schedule)的簡稱,是描述企業生產什麼、生產多少以及什麼時段完成的生產計畫,是把企業戰略、企業生產計畫大綱等巨觀計畫轉化為生產作業和採購作業等微觀作業計畫的工具,是企業物料需求計畫的直接來源,是粗略平衡企業生產負荷和生產能力的方法,是聯繫市場銷售和生產製造的紐帶,是指導企業生產管理部門開展生產管理和調度活動的權威性檔案。

主生產計畫MPS

主生產計畫MPS其次,MPS是把企業戰略目標、經營規劃和企業生產計畫大綱等巨觀計畫轉化為生產作業和採購作業等微觀作業計畫的工具。無論是企業戰略,還是經營規劃、企業生產計畫大綱,都是描述企業未來發展或者長期發展的一個目標,這個目標不是具體的目標,而是一個概括性的目標。例如,飛龍腳踏車製造有限公司將在2100年以前發展成為中國最大的腳踏車製造商和出口商,無論是生產和銷售的腳踏車種類還是腳踏車數量,都雄踞中國腳踏車市場首位。這種目標顯然是一個戰略目標。如果飛龍腳踏車製造有限公司2008年度的銷售計畫收入是20,000萬元人民幣,那么這種計畫屬於經營規劃的內容。如果進一步細分,飛龍腳踏車製造有限公司將在2008年10月份完成8000輛電動類腳踏車的生產,那么這種計畫是生產計畫大綱中的主要內容。如果生產計畫大綱進一步細分,這種細分後的生產計畫就是本章所要研究的MPS。根據MPS的基本原理,可以得到企業的採購作業計畫和生產作業計畫。採購作業計畫和生產作業計畫都是企業實際執行的微觀作業計畫。從這個角度來看,MPS是把巨觀計畫轉變成微觀計畫的重要工具。

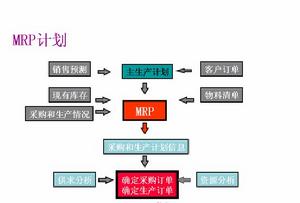

MPS是企業MRP的直接來源。實際上,MPS只回答了企業生產什麼、生產多少以及什麼時段完成等問題,並沒有回答需要什麼、需要多少以及什麼時段需要等問題。MRP則回答了需要什麼、需要多少和什麼時段需要等問題的更加詳細的作業計畫。在談到MPS和MRP之間的關係時,不可避免地要提到獨立需求和相關需求概念。一般認為,MPS的計畫對象是獨立需求,MRP的計畫對象是相關需求。這裡需要注意的是,由於不同的生產類型和不同的管理要求,MPS的計畫對象也可能是相關需求。例如,在計算機製造企業中,MPS的計畫對象既可能是完整的計算機,也可能只是主機、顯示器、鍵盤和滑鼠等組成部件。

MPS是粗略平衡企業生產負荷和生產能力的方法。MPS不僅是一種生產計畫,而且是一種可行的生產計畫,這是因為在MPS的制定過程中執行了粗能力計畫的校驗。之所以是粗略平衡了企業的生產負荷和生產能力,是因為平衡過程中僅僅使用了關鍵工作中心,沒有涉及所有的工作中心。關鍵工作中心是指容易形成生產瓶頸的工作中心,關鍵工作中心是在定義工作中心時指定的。

MPS是聯繫市場銷售和生產製造的紐帶。企業的市場銷售部門主要負責產品銷售,與客戶簽約訂單。產品訂單是市場銷售部門的工作成果,也是企業生產製造部門需要完成的任務標的。雖說產品訂單是生產製造部門的任務標的,但是,由於產品訂單簽約日期、簽約產品類型和數量的不穩定性,如果將其直接作為生產製造部門的任務來源,則會造成生產製造部門生產的波動,破壞生產過程的均衡。因此,MPS作為一種紐帶,將訂單轉換為生產製造部門的任務來源。

MPS是指導企業生產管理部門開展生產管理和調度活動的權威性檔案。這是因為MPS是生產管理部門開展生產管理和調度活動的依據,因此也是指導這些活動的依據。如果生產中出現了問題,例如,設備故障、人員操作問題、產品設計或工藝設計問題和產品超差等質量問題,會造成生產過程的停頓、生產進度的延遲等後果,這些問題必須得到及時、妥善的解決。解決這些問題的一個權威性檔案就是MPS。應該依據MPS,在確保完成MPS計畫的條件下,對生產作業進行調整。

作用和意義

主生產計畫MPS

主生產計畫MPS主生產計畫是MRPⅡ的一個重要的計畫層次。粗略地說,主生產計畫是關於“將要生產什麼”的一種描述,它根據客戶契約和預測,把銷售與運作規劃中的產品系列具體化,確定出廠產品,使之成為展開MRP與CRP(粗能力計畫)運算的主要依據,它起著承上啟下,從巨觀計畫向微觀過渡的作用。

主生產計畫是計畫系統中的關鍵環節。一個有效的主生產計畫是生產對客戶需求的一種承諾,它充分利用企業資源,協調生產與市場,實現生產計畫大綱中所表達的企業經營目標。主生產計畫在計畫管理中起“龍頭”模組作用,它決定了後續的所有計畫及製造行為的目標。在短期內作為物料需求計畫、零件生產計畫、訂貨優先權和短期能力需求計畫的依據。在長期內作為估計本廠生產能力、倉儲能力、技術人員、資金等資源需求的依據。

為什麼要先有主生產計畫(MPS),再根據主生產計畫制訂物料需求計畫(MRP)?直接根據銷售預測和客戶訂單來制訂物料需求計畫不行嗎?答案是,必須根據MPS制定MRP的目的是滿足均衡生產的需要。如果直接根據銷售預測結果和客戶訂單來制定MRP,就會使得生產任務不平衡,生產任務時而多、時而少,造成一種不均衡的生產節奏。不均衡的生產節奏表現為:時而加班加點、設備日夜運轉,時而員工無事可做、設備閒置。長期的不均衡的生產節奏有可能造成生產無序的嚴重後果。由於預測結果和客戶訂單不穩定性的傳導性,不宜將其作為MRP的直接來源。MPS工具在這種轉換過程中起到了3個作用:第一,禁止了需求來源的多樣性和複雜性,使得MPS是MRP的唯一來源,從而大大簡化MRP處理多樣性需求的算法;第二,作為一種緩衝器,大大降低了預測結果和客戶訂單不穩定性向MRP的傳播,有助於保障生產過程的均衡性;第三,提高了ERP系統的柔性和擴展性,新增的ERP功能模組只要可以處理MPS的結果即可,無需考慮其他各種形式的需求方式。

主生產計畫的輸入輸出,顯示它是由預測、訂單和生產大綱所驅動,根據能力和產品提前期的限制,來識別生產產品品種,安排生產時間和確定生產數量。從較短的時間來看,主生產計畫可以作為物料需求計畫、組件的生產,訂單優先計畫、短期資源的基礎。從較長的時間來看,主生產計畫可以作為各項資源長期計畫的基礎。

主生產計畫是生產部門的工具,主生產計畫又是聯繫市場銷售和生產製造的橋樑,使生產計畫和能力計畫符合銷售計畫要求的順序,並能適應不斷變化的市場需求;同時,主生產計畫又能向銷售部門提供生產和庫存信息,提供可供銷售量的信息,作為同客戶洽商的依據,起了溝通內外的作用。MPS把企業規劃同日常的生產作業計畫關聯起來,為日常作業的管理提供一個“控制把手”,驅動了一體化的生產計畫與庫存控制系統的運作。

總之,主生產計畫在MRPⅡ系統中的位置是一個上下內外交叉的樞紐,地位十分重要。在運行主生產計畫時相伴運行粗能力計畫,只有經過按時段平衡了供應與需求後的主生產計畫,才能作為下一個計畫層次--物料需求計畫的輸入信息。主生產計畫必須是現實可行的,需求量和需求時間都是符實的。主生產計畫編制q和控制是否得當,在相當大的程度上關係到MRPⅡ系統的成敗。這也是它稱為“主”生產計畫的根本含義,就是因為它在MRPⅡ系統中起著“主控”的作用。

編制原則

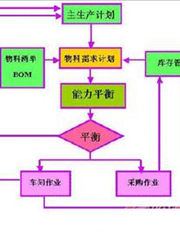

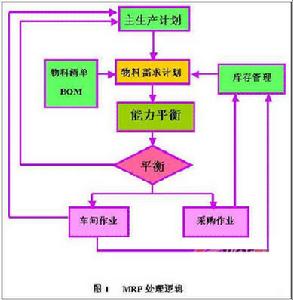

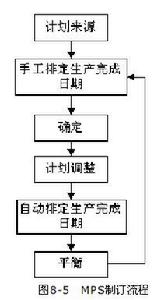

主生產計畫流程圖

主生產計畫流程圖主生產計畫是根據企業的能力確定要做的事情,通過均衡地安排生產實現生產規劃的目標,使企業在客戶服務水平、庫存周轉率和生產率方面都能得到提高,並及時更新、保持計畫的切實可行和有效性。主生產計畫中不能有超越可用物料和可能能力的項目。在編制主生產計畫時,應遵循這樣一些基本原則。

最少項目原則:用最少的項目數進行主生產計畫的安排。如果MPS中的項目數過多,就會使預測和管理都變得困難。因此,要根據不同的製造環境,選取產品結構不同的級,進行主生產計畫的編制。使得在產品結構這一級的製造和裝配過程中,產品(或)部件選型的數目最少,以改進管理評審與控制。

獨立具體原則:要列出實際的、具體的可構造項目,而不是一些項目組或計畫清單項目。這些產品可分解成可識別的零件或組件。MPS應該列出實際的要採購或製造的項目,而不是計畫清單項目。

關鍵項目原則:列出對生產能力、財務指標或關鍵材料有重大影響的項目。對生產能力有重大影響的項目,是指那些對生產和裝配過程起重大影響的項目。如一些大批量項目,造成生產能力的瓶頸環節的項目或通過關鍵工作中心的項目。對財務指標而言,指的是與公司的利潤效益最為關鍵的項目。如製造費用高,含有貴重部件,昂貴原材料,高費用的生產工藝或有特殊要求的部件項目。也包括那些作為公司主要利潤來源的,相對不貴的項目。而對於關鍵材料而言,是指那些提前期很長或供應廠商有限的項目。

全面代表原則:計畫的項目應儘可能全面代表企業的生產產品。MPS應覆蓋被該MPS驅動的MRP程式中儘可能多數組件,反映關於製造設施,特別是瓶頸資源或關鍵工作中心儘可能多的信息。

適當裕量原則:留有適當餘地,並考慮預防性維修設備的時間。可把預防性維修作為一個項目安排在MPS中,也可以按預防性維修的時間,減少工作中心的能力。

適當穩定原則:在有效的期限內應保持適當穩定。主生產計畫制訂後在有效的期限內應保持適當穩定,那種只按照主觀願望隨意改動的做法,將會引起系統原有合理的正常的優先權計畫的破壞,削弱系統的計畫能力。

計畫方式

1. 面向庫存生產(Make to Stock,MTS)

採用這種計畫方式的公司,其組織生產的依據是需求預測,亦即在接到客戶訂單之前,根據需求預測,就開始採購原材料、組織生產、完成生產、把產成品放在庫房裡。一旦接到客戶訂單,就從庫房裡直接發貨。從客戶的觀點來看,這些產品是現貨供應的。鉛筆、螺釘、拍照用的膠捲、記事貼以及許許多多其他的商品都屬於這一類。

2.面向訂單設計(Engineer to Order,ETO)

面向訂單設計的產品或者是獨特的(客戶定製的),或者結構複雜而且生產量很小。飛機、太空梭、特種工具機、流程設備、大型發電機組等都屬於面向訂單設計的產品。在面向訂單設計的公司中,只有在接到契約或客戶訂單,或至少接到一份意向書之後,才能開始設計過程,之後才是採購原材料、組織生產和向客戶發運。

3.面向訂單生產(Make to Order,MTO)

面向訂單生產的計畫方式可以分為三種情況:純粹的面向訂單生產、面向訂單完成(FinishtoOrder,FTO)和面向訂單裝配(AssembletoOrder,ATO)。

在採用純粹面向訂單生產的計畫方式的公司中,產品的設計已經完成,但組織生產的依據是客戶訂單。亦即在接到客戶訂單之後,才開始採購原材料、組織生產。高度客戶化的產品一般採取這種計畫方式。但對於有些採購提前期很長的原材料,也可能在接到客戶訂單之前根據預測進行採購。

計畫對象

主生產計畫的計畫對象主要是把生產規劃中的產品系列具體化以後的出廠產品,通稱最終項目,所謂“最終項目”通常是獨立需求件,對它的需求不依賴於對其他物料的需求而獨立存在。但是由於計畫範圍和銷售環境不同,作為計畫對象的最終項目其含義也不完全相同。

從滿足最少項目數的原則出發,下面對3種製造環境分別考慮MPS應選取的計畫對象。

*在為庫存而生產(MTS)的公司:用很多種原材料和部件製造出少量品種的標準產品,則產品、備品備件等獨立需求項目成為MPS計畫對象的最終項目。對產品系列下有多種具體產品的情況,有時要根據市場分析估計產品占系列產品總產量的比例。此時,生產規劃的計畫對象是系列產品,而MPS的計畫對象是按預測比例計算的。產品系列同具體產品的比例結構形式,類似一個產品結構圖,通常稱為計畫物料或計畫BOM。

*在為訂單生產(MTO)的公司:最終項目一般就是標準定型產品或按訂貨要求設計的產品,MPS的計畫對象可以放在相當於T形或V形產品結構的低層,以減少計畫物料的數量。如果產品是標準設計或專項,最終項目一般就是產品結構中0層的最終產品。

*在為訂單而裝配(ATO)的公司:產品是一個系列,結構相同,表現為模組化產品結構,都是由若干基本組件和一些通用部件組成。每項基本組件又有多種可選件,有多種搭配選擇(如轎車等),從而可形成一系列規格的變型產品,可將主生產計畫設立在基本組件級。在這種情況下,最終項目指的是基本組件和通用部件。這時主生產計畫是基本組件(如發動機、車身等)的生產計畫。

一般地,對於一些由標準模組組合而成的、型號多樣的、有多種選擇性的產品(如個人電腦),將MPS設立在基本零部件這一級,不必預測確切的、最終項目的配置,輔助以成品裝配計畫(FAS)來簡化MPS的處理過程。FAS也是一個實際的生產製造計畫,它可表達用戶對成品項目的、特定的多種配置需求,包括從部件和零配件的製造到產品發貨這一部份的生產和裝配,如產品的最終裝配。測試和包裝等。對於有多種選擇項的項目,採用FAS時,可簡化MPS的。可用總裝進度(FAS)安排出廠產品的計畫,用多層MPS和計畫BOM制訂通用件、基本組件和可選件的計畫。這時,MPS的計畫對象相當於X形產品結構中“腰部”的物料,頂部物料是FAS的計畫對象。用FAS來組合最終項目,僅根據用戶的訂單對成品裝配製定短期的生產計畫。MPS和FAS的協同運行,實現了從原材料的採購、部件的製造到最終產品交貨的整個計畫過程。

例如,電腦製造公司可用零配件來簡化MPS的排產。市場需求的電腦型號,可有若干種不同的零部件組合而成,可選擇的零配件包括:6種CPU、4種主機板、3種硬碟、1種軟碟機、2種光碟機、3種記憶體、4種顯示器、3種顯示卡、2種音效卡、2種Modem、5種機箱電源。基於這些不同的選擇,可裝配出的電腦種類有6*4*3*......=103680種,但主要的零配件總共只有6+4+3+......=35種,零配件的總數比最終產品的總數少得多。顯然,將MPS定在比最終產品(電腦)這一層次低的某一級(零配件)比較合理。經過對裝配過程的分析,確定只對這些配件進行MPS的編制,而對最後生成的103680種可選產品,將根據客戶的訂單來制訂最終裝配計畫。這種生產計畫環境即是面向訂單裝配。實際編制計畫時,先根據歷史資料確定各基本組件中各種可選件占需求量的百分比,並以此安排生產或採購,保持一定庫存儲備。一旦收到正式訂單,只要再編制一個總裝計畫(FAS),規定從接到訂單開始,核查庫存、組裝、測試檢驗、發貨的進度,就可以選裝出各種變型產品,從而縮短交貨期,滿足客戶需求。

作用對象

主生產計畫MPS之作用對象

主生產計畫MPS之作用對象主生產計畫的計畫對象主要是把生產規劃中的產品系列具體化以後的出廠產品,通稱最終項目,所謂“最終項目”通常是獨立需求件,對它的需求不依賴於對其他物料的需求而獨立存在。但是由於計畫範圍和銷售環境不同,作為計畫對象的最終項目其含義也不完全相同。

從滿足最少項目數的原則出發,下面對3種製造環境分別考慮MPS應選取的計畫對象。

在為庫存而生產(MTS)的公司:用很多種原材料和部件製造出少量品種的標準產品,則產品、備品備件等獨立需求項目成為MPS計畫對象的最終項目。。對產品系列下有多種具體產品的情況,有時要根據市場分析估計產品占系列產品總產量的比例。此時,生產規劃的計畫對象是系列產品,而MPS的計畫對象是按預測比例計算的。產品系列同具體產品的比例結構形式,類似一個產品結構圖,通常稱為計畫物料或計畫BOM。

在為訂單生產(MTO)的公司:最終項目一般就是標準定型產品或按訂貨要求設計的產品,MPS的計畫對象可以放在相當於T形或V形產品結構的低層,以減少計畫物料的數量。如果產品是標準設計或專項,最終項目一般就是產品結構中0層的最終產品。

在為訂單而裝配(ATO)的公司:產品是一個系列,結構相同,表現為模組化產品結構,都是由若干基本組件和一些通用部件組成。每項基本組件又有多種可選件,有多種搭配選擇(如轎車等),從而可形成一系列規格的變型產品,可將主生產計畫設立在基本組件級。在這種情況下,最終項目指的是基本組件和通用部件。這時主生產計畫是基本組件(如發動機、車身等)的生產計畫。

一般地,對於一些由標準模組組合而成的、型號多樣的、有多種選擇性的產品(如個人電腦),將MPS設立在基本零部件這一級,不必預測確切的、最終項目的配置,輔助以成品裝配計畫(FAS)來簡化MPS的處理過程。FAS也是一個實際的生產製造計畫,它可表達用戶對成品項目的、特定的多種配置需求,包括從部件和零配件的製造到產品發貨這一部份的生產和裝配,如產品的最終裝配。測試和包裝等。對於有多種選擇項的項目,採用FAS時,可簡化MPS的。可用總裝進度(FAS)安排出廠產品的計畫,用多層MPS和計畫BOM制訂通用件、基本組件和可選件的計畫。這時,MPS的計畫對象相當於X形產品結構中“腰部”的物料,頂部物料是FAS的計畫對象。用FAS來組合最終項目,僅根據用戶的訂單對成品裝配製定短期的生產計畫。MPS和FAS的協同運行,實現了從原材料的採購、部件的製造到最終產品交貨的整個計畫過程。

影響因素

由於企業經營的複雜性,影響MPS的因素非常多。一般來說,可以把影響MPS的因素分為4大類,即生產類型因素、計畫因素、預測因素和訂單因素。這些因素各有其特點,且不同的因素對MPS的影響程度也不一樣。

生產類型因素

製造企業是多種多樣的,為了更好地認識和理解這些企業的特點,通常使用生產類型把製造企業劃分成不同的類型。生產類型是同一類製造企業主要特徵的描述。生產類型因素對MPS的影響主要表現在對MPS計畫對象的影響上。如果按照生產工藝來劃分,可以把企業分為離散型企業和流程型企業兩種。如果按照生產過程的管理方式來劃分,可以把企業劃分為備貨式生產(make to stock,簡稱MTS)、訂貨式生產(make to order,簡稱MTO)、裝配式生產(assembly to order,簡稱ATO)和工程式生產(engineer to order,簡稱ETO)。下面介紹不同的管理方式對MPS的影響。

MTS表示組織生產早於簽約訂單,企業保存了大量的庫存產品,用戶可以根據現有的庫存產品進行選擇和簽約訂單。在MTS中,經常採用大量的原材料和零部件生產種類比較少的產品。這種生產方式適用於大眾化的普通商品的生產,例如,電視機、服裝、家具和腳踏車等商品的生產都屬於該類型。在這種生產方式中,企業非常重視市場預測、經營戰略和生產計畫等工作。在MTS企業中,MPS的計畫對象往往是企業最終的產品,也就是說,MPS的計畫對象與企業的銷售對象是一致的。

MTO表示簽約訂單早於組織生產,企業只是保存了少量的庫存產品,用戶根據企業的產品目錄進行選擇和簽約訂單,企業在達到訂單後再開始組織生產。在MTO中,企業經常使用少量的原材料和零部件生產多品種的產品,這些產品往往價值高、交付期短。例如,大型工具機、飛機和輪船等產品的生產往往屬於MTO方式。在這種生產方式中,企業的製造技術和產品質量顯得尤其重要。在MTO企業中,MPS的計畫對象往往是價值高、技術複雜、生產提前期長且性能重要的原材料和零部件,企業的銷售對象往往是通過最終裝配計畫完成的。

在ATO企業中,產品往往是一系列多種規格的產品。這些產品的結構基本相同,都是由一些基本的組件和一些通用件組成。每一項基本組件往往有多種不同的選擇。例如,計算機、汽車都是這種典型的生產方式。在ATO企業中,MPS的計畫對象往往是基本組件或通用件。例如,在計算機企業中,MPS的計畫對象可以是顯示器、鍵盤和滑鼠等;在汽車企業中,MPS的計畫對象可以是發動機、儀錶盤等。

ETO也稱為按訂單設計或按項目設計。在這種生產類型下,最終產品往往比較複雜,且在很大程度上是按照特定客戶的要求來設計和生產,支持客戶化的設計是這種生產類型的重要組成部分。在這種生產類型下,由於大多數產品都是為特定客戶量身定製的,這些產品可能只生產一次,以後可能不會重複生產了。例如,樓宇電梯往往是根據具體的環境進行設計和生產的。在ETO企業中,MPS的計畫對象往往是最終產品。

需要注意的是,一個具體的企業是非常複雜的,不同的產品往往具有不同的特點。因此,在企業中,MPS的計畫對象一定要具體問題具體分析,MPS的計畫對象的最終確定一定要符合企業生產管理的特點。

計畫類因素

計畫類因素對MPS的影響是全面的,既可能影響到MPS的來源,也可能影響到MPS的計畫對象。計畫類因素主要包括經營戰略、經營計畫和生產計畫大綱等內容。戰略是重大的、涉及全局性的謀劃,是統一的、綜合的和一體化的計畫,用來實現組織的基本目標。戰略專家Quinn認為,企業經營戰略將企業的主要目的、政策或活動按照一定的順序組合成一個整體,它主要包括3個要素:可以達到的、最主要的目的和目標;指導或約束經營活動的重要政策;可以在一定條件下實現預定目標的重要活動程式或項目。例如,聯想公司收購IBM個人電腦業務成功之後,確定將要在10年的時間內跨入世界500強企業中,並且成為全球最大的個人電腦製造商。這是聯想公司的企業經營戰略。當然,這種戰略對MPS的影響不是直接的,只是一種指導思想的影響。

經營計畫,又被稱為經營規劃、中長期發展計畫或銷售計畫,是企業在經營戰略的指導下,制定的適應市場環境的對策計畫,它主要說明企業的銷售目標和利潤目標。經營計畫的作用是協調市場需求和企業製造能力之間的差距。如果市場需求增大,預計銷售目標上升,那么,企業應該擴大自身的製造能力。經營計畫的展望期一般為5~10年,並且按年制定。經營計畫對MPS的影響雖然很大,但不是直接的,只是一種指導性的影響。

表1 MPS-影響之預測因素

表1 MPS-影響之預測因素 生產計畫大綱是對企業經營計畫或銷售計畫的細化,用以說明企業在可用資源的條件下、在計畫展望期內,每一類產品的月生產量,以及每一類產品和所有類型產品的月匯總量和年匯總量。需要注意的是,年匯總量應該與經營計畫中的銷售目標或銷售計畫中的銷售目標一致。生產計畫大綱的計畫展望期是1~3年,且按月分解。生產計畫大綱的主要作用是協調經營計畫對資源需求和企業可用資源之間的差距。

生產計畫大綱對MPS的影響是直接的。實際上,生產計畫大綱是企業經營戰略在特定年度的表現形式,是經營計畫的細化。根據生產計畫大綱可以推算出MPS的數據。但是,生產計畫大綱對MPS的影響是有條件的。這些條件為:第一,生產計畫大綱的計畫展望期與MPS的計畫展望期往往不同;第二,由於生產計畫大綱中的數據主要是通過預測得到的,但是預測的結果也往往被直接用於MPS,所以,如果把預測作為MPS的一個重要來源,生產計畫大綱對MPS的作用就會被削弱。

表2 MPS影響之預測因素

表2 MPS影響之預測因素預測因素

在ERP系統中,預測因素是影響MPS的一個重要的直接因素。預測不僅僅影響MPS,它對經營計畫和生產計畫大綱都有很大的影響。事實上,產品預測量通常是MPS的一個重要來源。

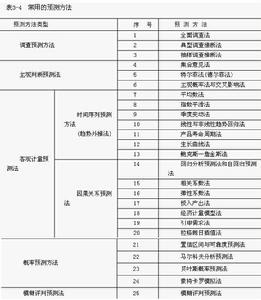

預測是利用一定的數據和方法對事物的發展趨勢進行科學的推斷。預測的方法和手段被稱作預測技術。在ERP系統中,預測是指對未來產品銷售量的科學推斷。常用的預測方法包括調查預測方法、主觀判斷預測方法、客觀計量預測方法、機率預測方法和模糊評判預測方法等。目前常用的預測方法如表1所示。

對於不同的市場特徵,應該選擇不同的預測方法,採取不同的經營決策。市場特徵、預測方法和經營決策的對應關係表如表2所示。

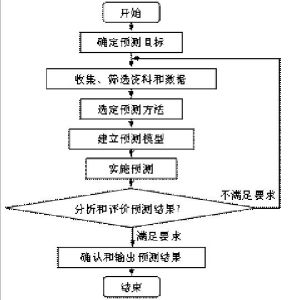

預測需要分階段、按步驟進行。見右面預測過程示意圖。預測步驟的內容如下:

第一步,確定預測目標。這一步主要確定預測對象和預測要求。例如,預測電動腳踏車在2008年上半年的市場需求量和型號。

第二步,收集、篩選資料和數據。資料和數據是進行預測的基本依據和成功的保證。資料和數據應該全面、準確、及時、完整和經濟。

第三步,選定預測方法。應該根據預測目標和所收集的資料和數據,選擇和確定合適的預測方法。

預測過程示意圖

預測過程示意圖第五步,實施預測。根據預測模型,充分考慮多種影響因素進行預測計算,求出預測的初步結果。

第六步,分析和評價預測結果。如果預測結果滿足了技術、經濟和誤差等要求,可以選擇最佳的預測結果作為決策和制定MPS的依據。如果預測結果無法滿足技術、經濟和誤差等要求,則返回第三步,重新選擇預測方法進行預測。

由於篇幅有限,這裡不再對其他預測方法進行詳細介紹。讀者可以根據需要,參閱相應的預測技術和算法資料。

訂單因素

MPS-影響因素之訂單因素

MPS-影響因素之訂單因素在一個典型的銷售訂單中,主要包括下列欄位:訂單類型、訂單編碼、銷售組織、銷售渠道、產品組、銷售部門、售達客戶、送達客戶(貨物最終送達的客戶與售達客戶不同時需要填寫)、付款條件、折扣原因、業務員、物料、物料描述、訂單數量、物料計量單位、輔助單位數量、輔助計量單位、幣種、不含稅單價、稅率、含稅單價、不含稅金額、稅額、價稅合計金額、交貨日期(首次交貨日期)、交貨庫存組織、全部交貨(一次性交貨或分批次交貨)、交貨凍結、交貨倉庫、裝運點、承運商、運輸方式和運輸狀態等。在這些欄位中,對MPS影響最大的是訂單數量。

需要補充說明的是,有的人認為,除了上面所列的影響MPS的因素之外,影響因素還應包括客戶備品備件、維修用備品備件等。實際上,造成這種現象的主要原因是分類標準不一致。這裡提到的其他因素都可以包括到訂單因素和預測因素之中。如果客戶備品備件是客戶訂單中要求的,則應該把這一類因素歸結為訂單因素。對於維修用備品備件,通常通過預測的方式來得到。

時間基準

1. 計畫展望期

計畫展望期是指MPS計畫起作用的時間範圍。計畫展望期往往與企業的生產性質密切相關。如果某個企業的主要產品的累計提前期只有幾天或幾周,則該企業的MPS的計畫展望期就很短。如果某個企業的主要產品的累計提前期需要幾個月甚至超過一年,那么,該企業的MPS的計畫展望期就比較長。通常情況下,MPS的計畫展望期的範圍是3~18個月。可以按照這種方式確定計畫展望期的值:計畫展望期的最小值等於產品的累計提前期,最大值是在累計提前期的基礎上加上3~6個月。2. 時段

時段對應的英文是time bucket。bucket的中文意思是桶、水桶,因此,time bucket的直譯是時桶,時段是意譯,表示時間持續的一個長度單位。也有人把時段稱為time period,含義是整個時間過程中的一段時間。但是,有些人把時段理解成時間周期,這是不合適的。周期對應的英文是cycle,隱含著反覆出現的意思。無論是bucket,還是period,其含義是時間持續的一個長度單位,沒有反覆出現的意思。因此可以說,時段是描述計畫的時間粒度單位。劃分時段的目的是為了準確說明計畫在各個時段上的需求量、計畫量和產出量。通常採用的時段粒度是天、周、旬、月、季和年等。如果計畫的時段粒度是天,則比天時段粒度大的周、旬、月、季和年等時段粒度主要用於對計畫工作的監視、統計和輸出報表等。

計畫中的時段粒度愈小,則該計畫愈容易得到準確的描述、執行和控制。為了閱讀上的方便,跨度比較長的計畫往往採用近細遠粗的匯總方式呈現出來。例如,如果某個產品的累計提前期是9個月,則該產品的計畫可以採取當前周按照天時段、當前月按照周時段以及計畫後期的工作按照月時段的匯總方式提供給有關管理和監控部門。但是,無論如何匯總,該計畫的粒度依然是天時段。

3. 時界和時區

時界對應的英文是time fence,其中,fence的中文含義是防衛、防護、柵欄和圍牆等。有時time fence也被翻譯為時間欄、時間警戒線。因此,時界表示時間界限,是一個時刻點,是MPS中的計畫參考點。時界表明了修改計畫的難易程度。在MPS中,有兩個時界點,即需求時界(demand time fence,DTF)和計畫時界(planned time fence,PTF)。DTF常常與產品的總裝提前期是一致的,也可以大於總裝提前期。PTF常常與產品的累計提前期是一致的。由於DTF和PTF都是與具體產品的提前期相關聯,因此,DTF和PTF都是動態的數據,隨著產品的不同而不同。

在當前時段時,如果某個產品的計畫加工和裝配時間小於DTF,則表明該產品已經處於加工和總裝階段,原材料已經投入。因此,一般情況下,該產品的MPS是不能輕易調整的。

在當前時段時,如果某個產品的計畫加工和裝配時間大於DTF且小於PTF,則表明該產品還沒有處於加工和總裝階段,但是該產品所需的原材料、毛坯件已經開始採購了。這時,該產品的MPS不能由ERP系統自動調整。如果需要調整,應該由MPS計畫員來手工操作。

在當前時段時,如果某個產品的計畫累計提前期大於PTF,那么表明該產品處於沒有開始採購和加工的階段。這時,該產品的MPS可以由ERP系統根據變化自動調整。

時區的英文是time zone,其中,zone的中文含義是層、圈、地區和區域等。time zone的直譯為時間區間,時區是簡稱。時區用於描述在某個時刻某個產品在其計畫展望期中所處的位置。

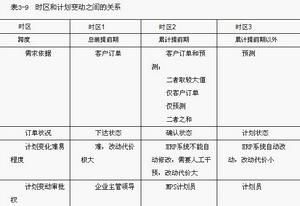

一般情況下,時區可以分為時區1、時區2和時區3。時區1等於產品的總裝提前期,也被稱為需求時區,時區1中的訂單是下達訂單,該訂單中的產品已經開始製造,這些產品的計畫不能輕易地被調整。時區2等於產品的累計提前期,時區2也被稱為計畫時區,時區2中的訂單是確認訂單,表示時區2訂單中的產品數量和時段不能由ERP系統自動調整,只有MPS計畫員才可以修改。時區3等於總提前期或計畫展望期,也被稱為預測時區,時區3中的訂單是計畫訂單,這種訂單中的數據在情況發生變化時可以由ERP系統自動調整。

表3 MPS-時界和時間區關係示意表

表3 MPS-時界和時間區關係示意表時界和時區是MPS計畫員管理和控制計畫變動、確保計畫穩定的重要手段。如表3所示中,產品型號是26AF-2腳踏車,該產品的總裝提前期是3個時段,累計提前期是7個時段(其中,採購提前期是4個時段),總提前期是12個時段。當前時段是1時段,這時,120輛、110輛和130輛26AF-2腳踏車的訂單都處於生產總裝階段,位於時區1。位於時區1的腳踏車訂單一般不能調整。100輛、150輛、160輛和180輛26AF-2腳踏車的訂單處於原材料、毛坯件的採購階段,這些訂單不能由ERP系統自動調整,MPS計畫員可以根據需要手工調整。200輛、220輛、210輛、250輛和280輛26AF-2腳踏車的訂單處於預測狀態,這些訂單的數據可以由ERP系統根據情況變化自動調整。

需要注意的是,對於時區1中的訂單,如果確實需要調整,那么,必須在滿足特定的條件後,經企業高層管理人員同意,才能調整其MPS。這些特定的條件主要如下:

● 用戶變更或取消了訂單。

● 可利用的生產能力發生了變化,例如,工作中心的數控工具機發生了故障。

● 無法提供原計畫的材料(例如,供方失約),不得不停止生產。

● 出現過多的次品。

在修改MPS時,應該著重考慮下列因素:

表4 MPS-時區和計畫變動之間的關係

表4 MPS-時區和計畫變動之間的關係● 用戶的服務水平是否變差?

● 成本增加了沒有?

● 所用物料是否增加?

● MPS的可信度是否下降?

有關時區與需求依據、訂單狀況和計畫變化難易程度之間的詳細關係如表4所示。需要注意的是,在時區2時,需求依據可以根據實際情況選擇客戶訂單和預測中的數據。

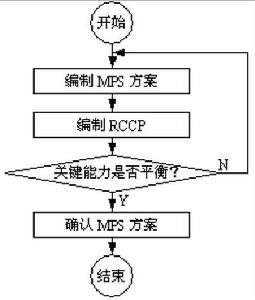

粗能力需求計畫

粗能力需求計畫(rough-cut capacity planning,簡稱RCCP)是判定MPS是否可行的工具。RCCP的作用是把MPS中計畫對象的生產計畫轉變成對工作中心的能力需求。在這裡,MPS中的生產計畫是生產負荷,關鍵工作中心能力是生產能力。如果生產能力大於或等於生產負荷,則MPS是可行的。否則,MPS是不可行的。沒有經過RCCP判定的MPS是不可靠的,因為企業可能無法完成MPS中的計畫任務。

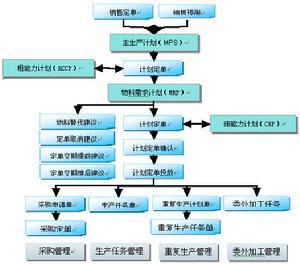

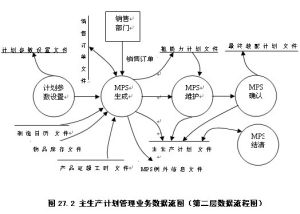

MPS制訂流程

MPS制訂流程1. RCCP的對象和特點

通常情況下,RCCP的對象是企業中的關鍵資源。這些關鍵資源通常包括物、資金和人,有有形和無形之分,例如以下的管理約束:

● 瓶頸工作中心,其加工能力可能是有限的。

● 供應商,其供貨能力可能是有限的。

● 自然資源,企業可用的物料可能是有限的。

● 專門技能,企業必須但是缺乏的人才。

● 不可外協的工作,例如,由於涉及到商業機密,本身能力不足但又不能外協擴散的工作。

● 資金,企業可用的資金可能是有限的。

● 運輸,企業的運輸能力可能是有限的。

● 倉庫,企業用於保管物料的倉庫空間可能是有限的。

與能力需求計畫相比,RCCP主要是計算關鍵資源的能力和負荷,使得整個能力平衡的工作得到大大的簡化,不涉及工藝路線等基礎數據的細節,能力平衡需要的時間也大大縮短,提高了能力平衡的效率,因此便於在早於MRP的MPS階段進行能力平衡工作,減輕後期詳細能力平衡工作的壓力。

但是,由於RCCP忽略了很多影響因素,經過RCCP平衡的計畫也存在許多缺點。這些缺點主要表現在:第一,可信度差,因為RCCP只考慮關鍵資源,但在某些情況下,非關鍵資源也可能變成關鍵資源,因此,經過RCCP平衡的計畫很難保證其總是可行的。第二,與實際生產有偏差,因為RCCP不考慮MPS計畫對象的現有庫存量、在制量和實際的提前期等數據,因此,RCCP的平衡結果肯定與實際生產存在偏差。第三,RCCP只宜作為中長期計畫的能力平衡手段,對企業的生產大綱和MPS等的可行性具有指導性意義,但是,由於RCCP本身不是一種實際的、精細的能力平衡方式,因此,它無法套用於短期作業計畫的平衡。

2. RCCP的編制過程

一般情況下,RCCP的編制方法有兩種,即資源清單法和分時間周期的資源清單法。這兩種方法的主要區別在於前者比較簡單,不考慮各種提前期,往往會過高地估計負荷;後者比較複雜,考慮各種提前期,平衡結果比較準確。但是,資源清單法是分時間周期的資源清單法的基礎。下面重點介紹資源清單法。資源清單法的編寫過程如下:

第一步,定義關鍵資源。

第二步,從MPS中的每種產品系列中選出將要進行RCCP的代表產品。

第三步,對每個代表產品確定生產單位產品對關鍵資源的需求量,確定依據主要包括MPS、BOM、工藝路線、定額工時以及在BOM中每個零件的平均批量等。

第四步,對每個產品系列,確定其MPS的計畫產量。

第五步,將MPS中的計畫產量與能力清單中的資源需求量相乘。

第六步,將沒有產品系列所需要的能力加起來,得到對應計畫的總能力需求。

編制過程

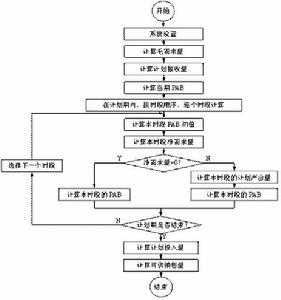

編制MPS過程示意圖

編制MPS過程示意圖主生產計畫編制過程包括:編制MPS項目的初步計畫;進行粗能力平衡;評價MPS,這三個方面。涉及的工作包括收集需求信息、編制主生產計畫、編制粗能力計畫、評估主生產計畫、下達主生產計畫等。制訂主生產計畫的基本思路,可表述為以下程式:

1、根據生產規劃和計畫清單確定對每個最終項目的生產預測。它反映某產品類的生產規劃總生產量中預期分配到該產品的部份,可用於指導主生產計畫的編制,使得主生產計畫員在編制主生產計畫時能遵循生產規劃的目標。

2、根據生產預測、已收到的客戶訂單、配件預測以及該最終項目的需求數量,計算毛需求量。需求的信息來源主要:當前庫存、期望的安全庫存、已存在的客戶訂單、其他實際需求、預測其他各項綜合需求等。某個時段的毛需求量即為本時段的客戶訂單契約以及預測之關係和。“關係和”指的是如何把預測值和實際訂單值組合取捨得出的需求。這時,MPS的毛需求量已不再是預測信息,而是具有指導意義的生產信息了。

3、根據毛需求量和事先確定好的批量規則,以及安全庫存量和期初預計可用庫存量,自動計算各時段的計畫產出量和預計可用庫存量。

4、自動計算可供銷售量供銷售部門機動銷售選用。

5、自動計算粗能力,用粗能力計畫評價主生產計畫方案的可行性。粗能力計畫是對生產中所需的關鍵資源進行計算和分析。關鍵資源通常指瓶頸工作中心。粗能力計畫用於核定主要生產資源的情況,即關鍵工作中心能否中滿足MPS的需要,以使得MPS在需求與能力取得平衡。

6、評估主生產計畫。一旦初步的主生產計畫測算了生產量,測試了關鍵工作中心的生產能力並對主生產計畫與能力進行平衡之後,初步的主生產計畫就確定了。下面的工作是對主生產評估。對存在的問題提出建議,同意主生產計畫或者否定主生產計畫。

如果需求和能力基本平衡,則同意主生產計畫;

如果需求和能力偏差較大,則否定主生產計畫,並提出修正方案,力求達到平衡。調整的方法是:

*改變預計負荷,可以採取的措施主要有,重新安排毛需求量,並通知銷售部門拖延訂單,終止訂單等。

*改變生產能力,可以採取的措施主要有,申請加班、改變生產工藝提高生產率等。

7、在MRP運算以及細能力平衡評估通過後,批准和下達主生產計畫。

基本數量概念

在MPS計算過程中,經常用到9大基本數量的概念。這些數量概念分別是:預測量、訂單量、毛需求量、計畫接收量、預計可用庫存量、淨需求量、計畫產出量、計畫投入量和可供銷售量。

預測量是企業生產計畫部門根據企業的經營計畫或銷售計畫,採用合適的預測方法預測的最終產品項目將要生產的數量。訂單量是企業已經明確得到的、將要為客戶提供的最終產品的數量,是企業明確的生產目標。預測量和訂單量是企業組織生產管理活動的核心目標。在不同類型的企業中,預測量和訂單量所起的作用也不盡相同。

毛需求量(gross requirement)是根據預測量和訂單量計算得到的初步需求量。可以根據表3-8的數據計算毛需求量。毛需求量的計算與時區的確定、企業的生產政策有關。在MPS中,毛需求量是除了預測量和訂單量之外的其他量的計算基礎。

計畫接收量(scheduled receipts)是指正在執行的訂單量。在制定MPS計畫時,往往把制定計畫日期之前的已經發出的、將要在本計畫期內到達的訂單數量作為計畫接收量來處理。如果希望手工修改MPS,也可以把手工添加的接收量作為計畫接收量處理。

預計可用庫存量(projected available balance,PAB)是指現有庫存中扣除了預留給其他用途的已分配量之後,可以用於需求計算的那部分庫存量。PAB的計算公式如下:

PAB=前一時段末的PAB+本時段計畫接收量-本時段毛需求量+本時段計畫產出量

在PAB的計算公式中,如果前3項的計算結果是負值,表示如果不為庫存補充,將會出現缺料。因此需要藉助第4項,即本時段計畫產出量,用於庫存的補充。

淨需求量(net requirement,NR)是根據毛需求量、安全庫存量、本期計畫產出量和期初結餘計算得到的數量。淨需求量的計算公式如下:

淨需求量=本時段毛需求量-前一時段末的PAB-本時段的計畫接收量+安全庫存量

計畫產出量(planned order receipts)是指在計算PAB時,如果出現負值,表示需求不能被滿足,需要根據批量政策計算得到的供應數量。計畫產出量只是一個計算過程中的數據,並不是真正的計畫投入數據。

計畫投入量(planned order releases)是根據計畫產出量、提前期等數據計算得到的計畫投入數量。

可供銷售量(available to promise,ATP)是指銷售部門可以銷售的產品數量。ATP的計算公式如下:

ATP=本時段計畫產出量+本時段計畫接收量-下一次出現計畫產出量之前各時段訂單量之和。

計算過程

計算MPS過程示意圖

計算MPS過程示意圖系統設定之後,可以計算毛需求量。計算毛需求量的基礎數據是預測量和訂單量。如何根據預測量和訂單量得到毛需求量,取決於企業的類型、時區和生產政策。例如,可以制定這樣的政策:在時區1,毛需求量等於訂單量;在時區2,毛需求量等於訂單量和預測量中的較大者;在時區3,毛需求量等於預測量。

計算計畫接收量需要確認在編制計畫日期之前已經下達的訂單數量。在ERP系統中可以由系統自動確認。

計算當期PAB往往也是當前數據的一種確認。當期PAB是指編制計畫日期時可用的庫存量。

接著逐個時段進行計算。計算本時段PAB初值表示,在一個時段中,PAB有兩個值,一個是PAB初值,一個是PAB值。這是因為在計算PAB值時,如果計算結果是負值,需要藉助計畫產出量進行調整。

計算本時段的淨需求量。如果PAB初值大於或等於安全庫存量,表示不需要補充,因此淨需求量為0;如果PAB初值小於安全庫存量,則需要補充庫存,這時淨需求量為安全庫存量減去PAB初值。

如果淨需求量為0,表示不需要補充物料,因此,PAB等於PAB初值。如果淨需求量不為0,則需要計算計畫產出量。

計算計畫產出量需要依據企業的批量政策。計畫產出量的計算公式如下:

計畫產出量=N 生產批量

N 生產批量≥淨需求量 (N-1) 生產批量

N為大於或等於1的整數

計算計畫產出量之後,需要計算PAB值。這時,計算PAB值要考慮計畫產出量的影響。計算PAB值之後,需要判斷計畫期中的各個時段是否已全部計算完畢。如果沒有全部計算完畢,需要計算下一個時段的數據。

計畫期循環完畢之後,可以計算計畫投入量和可供銷售量。