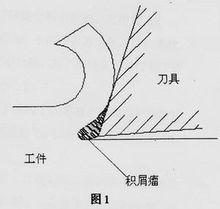

積屑瘤的形成

切削瘤產生原因

切削瘤產生原因切削過程中,由於金屬的擠壓變形和強烈摩擦,使切屑與前刀面之間產生很大的壓力和很高的切削溫度。當壓力和溫度條件適當時,切屑底層與前刀面之間的摩擦阻力很大,使得切屑底層流出速度變得緩慢,形成很薄的一層“滯流層”。當“滯流層”與前刀面的摩擦阻力超過切屑內部的結合力時,滯流層的金屬與切屑分離而粘附在切削刃附近形成積屑瘤。積屑瘤實質上是在切削過程中發生冷焊的結果。隨著切削過程的進行,積屑瘤不斷長大,當它達到一定高度後,又因受到切削衝擊和振動面會破裂和脫落,被切屑帶走或嵌附在工件表面上。這一過程基本上在重複進行 。

積屑瘤處於穩定狀態時,可代替切削刃進行切削。

影響積屑瘤的主要因素

在加工過程中,由於工件材料是被擠裂的,因此切屑對刀具的前面產生有很大的壓力,並摩擦生成大量的切削熱。在這種高溫高壓下,與刀具前面接觸的那一部分切屑由於摩擦力的影響,流動速度相對減慢,形成滯留層。當摩擦力一旦大於材料內部晶格之間的結合力時,滯流層中的一些材料就會粘附在刀具近刀尖的前面上,形成積屑瘤。 由於積屑瘤是在很大的壓力、強烈摩擦和劇烈的金屬變形的條件下產生的。因而,切削條件也必然通過這些作用而影響積屑瘤的產生、長大與消失。

1、工件材料。當工件材料的硬度低、塑性大時,切削過程中的金屬變形大,切屑與前刀面間的摩擦係數和接觸區長度比較大。在這種條件下,易產生積屑瘤。當工件塑性小、硬度較高時,積屑瘤產生的可能性和積屑瘤的高度也減小,如淬火鋼。切削脆性材料時產生積屑瘤的可能更小。

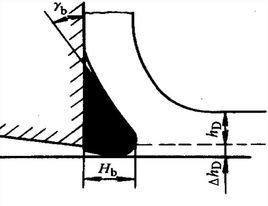

2、刀具前角。刀具前角增大,可以減小切屑的變形、切屑與前刀面的摩擦、切削力和切削熱,可以抑制積屑瘤的產生或減小積屑瘤的高度。

3、切削速度。切削速度主要是通過切削溫度和摩擦係數來影響積屑瘤的。當刀具沒有負倒棱時,在極低的切削速度條件下,不產生積屑瘤。隨著切削速度增大,相應的切削溫度提高,積屑瘤的高度逐漸減小。高速切削時,由於切削溫度很高(800℃以上),切屑底層的滑移抗力和摩擦係數顯著降低,積屑瘤也將消失。所以我們日常精加工時,為了達到較低的已加工表面粗糙度的辦法是採用在刀具耐熱性允許範圍內的高速切削,或採用低速切削,以防止積屑瘤的產生,提高已加工表面的質量。

4、切削厚度。切塑性材料時,切削力、切屑與前刀面接觸區長度都將隨切削厚度的增加而增大,將增加生成積屑瘤的可能性。所以,在精加工時除選取較大的刀具前角,在避免積屑瘤的產生切削速度範圍內切削外,應採用減小進給量或刀具主偏角來減小切削厚度。

積屑瘤對切削過程的影響

積屑瘤對切削過程會產生一定的影響,主要表現於以下方面:

1、保護刀具。金屬材料因塑性變形而被強化,所以積屑瘤的硬度比工件材料的硬度高,積屑瘤能代替切削刃進行切削,起到保護切削刃的作用。

2、増大工作前角。積屑的存在使刀具實際工作前角增大,可減小切削變形和切削力,切削變得輕快,在粗加工時有利於切削加工。

3、影響工件尺寸精度。積屑瘤的頂端會伸出切削刃之外,而且積屑瘤不斷地產生和脫落,使切削層公稱厚度不斷變化,從而影響工件的尺寸精度。

4、影響工件表面粗糙度。積屑瘤碎片可能會粘附在工件已加工表面上,形成硬點和毛刺,增大工件表面粗糙度。

5、引起振動。積屑瘤時大時小,時有時無,導致切削力產生波動而引起振動。

6、影響刀具壽命。積屑瘤破裂後若被切屑帶走,會劃傷刀面,加快刀具磨損。因此粗加工時希望產生積屑瘤,而精加工時應儘可能避免產生積屑瘤 。