滾壓成形由旋壓成形發展而來,它採用具有迴轉體代替型刀作為主要成形部件。

液力旋壓成型法

液力旋壓成型法排列方法

一種旋壓成型機,包括位於上方的壓緊機構、位於下方的旋轉模具部分、位於中部的旋壓成型裝置;所述的旋壓成型裝置至少包括第一旋壓輪、第二旋壓輪、第三旋壓輪,所述的第一旋壓輪的轉軸部分與後側的第一氣缸相連線,所述的第二旋壓輪的轉軸部分與後側的第二氣缸相連線,所述的第三旋壓輪的轉軸部分與後側的第三氣缸相連線,所述的旋轉模具部分位於各旋壓輪之間,所述的第一旋壓輪、第二旋壓輪、第三旋壓輪在高度方向上呈相錯位地排列。

基本假設

多道次拉旋相對於簡單拉旋大大改進了拉旋過程中的成形極限。但是由於道次數量的增加,也增加了變形的複雜性,對研究不同道次下坯料的變形帶來極大的困難。為此本文對多道次拉旋成形過程進行了必要的簡化,並採取了一些假設。假設如下:

(1)由於最終成形件為軸對稱零件,這裡將旋壓加工過程簡化為軸對稱問題求解;

(2)旋輪與毛坯接觸壓力均勻分布,並在每一進給步長圓周接觸面上同時對板料載入;

(3)由於旋輪除了軸向和徑向進給外,其本身還有自轉,與毛坯之間為滾動摩擦,並且在實際生產中通常加入潤滑油以減小摩擦,摩擦力相對旋壓力可不計,此處忽略摩擦作用。

力學模型

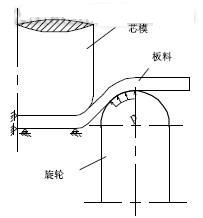

旋壓加工過程中毛坯每轉一圈旋輪進給量很小,因此旋壓局部變形可視為小變形物理非線性問題。並根據基本假設,軸對稱中心固定約束,芯模下板料被夾持,故此處厚度方向約束,板料外緣自由,旋輪對毛坯作用為表面分布力,模型如圖1所示。

液力旋壓成型法

液力旋壓成型法相關的工藝參數

數值模擬中使用的主要工藝參數為:毛坯直徑為180mm,厚度為1mm,旋輪直徑為140mm,圓角半徑為6mm,芯模直徑為80mm,進給比為0.2mm/r。

坯料選用LF2M,材料性能參數為彈性模量為71000MPa,硬化指數為0.16,泊松比為0.3。

旋輪軌跡採用直線單向式道次貼模形式。為了避免旋輪和芯模之間干涉,入旋點選為R=46mm。

結論

1)本文建立了合理力學模型,對多道次拉旋成形進行了數值模擬,得到了不同道次下的應力應變分布規律。從應力分布圖可以看出,應力隨道次增加而增大,前期道次的應力變化與後續道次略差異,從應變分布圖上看,應變隨道次增加而增大,各道次之間的變化基本一致。

(2)將拉旋與拉深成形從應力應變分布角度進行了對比,得出拉旋具有比拉深更大的優越性。

(3)從應力應變分布角度揭示了多道次拉旋的變形特點,為進一步研究多道次拉旋的成形極限及成形質量奠定了基礎。