基本原理

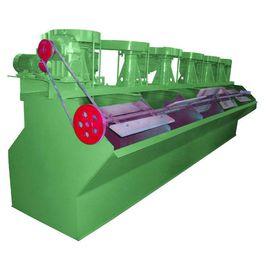

浮選機由電動機三角帶傳動帶動葉輪旋轉,產生離心作用形成負壓,一方面吸入充足的空氣與礦漿混合,一方面攪拌礦漿與藥物混合,同時細化泡沫,使礦物粘合泡沫之上,浮到礦漿面再形成礦化泡沫。調節閘板高度,控制液面,使有用泡沫被刮板刮出。

煤泥和藥劑充分混合後給入浮選機的第一室的槽底下,葉輪旋轉後,在輪腔中形成負壓,使得槽底下和槽中的礦漿分別由葉輪的下吸口和上吸口進入混合區,也使得空氣沿導氣套筒進入混合區,礦漿、空氣和藥劑在這裡混合。

在葉輪離心力的作用下,混合後的礦漿進入礦化區,空氣形成氣泡並被粉碎,與煤粒充分接觸,形成礦化氣泡,在定子和紊流板的作用下,均勻地分布於槽體截面,並且向上移動進入分離區,富集形成泡沫層,由刮泡機構排出,形成精煤泡沫。

分選轉環慢速旋轉,當分選室進入浮場區時,此時入選物料經礦漿分配器分別給到6個分選點,弱磁性礦粒被吸在齒板上並隨分選環轉動。非磁性礦粒在重力與礦漿流的作用下經過齒板的縫隙,排入分選環下部的尾礦槽中。分選室轉至中礦清洗位置時,少量清洗水給入,將夾雜的脈石,連生體及礦泥洗入尾礦槽中(該機未設定中礦槽),以達到提高精礦質量的目的。當分選室轉到磁場很弱的位置時(精礦沖洗區),噴入壓力水,將吸在齒板上的弱磁性礦粒沖入精礦槽中。隨後分選室轉到另一個極性相反的磁場區,分選環每轉一周,其中每個分選室如此反覆6次。

適用範圍

浮選機主要用於選別銅、鋅、鉛、鎳、金等有色金屬,也可以用於黑色金屬和非金屬的粗選和精選。

槽底上面未被礦化的煤粒會通過循環孔和上吸口再一次混合、礦化和分離。槽底下未被葉輪吸入的部分礦漿,通過埋沒在礦漿中的中礦箱進入第二室的槽底下,完成第一室的全部過程後,進入第三室,浮選機如此周而復始,礦漿通過最後一室後進入尾礦箱排出最終尾礦。是一種選礦生產線不可少的重要設備。

浮選機分類

機械攪拌式浮選機

機械攪拌式浮選機礦漿的充氣和攪拌都是由葉輪和定製組成的機械攪拌裝置完成的,屬於外氣自吸式浮選機,這些是浮選機,一般是上部氣體吸入式,即在浮選槽下部的機械攪拌裝置附近吸入空氣。根據機械攪拌裝置的型式,可將這類浮選機分為不同的型號,如XJ型、XJQ型、GF型、SF型、棒形等。這類浮選機的優點是:可以自吸空氣和礦漿,中礦返回時易實現自流,輔助設備少,設備配置整齊,操作維護簡單等;缺點是充氣量較小,電耗量高,磨損較大等。

充氣攪拌式浮選機

充氣攪拌式浮選機它既裝有機械攪拌裝置,有利用外部特色的風機強制吹入空氣,但是機械攪拌裝置一般只起到攪拌礦漿和分布氣流的作用,空氣主要靠外部風機壓入礦漿,充氣與攪拌是分開的。因此,這類浮選機及一般機械攪拌式浮選機相比有下述特點:

一、充氣量可根據需要增減並易於調節保持恆定,因而有利於提高浮選機的處理能力和選別指標;

二、葉輪不起吸氣作用,故轉速低,功率消耗少,磨損小,且脆性礦物不易產生泥化現象;

三、由於處理能力大,槽子淺等原因,單位處理量的電耗較低。其缺點是需要外加一套壓氣系統,中間產品返回時要用砂泵揚送。這類浮選機有CHF-X型、XJC型、BS-C型、KYF型、BS-K型、LCH-X型、CLF型等。

充氣式浮選機

充氣式浮選機,其特點是沒有機械攪拌器,也沒有傳動部件,由專門設定的壓風機提供充氣用的空氣。浮選柱即屬於此類型的浮選機,其優點是結構簡單,容易製造,缺點是沒有攪拌器使浮選效果受到一定影響,充氣器容易結鈣,不利於空氣彌散。我國在20世紀70年代前後曾研製並套用了幾種浮選柱等,但由於存在較多缺點而基本淘汰。近年,隨著國外浮選柱技術的重新興起和成功套用,我國又研製了幾種浮選柱,正在推廣運營工業生產。

浮選發展歷史

古代浮選

早在我國明朝年間,浮選就被套用於醫藥和冶金行業。在醫藥方面,利用礦物表面的天然疏水性來淨化硃砂、滑石等礦質藥物,使礦物細粉飄浮於水面,而與下沉的脈石分開。據明朝李時珍《本草綱目》等古代醫藥著作中記載:代赭石和雲母等(即赤鐵礦) 的加工過程為:“凡使研細,以蠟水重重飛過,水面上有赤色如薄雲者去之”;又如雄黃的加工“雄黃以甘草、紫背天葵、地膽、碧棱花等細削入坩堝中煮三伏時,濾出,搗如粉,水飛澄去黑者,曬乾再研用”;再如雲母的加工過程是“每一斤用小地膽草、紫背天葵、生甘草、地黃汁各一鎰,於瓷堝中安置,下天池水二鎰煮七日夜,以水猛投其中攪之。浮如蝸涎者即去之,如此三度淘盡”。冶金方面,在金銀淘洗加工過程中,利用金粉的天然疏水性及親油性,將鵝毛粘上油去刮取浮在水面的金粉,使其與塵土等親水性的雜質分離。據《天工開物》一書記載的一種回收金銀的過程為:“凡金箔黏物,他日敝棄之時,刮削火化,其金仍藏灰內,滴清油數點,伴落聚底,淘洗入爐,毫釐無差”。在古希臘和歐洲也有用油和瀝青收集礦物的證據。18世紀人們已知道氣體黏附固體粒子上升至水面的現象。19世紀時人們就曾用氣化(煮沸礦漿)或加酸與碳酸鹽礦物反應產生的氣泡浮選石墨。當時,沒有專門的浮選設備。

近代浮選

19 世紀末期,由於對金屬的需求量不斷增加,能用重選處理的粗粒鉛、鋅、銅硫化礦的資源逐漸減少,為了選別細粒礦石,浮選作為一種選礦方法被明確提出。1903 年埃爾默提出的混合油浮選法,該法被認為是現代浮選的起點,隨後,浮選工藝取得了快速的發展,浮選設備的研製工作也緊鑼密鼓地展開,1909 年Goover T 製造了用於泡沫浮選的第一台多槽葉輪攪拌裝置,1913 年John Callow 發明的充氣式浮選機, Robert Towne 和FrederickFlinn 發明的充氣式浮選柱。1914 年Callow G 獲得從槽子多孔假底噴入空氣的浮選設備專利。1915年Durrel 製造出噴射式浮選機的樣機。20 世紀20 年代,為了滿足當時蓬勃發展的電力行業用銅的需求,國外製造商開發出各類型機械攪拌式浮選機和充氣式機械攪拌浮選機。從1930 年開始,隨著市場對銅金屬的需求一落千丈,新型浮選機研製一度停滯。到1945 年二戰結束時,雖然充氣式浮選機還在使用,但機械攪拌式浮選機已經成為當時運用最廣泛的浮選機類型。當時,一個大型選礦廠要採用數百台2 m3 左右的浮選槽,建設、管理和運行成本很高。如1942 年時美國的莫倫西選礦廠是當時最大的選礦廠,處理能力為40.8 kt/d,該廠採用432 台1.7 m3 的Fagergren 浮選機。直到1960 年,銅金屬的價格才再次攀升,經濟蕭條和戰爭帶來的陰影漸漸散去,浮選設備開始朝著大型化的方向發展,幾年後,第一台大型機械攪拌式浮選機在Bougainville 島的成功運用,宣告了浮選機大型化的開始。20 世紀70 年代以來,除了機械攪拌式浮選機外,充氣式浮選機和浮選柱等設備也在結構、材料上不斷創新,逐漸被市場所認可,獲得大規模工業套用。

我國在浮選設備研究方面,起步較晚,直到20 世紀50 年代中期,才開始仿造原蘇聯米哈諾布爾型浮選機,由於當時工業條件限制,到20 世紀70年代才開始自主研發,到80 年代初成功研發了JJF型機械攪拌式浮選機,隨後相繼研發了充氣機械攪拌式浮選機、粗顆粒浮選機、閃速浮選機等數十種浮選機,可滿足不同選礦廠生產要求。

1980 年以來,隨著世界經濟及國內經濟的持續迅速增長,浮選理論研究和浮選設備技術的不斷進步,以及近年來礦石性質的不斷惡化,國內外浮選設備在大型、多樣化和自動化等研究方面取得顯著的進步。

1) 大型化。20 世紀60 年代,第一台大型機械攪拌式浮選機在Bougainville 島的成功運用,到20 世紀90 年代浮選機單槽容積從16 m3 提高到160 m3,增大了10 倍,比20 世紀30 年代浮選機槽容增大了100 倍。目前最大浮選機單槽容積已達到350 m3。

2) 多樣化。根據不同的工藝要求,開發了多樣化的浮選設備,既能滿足金屬的選別,也能滿足非金屬及污水處理等的選別,既有適用粗選、掃選、精選等各作業的浮選機,也有可用於磨礦迴路中的閃速浮選機,既能選別常規粒級礦物,又能滿足選別粗粒級礦物的要求。

3) 自動化。隨著浮選機容積的增大和自動控制技術不斷革新,為了滿足選礦生產過程中安全性、產品質量、生產效益、環境保護等要求,浮選過程自動控制程度越來越高。根據浮選設備的發展歷史,本文以1960 年浮選機再度繁榮為界,分兩個階段來敘述國內外浮選機的特點。

Minerals Separation 浮選機

Minerals Separation 公司是最早的浮選設備製造商,1910 年,該公司已成為浮選行業的技術引領者。Minerals Separation 公司生產了3 種浮選機,分別是:基於由1913 年Hebbard 申請的專利的最早的浮選機;1926 年由Wilkinson 和Littleford 申請了專利的Sub-A 型浮選機,該浮選機槽體的設計成為此後浮選機槽體的設計標準;由Taggart 發明的Countercurrent 浮選機,該浮選機設計與丹佛浮選機大致類似,不同之處在於泡沫槽之間由上部敞口的擋板間隔開,這易於礦漿在該點實現對流。順流礦漿能通過假底上的豁口實現循環。該機器設計基於一個理論,即葉輪的抽水能力比加料速度要大得多。這樣的設計至少能夠使得一部分過剩的葉輪抽水能力有效地用作讓泥漿實現對流的動力。MineralsSeparation 浮選機直到19 世紀60 年代依然套用於各大礦山,如1963 年Bancroft Mines’Konkola選礦廠用於除硫,1966 年在北愛達荷州的SilverSummit 選礦廠用於精選。這足以證明該浮選機在當時的優越性。

Callow 浮選機

Callow 浮選機是由John Callow 發明的一種充氣式浮選機。1914 年,第一台Callow 浮選機成功地在Morning 礦山運轉,1915 年獲得專利。該槽體底部有一個多孔分配器,通過該裝置產生壓力空氣。多孔分配器的材質不受限制,可以是多孔的磚,甚至可以是耶殼纖維席紋布。給礦速度必須足夠使固體顆粒在槽體中保持懸浮狀態。該機的缺點在於底部多孔分配器容易堵塞,導致Callow 浮選機的操作和維護十分複雜。有趣的是,該專利描述了一個有錐閥的尾礦箱和一個液位控制機構,這與現代浮選機的特點驚人地一致。

Fahrenwald Denver 浮選機

Denver 設備有限公司於1927 年成立,該公司生產的第一台浮選機是Sub-A 浮選機。該設備是根據1922 年Arthur W Fahrenwald 的專利設計的,因此早期Denver 浮選機又稱為Fahrenwald Denver浮選機,後經多次改進,該機的特點在於:1)隨著葉輪的旋轉,空氣通過套在葉輪軸上立管被吸收入葉輪中,與礦漿發生混合後,經四葉定子穩流;2) 通過在立管上的打孔來實現更大的循環量;3) 通過擋板將泡沫區與空氣和礦漿的混合區分隔開來。該機設計有三種不同型式的葉輪:圓錐盤形葉輪、退縮盤形葉輪和多翼盤形葉輪,分別適用於處理粗粒高濃度礦漿、通用和粗掃選作業。

Fagergren WEMCO 浮選機

Fagergren WEMCO 浮選機是一種自吸氣機械攪拌式浮選機,於1920 年發明,當時該浮選機的攪拌機構是橫向的,該機採用一個轉速達200 r/min 的橫向旋轉機構,通過攪拌機構上葉輪的轉動,經供氣管道將空氣吸入到主軸機構的內部,並迫使它通過橫隔板之間的空間,同時礦漿進入進料管,與空氣在主軸機構內部相混合,礦化泡沫上浮到槽面並溢流到泡沫槽中。1934 年,該機改為豎直的攪拌結構,採用金屬制轉子和定子,轉子上下兩端有環形圓盤,兩盤之間的邊緣裝有垂直的圓棒或圓管,其粗細對浮選機的性能影響較大。定子周圍也圍以圓棒或圓管。轉子上圓盤葉片的彎曲方向應能保證轉子旋轉時吸入空氣,而下圓盤葉片能將礦漿由槽底中心孔吸入轉子。空氣與礦漿在轉子中混合後,經定子圓棒間隙穩流後,使礦化氣泡分散到槽體中。該設計也被稱為“松鼠籠子”。

該機的特點。1) 由於定子和轉子的特殊設計,氣泡礦化率高和礦漿循環明顯,提高了浮選機的浮選率。相對於其它同樣容積的浮選機,Fagergren浮選機浮選速度更高而且處理量更大。2) 能源消耗更低。Fagergren 浮選機的高浮選性能使得處理每噸礦石的能源消耗量更低。浮選機的泡沫槽較淺也使得浮選機耗能更為經濟。3) 運行和維修費更少。鑒於其高浮選性能和低能源消耗,Fagergren浮選機的運行和維修費用自然很低。所有的易磨損件都包覆有高質量的防磨損橡膠使得部件的壽命長。4)結構簡單,安裝方便。Fagergren 浮選機主軸部件可整體吊出。該機的缺點在於操作不穩定,一旦液面增高100 mm,充氣量就降低三分之二,短時間內很難穩定。

Agitair 浮選機

Agitair 浮選機是Lionel Booth 發明的一種充氣機械攪拌式浮選機。最初版Agitair 浮選機,該機從槽體底部進氣,進氣管容易堵塞,操作不便。20 世紀40 年代初,在葉輪機構上添加一根空心軸,改成從浮選機上部進氣。與當時其他類型浮選機相比,每個槽體單獨進氣,單獨出泡,槽與槽間相互影響小,能夠適應各種不同的礦石、石灰含量大的礦物顆粒或者黏性礦漿,回收率更好而電耗更少。

米哈諾布爾浮選機

米哈諾貝爾浮選機是前蘇聯選礦設計研究院設計的,該機結構與Fagergren WEMCO 浮選機相似,隨著葉輪的旋轉,空氣經導管吸入,與礦漿在葉輪與蓋板間混合後甩向槽體,進氣管下部可安裝給礦管和中礦管,礦漿通過循環孔及蓋板上的小孔構成內部循環。與Fagergren WEMCO 浮選機,米哈諾布爾浮選機有以下改進:1) 蓋板上安裝了導向葉片,礦漿甩出更平穩,壓頭損失小,提高了葉輪吸氣量;2) 槽體下部周向安有穩流板,防止礦漿產生渦流。該機的缺點在於:葉輪轉速快,葉輪定子磨損大,功耗大;同時隨著葉輪定子磨損間隙增大,吸氣量下降明顯,且由於磨損不均勻,導致礦漿翻花。

WEMCO 1+1 浮選機

1960 年後,由於WEMCO Fagergren 浮選機市場占有量不斷減少,WEMCO 公司對技術進行了改進,於1969 年,成功研製WEMCO 1+1 浮選機,該設備與Fagergren wemco 浮選機相比: 1) 保留了Fagergren Wemco 浮選機的假底、引導空氣流進轉子的導流管和斜坡;2) 將Fagergren Wemco 浮選機的鼠籠型轉子和定子改成葉片型轉子,該轉子截面為星形而定子具有橢圓形穿孔。轉子和定子的結構都是在一個鋼結構表面包覆橡膠或類似的材料。在定子之上是一個可選的防護蓋,增強浮選機的礦化泡沫流。

WEMCO Smart CellTM 浮選機

Smart Cell 浮選機是在吸收了WEMCO 1+1 浮選機的基礎上改進的一種自吸氣式浮選機。隨著轉子的旋轉,周圍的空氣經立管吸入,通過分配器罩分散成細小的氣泡,均勻地分布於整個礦漿中。旋轉機構位於槽體的中方部分,減小了轉子和分散罩的磨損,而且停車後可以立即啟動。轉子採用對稱式結構,既可以順時針或反時針運轉,也可以上下顛倒運轉,使用壽命長。1996 年,WEMCO Smart CellTM 浮選機在銅礦進行測試,隨後Kennecott 銅業集團購買該浮選機著作權。該浮選機的特徵在於有一個容積達125 m3的圓柱形槽體。其主軸機構的設計為典型的1+1 型主軸設計,但是主軸機構底部的導流管道被擴大以增大吸入的礦漿量。2003 年FL Smidth 公司安裝了首台257 m3 的Smart CellTM 浮選機。該浮選機的設計是基於流體動力學分析和計算機流體動力學軟體(CFD)。自2004 年後,FL Smidth 公司與CAST 研究中心合作,深入對CFD 的研究。基於CFD 模型分析結果,FL Smidth 公司設計了Super CellTM 浮選機,它將大型浮選機的容積範圍擴大到300 m3。2009年2 台Super CellTM 在Rio Tinto 的銅礦選礦廠進行測試。

Tank Cell 型浮選機

由於浮選柱在浮選作業中越來越多使用,Outokumpu 公司模擬浮選柱,並在其中加入機械裝置,開發了Tank Cell 型浮選機,於1983 年首次在皮哈薩爾米選礦廠安裝使用,規格為OK-60-TC。1995 第一台100 m3 浮選機在智利Escondida 礦的Los Colorados 選礦廠安裝使用。1997 年160 m3 浮選機首次套用於智利Chuquicamada 礦。2002年,第一台Tank Cell-200 型浮選機在澳大利亞的Century礦山安裝使用。2007 年,研發了當時世界上最大的浮選機,容積為300 m3,在紐西蘭的Macraes 金礦安裝使用。Tank Cell 浮選機是Outokumpu 公司研發的最成功的、套用範圍最廣的浮選機,目前廣泛運用於世界各地選礦廠的粗選、掃選和精選作業。

Tank Cell 型浮選機為充氣式機械攪拌浮選機,槽體為圓筒形,空氣經空心軸進入葉輪腔,礦漿由槽體下部側面礦漿流通孔進入槽體,泡沫從槽體上方的溢流堰流出。Tank Cell型浮選機的主要特點是,同時具有浮選柱和機械攪拌式浮選機的特點,既可以使粗粒充分懸浮,又可以獲得較高品位的精礦。

北京礦冶研究總院

北京礦冶研究總院(BGRIMM)自20 世紀60 年代以來,致力於BGRIMM 系列浮選設備技術的研究及推廣套用,至今已發展成為一個完善的浮選機體系,目前已有CHF-X、JJF、KYF、SF、XJZ、XCF、LCH-X、CLF、YX 和BF 等十餘種型號、近百種規格的浮選機及浮選機聯合機組。從充氣方式來看,有充氣式浮選機和自吸氣式浮選機;從選別的礦物來看,既能滿足有色金屬、黑色金屬等金屬礦物的需要,又能滿足非金屬及污水處理等的需要;從處理能力來看,既能滿足處理量10 t/d的需求,又能滿足100 kt/d 級選礦廠的需求;從選別礦物的粒度來看,既能選別常規粒級礦物,又能選別粗粒級礦物;從適用場合來看,既能用於粗掃選、精選等作業,也能用於磨礦迴路中;從浮選機配置上看,既能階梯配置,也可平面配置,其獨創的平面配置方式更適於老廠設備改造。其代表產品為KYF 浮選機、XCF 浮選機及XCF/KYF 聯合機組、GF 型浮選機、BF 型浮選機、CLF型浮選機和閃速浮選機。

KYF 型浮選機

KYF 型浮選機是一種充氣機械攪拌式浮選機,是BGRIMM 浮選機大型化的典範,2000 年成功研製單槽容積50 m3 浮選機,在國內外迅速推廣使用近千台,2005 年研製成功單槽160 m3 浮選機,在中國黃金集團烏努格吐山銅鉬礦34 kt/d 工程中使用;2008 年初成功研製了200 m3 充氣機械攪拌式浮選機,並在江西銅業集團公司大山選礦廠90 kt/d 工程中使用。2008 年底,BGRIMM 最新研製成功了的KYF-320 充氣機械攪拌式浮選機,該浮選機是目前世界上單槽容積最大的浮選機之一,單台浮選機的銅富集比可達20.62,硫富集比可達71.44,單機功耗160 kW。中鋁秘魯Toromoch 項目最終採用了320 m3 浮選機28 台。

KYF 浮選機的獨特之處是採用後傾葉片倒錐台狀葉輪和懸空式定子,並在葉輪腔中間設計有多孔圓筒型空氣分配器。該機工作原理是,隨著葉輪的旋轉,鼓風機供給的低壓空氣,經空心主軸進入空氣分配器,通過分配器側壁的孔進入葉輪葉片間,同時,槽內礦漿從葉輪下端吸入葉輪葉片間,與空氣充分混合後,從葉輪上半部排出,經定子穩定後,進入槽中,礦化氣泡上升到槽子表面形成泡沫,礦漿則返回葉輪區進行再循環。

XCF 浮選機及XCF/KYF 聯合機組

XCF 浮選機是針對一般充氣機械攪拌式浮選機不具備自吸礦漿的能力、必須階梯配置、中礦需通過泵返回、造成選礦廠流程複雜、基建投資或改造費用高等問題而研製的,該設備不僅具有一般充氣式浮選機的優點,而且能自吸礦漿。該機的特點在於:葉輪由上、下葉片和隔離盤組成,上葉片為輻射狀葉片,與蓋板一起組成吸漿區,其作用是從槽外吸入礦漿;下葉片為後傾葉片,負責循環礦漿和分散空氣,是充氣區;隔離盤直徑大於或等於葉片外圓直徑,作用是將充氣區和吸漿區分開。

該機工作原理是:隨著葉輪的旋轉,鼓風機供給的低壓空氣,經空心主軸進入空氣分配器,通過分配器側壁的孔進入葉輪葉片間,同時葉輪上葉片抽吸外部礦漿進入槽內,而槽內礦槳則從葉輪下端吸入葉輪下葉片間,與空氣充分混合後,由安裝在葉輪斜上方的定子穩流定向後進入到槽內礦漿中,礦化氣泡上升到槽子表面形成泡沫,礦漿則返回葉輪區進行再循環。

XCF 浮選機和KYF 浮選機可形成聯合機組,實現平面配置,目前已廣泛套用於有色金屬、黑色金屬和化工等行業,均產生了顯著的經濟效益和社會效益,以XCF-8 浮選機在銀山鉛鋅礦的套用實踐為例,與原6A 浮選機相比,鉛回收率提高了0.67% , 鋅回收率提高了1.94% , 功耗降低了23.1%,占地面積節省了40%。

GF 型浮選機

目前,能代表BGRIMM 高效低耗自吸氣機械攪拌浮選機的浮選機型號很多,其中GF 浮選機技術性能較為突出。GF 型浮選機具有自吸礦漿和空氣,工作原理是:隨著葉輪的旋轉,在葉輪上葉片中心區形成負壓,抽吸空氣、給礦和中礦,同時葉輪下葉片從槽內抽吸礦漿,在葉片中部上下兩股礦漿流合併,向葉輪周邊流動,經蓋板穩流和定向後,進入槽內礦漿中,礦化氣泡上升到槽子表面形成泡沫,礦漿則返回葉輪區進行再循環。該機的特點為:1) 自吸空氣,自吸空氣量可達1.2 m3/m2·min;2) 自吸礦漿,能從槽外自吸給礦和泡沫中礦,浮選機作業間可平面配置;3) 葉輪直徑小,圓周速率較低,功耗低;4) 易損件壽命長。

GF 型浮選機適用於選別金屬和非金屬礦物的中、小型規模企業。GF 型浮選機在山東某金礦生產實踐表明,當磨礦細度為-74 μm 占75%,原礦金品位為3.07 g/t 時,精礦金品位為43.46 g/t,金的回收率為94.3%。

BF 型浮選機

BF 型浮選機是北京礦冶研究總院研製的一種高效分選設備,具有平面配置、自吸空氣、自吸礦漿、中礦泡沫可自返等特點,不需要配備任何輔助設備。與A 型浮選機相比,具有單容功耗節省15%~25%、吸氣量可調、礦漿液面穩定、選別效率高、易損件使用周期長、操作維修管理方便等優點,是一種節能高效的分選設備。BF 型浮選機如圖16 所示,主要由電機裝置、槽體部件、主軸機構、刮泡裝置等部件組成。主軸機構包括大皮帶輪、軸承體、中心筒、主軸、吸氣管、葉輪、蓋板等零部件,主軸機構固定在槽體主樑上。該機的工作原理與GF浮選機相似,可以從槽外自吸礦漿。

鞍鋼集團弓長嶺礦業公司二選廠採用北京礦冶研究總院研製的BF-20 型浮選機39 台。鐵精礦品位由改造前的65.55% 提高到68.89%,鐵精礦品位提高了3.34 個百分點,SiO2 含量由過去的8.31%降低到3.90%,降低了4.41 個百分點。

CLF 型浮選機

CLF 浮選機是一種既能選別常規粒級,又能選別較粗粒級、較大密度、較高濃度的全粒級充氣機械攪拌式浮選機,特別適用於選別石英砂、冶煉爐渣等含有粗粒級的有色、黑色、非金屬礦物的選別。CLF 型浮選機工作原理為:隨著葉輪的旋轉,來自鼓風機供給的低壓空氣經空心主軸、通過分配器進入葉輪葉片間,同時假底下面的礦漿從葉輪下部吸入到葉輪葉片間,與空氣充分混合後,從葉輪上半部排出,經定子穩流後,穿過格子板,進入槽內上部區域。此時,浮選機內部含有大量氣泡,而外側循環通道內不含氣泡或者含有極少量氣泡,形成壓差,並在此壓差和葉輪抽吸的作用下,內部礦漿和氣泡上升通過格子板,將粗顆粒礦物帶到格子板上方,形成懸浮層,礦化氣泡和含有較細礦粒的礦漿繼續上升,礦化氣泡升到液面形成泡沫層,而含有較細礦粒的礦漿則經循環通道,回到葉輪區進行再次選別。該機的特點在於:1) 採用了高比轉數後傾葉片葉輪,葉片形狀與礦漿通過葉輪的流線一致,具有礦漿循環量大、功耗低的特點;2) 格子板使粗粒礦物上升距離短,脫落機率低;3) 循環通道使細粒礦物多次經過葉輪區,增加了碰撞機率,有利於細粒浮選。

YX 型閃速浮選設備

YX 型閃速浮選機是一種單槽用於磨礦分級迴路中的充氣式浮選機,用於分選螺旋分級機或旋流器沉砂,提前獲得已單體解離的粗粒礦物。該機的特點:1) 葉輪定子下安有礦漿循環筒,用於促進葉輪下礦漿循環和礦粒懸浮,使可浮礦物多次進入葉輪區,增加捕收機率;2) 葉輪上部設有上循環通道,產生上循環,增加攪拌力度和均勻性,同時使藥劑與礦粒充分接觸;3) 槽體採用錐形底,消除槽內死角,避免堵塞,同時起濃密作用,使尾礦通過下錐體濃密、均勻地排出。

該機在德興銅礦泗洲選礦廠套用表明,精礦含金8.348 g/t,比選廠總金礦高1.384 g/t,金礦中+74 μm 占68.89%, 遠遠高於常規浮選精礦的27.79%,底流濃度達70%~75%。

XJM 浮選機和XJM-S浮選機

XJM 浮選機是一種自吸氣式浮選機,該機特點是:1) 採用了三層傘型葉輪,第一層有6塊直葉片,其作用是抽吸礦漿和空氣,第二層為傘型隔板,與第一層形成吸氣室,第三層是中心有開口的傘型板,與第二層隔板之間形成吸漿室,吸入礦漿;2) 定子也呈傘形,安裝在葉輪上方,由圓柱面和圓錐面組成,上面分別開有礦漿循環孔,定子錐面下端有呈60°夾角的定子導向片,方向與葉輪旋轉方向一致。該機廣泛用於煤泥的浮選,但對可浮性差的煤泥,選擇性較差,同時對粗粒煤泥浮選效果不佳,尾煤中損失較大。

XJM-S 浮選機在XJM 型浮選機的基礎上研製成功的,也是一種自吸氣式浮選機。該浮選機與XJM 型浮選機最大的區別在於葉輪從三層變為兩層,將XJM 型浮選機的第二層傘型隔板用其他機構代替,並對葉片和葉輪腔的高度進行最佳化設計。該機的特點在於:1) 葉輪上下循環量可調,可通過定子蓋板上的調節裝置來改變循環流道的截面,從而調節上循環量,通過更換下吸口的調節板來調節下循環量,可適應不同可浮性煤泥的分選;2) 採用混合入料方式,大部分入料通過吸料管吸入葉輪,其餘的物料通過假底周邊與槽壁的間隙進入攪拌區;3) 定子為定子蓋板和導向葉片的分體式結構,使定子上的吸漿管與葉輪下吸口正對,同時葉輪下吸口伸入吸漿管內一定距離,保證吸入足夠的新礦漿。

基本選型原則

(1)應根據礦石的性質(如可選性、入選粒度、密度、品位、礦漿、pH等)選用適當形式的浮選機。在礦石較易選、要求充氣量不大的情況下,可選用機械攪拌式浮選機。在入選礦粒較粗時,可選用適合粗粒的KYF型、BS-K型浮選機和CLF型粗粒浮選機等。在礦石易選、入選粒度細、品位較高、礦漿Ph較低時,可選用富礦比較高的浮選柱(尤其適用於精選作業)。

(2)應根據選廠的規模選用相應規格的浮選機。一般來說,大型選廠應選用在大規格浮選機,中、小型廠應選用中等或小規格的浮選機,還應該通過技術經濟比較來確定浮選機的規格和數量。

(3)精選作業主要是提高精礦品位,浮選泡沫層應薄一些,以便分離出脈石,不宜採用充其量大的浮選機,故精選作業用的浮選機應與粗、掃選作業用的浮選機有所區別。

(4)必須重視浮選機的製造質量及備品、備件供應情況,對此應具體進行調查了解。

浮選設備發展趨勢

浮選設備發展套用100 多年來,浮選技術得到了很大的發展,逐步形成了浮選機多樣化、系列化、大型化和自動化,套用領域不斷擴展,基本上滿足了有色金屬、黑色金屬、水處理、生物分離及其他方面的套用需求。隨著原生礦產資源的貧、細、雜化和選礦工藝的日趨複雜,能耗、生產成本的不斷上升,要求浮選設備的研製應在以下方面加強研究。

1) 繼續大型化。雖然近年來在浮選設備的大型化取得了長足的進展,目前最大的浮選機單槽容積已達350 m3,而單槽容積大於100 m3 浮選設備近年來已經大量投入工業套用。但是隨著經濟發展對礦產資源的需求日益增加和礦產條件不斷惡化,選礦廠規模擴大的同時選礦的難度進一步加大,因此要在機械攪拌型浮選機和浮選柱成果大型化的基礎上,繼續推進粗顆粒浮選機、閃速浮選機等其他類型浮選設備的大型化、系列化,使其能夠滿足不同礦種不同處理量的需要。

2) 針對化。社會發展對礦產資源的需求不斷增加,而礦產資源儲量有限,同時資源條件的不斷惡化,為了提高資源利用率,針對不同礦石的可浮性質,研究針對性的解決方案,如粗粒浮選、高效節能浮選及複合力場細粒和微細粒浮選設備等仍是今後浮選機的研究方向。

3) 自動化。隨著微電子技術的發展,浮選設備自動控制技術取得了長足的進步。目前對浮選設備的礦漿液面、充氣量、礦漿濃度、藥劑添加以及泡沫成像分析等工藝過程控制實現了自動化,但對設備本身的自動化水平還有待提高,如軸承溫度、電機溫度、基於WEB 的遠程監控系統、故障診斷系統、故障報警及預案等。

4) 研究手段多元化。將計算機技術運用到浮選設備的開發研製過程,以降低研製費用和周期。