微電子組裝

正文

根據電原理圖或邏輯圖,運用微電子技術和高密度組裝技術,將微電子器件和微小型元件組裝成適用的、可生產的電子硬體的技術過程。微電子組裝是新一代電子組裝技術。它是一門新型的電路、工藝、結構、元件、器件緊密結合的綜合性技術,涉及到 積體電路固態技術、 厚膜技術、薄膜技術、電路技術、互連技術、 微電子焊接技術、高密度組裝技術、散熱技術、 計算機輔助設計、計算機輔助生產、 計算機輔助測試技術和可靠性技術等領域。

微電子組裝一方面儘可能減小晶片和元件、器件的安裝面積、互連線尺寸和長度,以提高組裝密度和互連密度;另一方面則儘可能擴大基板尺寸和布線層數,以容納儘可能多的電路器件,完成更多、更重要的功能,從而減少組裝層次和外連線點數。

微電子組裝與常規的電子組裝的主要區別在於所用的元件、器件、組裝結構和互連手段不同。前者以晶片(載體、載帶、小型封裝器件等)多層細線基板(陶瓷基板、表面安裝的細線印製線路板、被釉鋼基板等)為基礎;後者以常規的元件、器件-印製線路板為基礎。微電子組裝的組裝密度可比常規電子組裝高5倍以上,互連密度高6~25倍,乃至100倍(薄膜布線技術),因此能減小電子設備的體積、減輕重量、加快運算速度(信號傳輸延遲時間減小)、提高可靠性、減少組裝級。

微電子組裝技術的發展始於20世紀40年代末和50年代初的微模組件和後來發展的薄膜和厚膜混合電路及微波積體電路。70年代以來,微電子組裝技術發展更快,又出現了晶片載體、載帶、大面積多晶片多層厚膜電路。

70年代末至80年代初,門陣列晶片、密封載體-陶瓷基板、被釉鋼基板和表面安裝印製線路板組件得到廣泛套用,多層薄膜混合電路和有機聚合物厚膜電路也在迅速發展。

高集成度的晶片 採用集成度高的晶片,如積體電路晶片、電晶體晶片、電阻晶片、電容晶片以及其他微型元件、器件(如小型封裝積體電路、電晶體),以取代常規的元件、器件等。改進晶片安裝方法是縮小體積、提高組裝互連密度、提高可靠性的一項重要技術。

① 倒裝片法和線焊法:屬直接安裝法,安裝面積小,但晶片不能預測(老化篩選),影響混合電路或微電子組裝組件的合格率和可靠性。

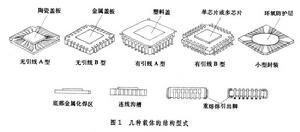

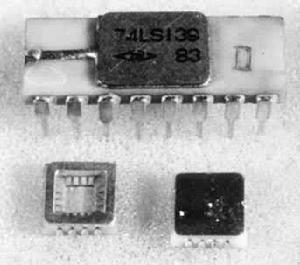

② 晶片載體法:這是一種可預測的微小型晶片封裝型式,四邊和底部都引出焊區(或引線),最多達300多個。載體有多種結構型式(圖1)。帶有塔狀散熱器的有引線密封的載體和 4晶片的載體。密封陶瓷載體的可靠性高,套用廣,其面積約為雙列直插式外殼的1/4~1/20(圖2)。

微電子組裝

微電子組裝  微電子組裝

微電子組裝 微小型高密度互連和組裝技術 包括厚膜混合電路、薄膜混合電路、 微波積體電路。

① 密封載體-多層細線基板組件是採用高密度互連和組裝技術的一種組件。這種組件的優點是:可使用各種基板(如陶瓷基板、被釉鋼基板、 印製線路板和酚醛紙板等);敏感的晶片可封裝在密封載體中,組件不需要大封裝外殼,體積重量遠小於混合電路;工藝性、可調試性、可維修性好;散熱性好;用氣相重熔焊技術可以在基板兩面都安裝載體,提高組裝密度。

② 多層陶瓷基板是現代用得最多的一種基板,絲網印刷厚膜導體線寬一般為0.1~0.2毫米,布線格線間距 0.25~0.5毫米。其製造方法有乾法和濕法兩種。乾法布線層數一般不超過10層,濕法布線層數可做到33層,但其製造工藝比干法複雜。在一塊基板上可組裝多達一百多個晶片(載體、載帶),其功能相當於常規電子組裝的一個分機、分系統乃至整機。這樣,組裝層次和外互連線點數就大為減少。數字電路或模擬電路的 印製電路板部件可用晶片(載體、載帶)-基板組件實現微電子組裝,其體積、重量可縮小為原來的五分之一至幾十分之一。

細線印製板表面安裝技術也是一種新的微電子組裝方法。

③ 有機聚合物厚膜電路是在酚醛紙板、環氧玻璃纖維布板等基板上印刷的有機聚合物厚膜電路。它可與晶片、載體、載帶組裝和焊接,其特點是固化溫度低、價廉。

④ 有機薄膜多層 薄膜電路的互連布線密度比厚膜電路的高,布線格線可達0.1毫米,甚至更小。

⑤ 微波組件包括單晶片微波積體電路和微波功放組件。前者是將 微波電晶體和微波積體電路做在一片很小的砷化鎵基片上;後者是將微波電晶體-載體組裝在氧化鋁基板微波積體電路上。L波段輸出功率100瓦,可使發射機固態化、小型化,已用於 相控陣雷達。

IBM3081處理機熱傳導組件是一種新型的微電子組件。它採用濕法28~33層布線,在90×90毫米陶瓷基板上安裝 118個大規模集成高速雙極型邏輯電路晶片和門陣列晶片。每個晶片有120多個焊區,按0.25×0.25毫米格線矩陣排列。組件共含35萬個通孔,厚膜導體最細0.08毫米,其生產、檢測、調試過程全由計算機控制。輸入和輸出為1800個針陣列引線,通過零插拔力插座與大型20層細線印製板(600×700毫米)互連。由於功耗達300瓦,採取活塞頂住晶片導熱、水冷、充氦等散熱措施,使所有晶片的結溫保持在40~85

。後來日本和美國又研製成功微間隙導熱、風冷散熱組件,使組件結構更為簡單、輕巧。

。後來日本和美國又研製成功微間隙導熱、風冷散熱組件,使組件結構更為簡單、輕巧。 更高組裝級的微電子組裝技術 70年代末到80年代初,機載、彈載、艦載電子設備採用密度更高的微電子組裝產品。例如,有一種機載計算機由 8塊108×150毫米的密封載體-多層陶瓷基板構成,體積僅有30×160×230毫米。IBM公司的4381計算機採用22個微間隙導熱風冷組件(每個組件尺寸為64×64毫米,含31~36個大規模集成晶片)裝在一塊600×700毫米22層細線印製板上。只用一塊印製電路板完成常規電子組裝的一個機櫃才能完成的中央處理器功能。日本電氣公司的SX-2超級計算機採用先進的高速大規模集成晶片和高速高密度微電子組裝技術實現了6納秒機器周期,每秒 13億次浮點運算速度。

散熱冷卻技術 微電子組裝的關鍵技術之一。由於體積小、電路密度高和功率密度大,新型單晶片功率最大達12瓦,組件功率密度達4瓦/厘米 2。因此,必須採用高效的冷卻方法。除一般加散熱器風冷外,還有冷板、液冷、熱管、沸騰冷卻等方式(見 電子設備熱控制)。

微小型連線器 它尺寸小,插腳多,接觸可靠,具有零插拔力或低插拔力。

微電子組裝設計 在設計中必須考慮電路劃分、組裝結構、布線設計、信號傳輸延遲、分布參數的影響、阻抗匹配、串擾抑制、電源、地系統的壓降、共耦、去耦、禁止、散熱等問題。

微電子組裝工藝 主要包括精細基板製造、晶片安裝、焊接、老化測試、密封、電路調試等工藝技術。

用大規模、超大規模、 超高速積體電路需要結合先進的組裝技術,方能做出先進的電子設備。現代電子設備,對微電子組裝的要求越來越高。正在研究中的新的微電子組裝技術,還有多基板高密度疊裝組件、新的多層細線基板技術、散熱技術、不需焊接的微互連技術以及聲、光、電結合的微電子組裝技術等。

參考書目

Jerry Lyman, Microelectronic Interconnection and Packaging,McGraw-Hill,New York,1980.

C.A.Harper,Handbook of Electronic Packaging,McGraw-Hill,New York,1969.

配圖