建立方法

通過試切對刀法

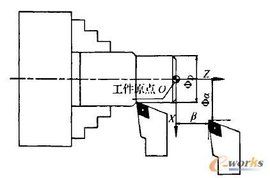

建立工件坐標系(以在右端面建立工件坐標係為例)採用的是坐標系偏移轉換的原理。它的操作原理是通過刀具對工件右端外圓和端面的試切削,及對所切外圓直徑Φ的測量,將圖示刀具試切後所在位置在工件坐標系中的預設坐標值,通過工具機操作面板手動輸入到數控車床相應的刀具補償單元中,數控系統根據此位置預設的坐標值,經過坐標轉換計算,確定工件坐標系原點的位置,從而將工具機坐標系原點O工具機偏移到所需的工件坐標系原點,這樣就建立了一個以O為原點的工件坐標系。建立工件坐標系前,工具機控制臺所顯示的坐標是刀具當前位置在工具機坐標系中的坐標:X坐標為Φx工具機,Z坐標為ZA。建立了工件坐標系後,工具機控制臺所顯示的坐標即是刀具當前位置在工件坐標系中的坐標:X坐標為Φx工件,Z坐標為0。

在運行程式自動加工時,在程式開始首先要運行建立工件坐標系指令。工具機數控系統不同,其建立工件坐標系的指令也不同,在FANUC數控系統中,常用T0101指令建立工件坐標系,G50指令也是建立工件坐標系指令,但由於其指令套用格式的局限,現多已不用。

接觸式感測對刀儀對刀法

接觸式感測對刀儀主要由觸頭和感測檢測裝置組成。用接觸式感測對刀儀對刀的方法如圖1-3所示,它是將刀具的刀尖接觸到對刀儀韻周定觸頭,感測檢測裝置經過檢測和坐標轉換計算,自動將結果存入數控系統相應的單元中,從而建立工件坐標系,並同時設定刀具位置補償值。用對刀儀對刀操作後,操作者方可使用該刀具進行加工。用接觸式感測對刀儀對刀,其對刀精度高,加工效率也高,且容易操作。

套用實例

一.工件坐標系的設定

工件坐標系可以用下列指令設定:

G50 X(α)Z(β)

式中α、β----------刀尖距工件坐標系原點的距離。

用G50 X(α)Z(β)指令所建立的坐標系,是一個以工件原點為坐標系原點,確定刀具(一般指刀尖)當前位置的一個工件坐標系。工件坐標系一旦建立便一直有效,直到被新的所取代。為提高加工效率和保證加工精度,工件坐標系原點根據需要選在工件上任何一點都可以。該指令在執行時不產生運動,這是許多初學者較難掌握的地方。

二.操作步驟

1. 試切對刀

對刀是數控車削加工中極其重要並十分棘手的一項基礎工作,試切對刀法因其較高的準確性和可靠性而得到廣泛套用。試切對刀過程中,巧妙建立工件坐標系能收到事半功倍的效果。現運用G50試切對刀的方法綜述如下:

a、裝夾好用於對刀的鋁材工件和刀具;

b、主軸正轉,手輪方式,基準刀沿表面A切削,將工件右端面車一刀;

c、Z軸不動,沿X軸釋放刀具,停主軸;

d、取工件左端面中心為工件原點,測量A表面與工件原點之間的距離β,程式錄入方式下,輸入G50 Z“β”,把當前Z向絕對坐標設為β,按刀補鍵,在相應的刀具參數偏置號處輸入Z“β”;

e、手輪方式沿表面B切削;

f、X軸不動,沿Z軸釋放刀具,停主軸;

g、測量距離α,程式錄入方式下,輸入G50 X“α”,把當前X向絕對坐標設為α,按刀補鍵,在相應刀具參數偏置號處輸入X“α”;

上述操作實際上是將用於試切的刀具作為標準刀,根據標準刀具建立坐標系,使其刀補為零刀架上的其他刀具則要通過和標準刀作比較,比較他們X和Z方向的長度之差,系統會自動計算出其差值作為其他刀具的刀補值。

2. 找程式原點

程式原點為開始加工時刀尖的起始點及加工過程中的換切點,該點由編程確定。工件坐標系設定後,CRT螢幕上顯示的是車刀刀尖相對於工件原點的坐標值,那么如何使刀尖在自動加工前處於程式原點“待命”呢?

例如要加工某工件,工件原點設在工件右端面中心,編程時程式原點指定為G50 X100 Z50,加工中確定程式原點的過程如下:

a、對刀後,裝夾好工件毛坯;

b、主軸正轉,手輪方式,基準刀平工件右端面A;

c、Z軸不動,沿X軸釋放刀具至C點,輸入G50 X0 Z0,電腦記憶該點;

d、程式錄入方式,輸入G01 W-8 F50,將工件車削出一台階;

e、手輪方式。將刀具移至安全位置,停主軸,測量車削出的台階直徑α;

f、主軸正轉,手輪方式下將刀尖返回C點;

g、程式錄入方式,輸入G50 X“α”Z0,電腦將C點坐標根據工件原點正確設定並記憶,輸入G00 X100 Z50,刀具運行至編程指定的程式原點,再輸入G50 X100 Z50,電腦記憶程式原點。

在上述確定程式原點的過程中,步驟C巧妙利用G50設定中間橋樑C點坐標。因為G50執行時不產生運動,以內次該點坐標的具體數值並不重要,目的是讓電腦記憶該點,方便測量台階直徑後正確返回。

3. 中途斷電後重新建立坐標系

數控車削加工中難免遇到突然停電的情況,當工具機在斷電狀態時系統會失去對工件坐標值的記憶。解決方法如下:

a、接通電源,測量工件某處直徑α;

b、啟動主軸,用基準刀刀尖輕輕接觸該處表面,輸入G50 X“α”;

c、退出刀具,停主軸,測量工件某處台階至工件原點的距離Z“β”;

d、啟動主軸,用基準刀刀尖輕輕接觸該處台階,輸入G50 Z“β”,再用G00 指令運行至編程時指定的程式原點,用G50重新設定該坐標;

e、編輯方式下將游標移至能安全加工又不影響工件加工進程的程式段,按自動運行方式繼續加工。

中途停電後,巧妙建立坐標系重新找回程式原點,既保證了加工精度,又不致重複全部加工操作過程,取得了很好的套用效果。

4. 保證工件尺寸精度

數控車削加工中,有時會因各種原因不能保證工件尺寸精度。如裝夾、找正、測量不當、操作者粗心找錯程式原點、刀具磨損等都有可能產生廢品,其中操作者粗心找錯程式原點是可以通過重新建立工件坐標系解決的。例如加工某工件,停車檢查時,我們發現工件尺寸精度頗有規律,所有外圓尺寸均比名義尺寸大60μm,發生這種情況的原因很可能是找程式原點是不慎找得不正確,偏離實際程式原點60μm。為了不致報廢工件,辦法是:暫停、復位、程式回零,在程式錄入方式下,輸入U—0.06,再將G50坐標設定為編程指定的程式原點坐標,重新運行 加工,簡捷地挽救了一個瀕臨報廢的工件。