簡介

小球燒結是指用小球燒結料製成一定粒度的小球,進行燒結的鐵礦石燒結工藝。礦粉經過成球處理可以大幅度地提高混合料中小料球(一般指大於3mm)的數量,從而改善燒結料的透氣性和強化燒結過程,特別是對細礦粉燒結效果更好 。

簡史

早在60年代,蘇聯曾研究使用細粒精礦添加生石灰預先成球的方法,再與返礦、石灰石和焦粉混合進行燒結,並在西西伯利亞鋼廠的燒結機上進行半工業性試驗。70年代日本一些鋼鐵廠將高爐灰、燒結粉塵或與細粒精礦添加黏結劑製成小球送到二次混合機,與常規制粒的燒結料進行混合,然後進行燒結,這種部分小球燒結法已在工廠得到套用。1978年日本鋼管公司針對燒結原料粒度變細的特點開始研究全部小球燒結工藝,1988年根據研究成果對福山廠5號燒結機(550m2)進行技術改造,在工業上實現了全部小球燒結法,簡稱HPS(Hybrid.Pelletized Sintering)。中國的酒泉鋼鐵公司和安陽鋼鐵公司已於90年代實現了小球燒結,並取得了良好的效益 。

工藝流程

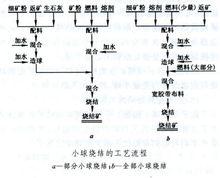

部分小球燒結與全部小球燒結的工藝流程示於圖1中。在全部小球燒結工藝流程中,全部原料(含返礦)經配料(只配入一小部分燃料)、混合後,由造球機將混合料製成一定粒度的小球(3~8mm),然後在圓筒混合機內將細粒燃料黏附於小球表面。為了減少小球的破碎,用梭式布料機及寬皮帶布料機將小球均勻地布在台車上,進行點火抽風燒結。如球粒較大,則需先進行乾燥而後點火,防止爆裂。燒結後的產品處理與普通燒結相同 。

圖1 工藝流程圖

圖1 工藝流程圖小球燒結法設備改造內容

1、通過加尼花龍紋襯板、布科刮刀、改變混合機傾角、轉速、加倒料板、擋料板等方法,對現有一、二次混合機進行改造,改造成高效圓筒混合造球機。

2、在一、二次混合機中按最佳供水曲線向一、二次混合機不同區域內加霧化水。

3、向二次混合機入口處中間料倉內噴蒸汽或在二次混合機內加射流蒸汽將燒結混合料溫度提高到70℃以上。

4、採用鋼鐵研究總院開發的專利技術,在混合料皮帶上加紅外線測水儀及混合料水份線上控制。

5、對燒結機泥輥布料系統進行局部改造,加 9~11輥布料器並提高燒結機台車攔板高度到500-700毫米。

6、在一、二次混合機之間或在二混中部用皮帶機或拋煤機分加固體燃料 。

效果

小球燒結技術可以獲得以下效果:

(1)改善燒結料層透氣性,提高燒結速度與產量;

(2)有利於增加料層高度和降低固體燃料消耗量以實現低溫燒結;

(3)由於小球自身依靠固相擴散固結,而小球間為液相粘結,故可提高燒結礦強度增加成品率;

(4)可以降低燒結礦的FeO含量,改善其還原性;

(5)可以用低負壓抽風燒結,節省電耗 。