鋼的回火

回火

回火回火一般緊接著淬火進行,其目的是:

1、消除工件淬火時產生的殘留應力,防止變形和開裂;

2、調整工件的硬度、強度、塑性和韌性,達到使用性能要求;

3、穩定組織與尺寸,保證精度;

4、改善和提高加工性能。因此,回火是工件獲得所需性能的最後一道重要工序。

按回火溫度範圍,回火可分為低溫回火、中溫回火和高溫回火。

回火分類

低溫回火

工件在150——250℃進行的回火。

目的是保持淬火工件高的硬度和耐磨性,降低淬火殘留應力和脆性

回火後得到回火馬氏體,指淬火馬氏體低溫回火時得到的組織。力學性能:58——64HRC,高的硬度和耐磨性。

套用範圍:刃具、量具、模具、滾動軸承、滲碳及表面淬火的零件等。

中溫回火

工件在350——500℃之間進行的回火。

目的是得到較高的彈性和屈服點,適當的韌性。回火後得到回火屈氏體,指馬氏體回火時形成的鐵素體基體內分布著極其細小球狀碳化物(或滲碳體)的復相組織。

力學性能:35——50HRC,較高的彈性極限、屈服點和一定的韌性。

套用範圍:彈簧、鍛模、衝擊工具等。

高溫回火

回火

回火目的是得到強度、塑性和韌性都較好的綜合力學性能。

回火後得到回火索氏體,指馬氏體回火時形成的鐵素體基體內分布著細小球狀碳化物(包括滲碳體)的復相組織。

力學性能:200——350HBS,較好的綜合力學性能。

套用範圍:廣泛用於各種較重要的受力結構件,如連桿、螺栓、齒輪及軸類零件等。

工件淬火併高溫回火的複合熱處理工藝稱為調質。調質不僅作最終熱處理,也可作一些精密零件或感應淬火件預先熱處理。

45鋼正火和調質後性能比較見下表所示。

45鋼(φ20mm——φ40mm)正火和調質後性能比較

熱處理方法 | 力學性能 | 力學性能 | 力學性能 | 力學性能 | 組織 |

σb/Mpa | δ×100 | Ak/J | HBS | ||

正火 | 700~800 | 15~20 | 40~64 | 163~220 | 索氏體+鐵素體 |

調質 | 750~850 | 20~25 | 64~96 | 210~250 | 回火索氏體 |

鋼淬火後在300℃左右回火時,易產生不可逆回火脆性,為避免它,一般不在250——350℃範圍內回火。含鉻、鎳、錳等元素的合金鋼淬火後在500——650℃回火,緩冷易產生可逆回火脆性,為防止它,小零件可採用回火時快冷;大零件可選用含鎢或鉬的合金鋼。

注意事項

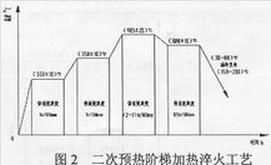

二次預熱

二次預熱調整淬硬鋼以便使用的第三步通常是回火。除了等溫淬火鋼通常在淬火狀態下使用外,大多數鋼都不能在淬火狀態下使用。為產生馬氏體而採取的激冷使鋼很硬,產生巨觀內應力和微觀內應力,使材料塑性很低,脆性極大。為減少這種危害,可通過將鋼再加熱到A1線低溫轉變以下某一溫度。淬火鋼回火時產生的結構變化是時間和溫度的函式?其中溫度是最重要的。必須要強調,回火不是硬化方法,而是剛好相反。回火鋼是將經熱處理硬化的鋼?通過回火時的再加熱來釋放應力、軟化和提高塑性。回火引起的結構變化和性能改變取決於鋼重新加熱的溫度。溫度越高,效果越大,所以溫度的選擇通常取決於犧牲硬度和強度換取塑性和韌性的程度。重新加熱到100℃以下,對淬火普碳鋼影響不大,在100℃到200℃之間?結構會發生某些變化,在200℃以上?結構和性能顯著變化。在緊靠著A1溫度以下的長時間加熱會產生與球化退火過程類似的球化結構。在工業上,通常要避免在250℃到425℃範圍內回火,因為這個範圍內回火的鋼經常會產生無法解釋的脆性或塑性喪失現象。一些合金鋼在425℃到600℃範圍內,也會產生“回火脆性”,特別是從(或通過)這個溫度範圍緩慢冷卻時出現。當這些鋼必須高溫回火時,它們通常加熱到600℃以上並快速冷卻。當然,從這個溫度快冷不會產生硬化,因為沒有進行奧氏體化。

碳鋼的回火過程

淬火碳鋼回火過程中的組織轉變對於各種鋼來說都有代表性。回火過程包括馬氏體分解,碳化物的析出、轉化、聚集和長大,鐵素體回復和再結晶,殘留奧氏體分解等四類反應。低、中碳鋼回火過程中的轉變示意地歸納在圖1中。根據它們的反應溫度,可描述為相互交疊的四個階段。

第一階段回火(250℃以下)馬氏體在室溫是不穩定的,填隙的碳原子可以在馬氏體內進行緩慢的移動,產生某種程度的碳偏聚。隨著回火溫度的升高,馬氏體開始分解,在中、高碳鋼中沉澱出ε-碳化物(圖2),馬氏體的正方度減小。高碳鋼在50——100℃回火後觀察到的硬度增高現象,就是由於ε-碳化物在馬氏體中產生沉澱硬化的結果(見脫溶)。ε-碳化物具有密排六方結構,呈狹條狀或細棒狀,和基體有一定的取向關係。初生的ε-碳化物很可能和基體保持共格。在250℃回火後,馬氏體內仍保持含碳約0.25%。含碳低於0.2%的馬氏體在200℃以下回火時不發生ε-碳化物沉澱,只有碳的偏聚,而在更高的溫度回火則直接分解出滲碳體。

第二階段回火(200——300℃) 殘留奧氏體轉變。回火到200——300℃的溫度範圍,淬火鋼中原來沒有完全轉變的殘留奧氏體,此時將會發生分解,形成貝氏體組織。在中碳和高碳鋼中這個轉變比較明顯。含碳低於0.4%的碳鋼和低合金鋼,由於殘留奧氏體量很少,所以這一轉變基本上可以忽略不計。

第三階段回火(200——350℃)馬氏體分解完成,正方度消失。ε-碳化物轉化為滲碳體(Fe3C)。這一轉化是通過ε-碳化物的溶解和滲碳體重新形核長大方式進行的。最初形成的滲碳體和基體保持嚴格的取向關係。滲碳體往往在ε-碳化物和基體的界面上、馬氏體界面上、高碳馬氏體片中的孿晶界上和原始奧氏體晶粒界上形核(圖3)。形成的滲碳體開始時呈薄膜狀,然後逐漸球化成為顆粒狀的Fe3C。

第四階段回火(350——700℃)滲碳體球化和長大,鐵素體回復和再結晶。滲碳體從400℃開始球化,600℃以後發生集聚性長大。過程進行中,較小的滲碳體顆粒溶於基體,而將碳輸送給選擇生長的較大顆粒。位於馬氏體晶界和原始奧氏體晶粒間界上的碳化物顆粒球化和長大的速度最快,因為在這些區域擴散容易得多。

鐵素體在350——600℃發生回復過程。此時在低碳和中碳鋼中,板條馬氏體的板條內和板條界上的位錯通過合併和重新排列,使位錯密度顯著降低,並形成和原馬氏體內板條束密切關聯的長條狀鐵素體晶粒。原始馬氏體板條界可保持穩定到600℃;在高碳鋼中,針狀馬氏體內孿晶消失而形成的鐵素體,此時也仍然保持其針狀形貌。在600——700℃間鐵素體內發生明顯的再結晶,形成了等軸鐵素體晶粒。此後,Fe3C顆粒不斷變粗,鐵素體晶粒逐漸長大。

合金元素的影響

對一般回火過程的影響合金元素矽能推遲碳化物的形核和長大,並有力地阻滯ε-碳化物轉變為滲碳體;鋼中加入2%左右矽可以使ε-碳化物保持到400℃。在碳鋼中,馬氏體的正方度於300℃基本消失,而含Cr、Mo、W、V、Ti和Si等元素的鋼,在450℃甚至500℃回火後仍能保持一定的正方度。說明這些元素能推遲鐵碳過飽和固溶體的分解。反之,Mn和Ni促進這個分解過程(見合金鋼)。

合金元素對淬火後的殘留奧氏體量也有很大影響。殘留奧氏體圍繞馬氏體板條成細網路;經300℃回火後這些奧氏體分解,在板條界產生滲碳體薄膜。殘留奧氏體含量高時,這種連續薄膜很可能是造成回火馬氏體脆性(300——350℃)的原因之一。合金元素,尤其是Cr、Si、W、Mo等,進入滲碳體結構內,把滲碳體顆粒粗化溫度由350——400℃提高到500——550℃,從而抑制回火軟化過程,同時也阻礙鐵素體的晶粒長大。

特殊碳化物和次生硬化當鋼中存在濃度足夠高的強碳化物形成元素時,在溫度為450——650℃範圍內,能取代滲碳體而形成它們自己的特殊碳化物。形成特殊碳化物時需要合金元素的擴散和再分配,而這些元素在鐵中的擴散係數比C、N等元素要低幾個數量級。因此在形核長大前需要一定的溫度條件。基於同樣理由,這些特殊碳化物的長大速度很低。在450——650℃形成的高度彌散的特殊碳化物,即使長期回火後仍保持其彌散性。圖4表明,在450——650℃之間合金碳化物的形成對基體產生強化作用,使鋼的硬度重新升高,出現峰值。這一現象稱為次生硬化。

鋼在回火後的性能

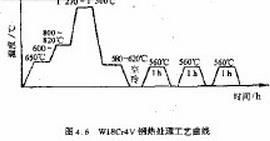

淬火鋼回火後的性能取決於它的內部顯微組織;鋼的顯微組織又隨其化學成分、淬火工藝及回火工藝而異。碳鋼在100——250℃之間回火後能獲得較好的力學性能。合金結構鋼在200——700℃之間回火後的力學性能的典型變化如圖5所示。從圖5可以看出,隨著回火溫度的升高,鋼的抗拉強度σb單調下降;屈服強度σ0.3先稍升高而後降低;斷面收縮率ψ和伸長率δ不斷改善;韌性(用斷裂韌度K1c為指標)總的趨勢是上升,但在300——400℃之間和500——550℃之間出現兩個極小值,相應地被稱為低溫回火脆性與高溫回火脆性。因此,為了獲得良好的綜合力學性能,合金結構鋼往往在三個不同溫度範圍回火:超高強度鋼約在200——300℃;彈簧鋼在460℃附近;調質鋼在550——650℃回火。碳素及合金工具鋼要求具有高硬度和高強度,回火溫度一般不超過200℃。回火時具有次生硬化的合金結構鋼、模具鋼和高速鋼等都在500——650℃範圍內回火。

回火脆性

回火軟化性

回火軟化性高溫回火脆性許多合金鋼淬火後在500——550℃之間回火,或在600℃以上溫度回火後以緩慢的冷卻速度通過500——550℃區間時發生的脆化現象。如果重新加熱到600℃以上溫度後快速冷卻,可以恢復韌性,因此又稱為可逆回火脆性。已經證明,鋼中P、Sn、Sb、As等雜質元素在500——550℃溫度向原奧氏體晶界偏聚,導致高溫回火脆性;Ni、Mn等元素可以和P、Sb等雜質元素髮生晶界協同偏聚(cosegregation),Cr元素則又促進這種協同偏聚,所以這些元素都加劇鋼的高溫回火脆性。相反,鉬與磷互動作用,阻礙磷在晶界的偏聚,可以減輕高溫回火脆性。稀土元素也有類似的作用。鋼在600℃以上溫度回火後快速冷卻可以抑止磷的偏析,在熱處理操作中常用來避免發生高溫回火脆性。

![回火[金屬熱處理工藝] 回火[金屬熱處理工藝]](/img/3/805/nBnauM3XzQzN0EzM3IDM3EjMyQTM4AjM5ADMzQTNwAzMwIzLyAzL1IzLt92YucmbvRWdo5Cd0FmLzE2LvoDc0RHa.jpg)