簡介

食用植物油(資料圖)

食用植物油(資料圖)化學浸出法是採用溶劑油(六號輕汽油)將油脂原料經過充分浸泡後進行高溫提取,經過“六脫”工藝(即脫脂、脫膠、脫水、脫色、脫臭、脫酸)加工而成,最大的特點是出油率高、生產成本低,這也是大豆色拉油的價格一般要低於壓榨油的原因之一。浸出過程中,食用油中的殘留不可避免,國家標準規定,即使合格的浸出大豆油每公斤也允許含有十毫克的溶劑殘留。達不到一級、二級壓榨標準的花生油,加上部分通過浸出後再精煉的油,使其達到原標準一、二級或新標準浸出油三、四級,由於經過多道化學處理,油脂中的部分天然成分被破壞,且有溶劑殘留。

分類

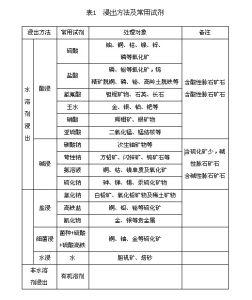

表1

表1浸出的方法較多,分類方法也較多,按浸出試劑不同,可分為水溶劑浸出和非水溶劑浸出,前者是水和各種無機化學試劑的水溶液,後者是以有機溶劑做浸出試劑,詳見表1。

按浸出過程溫度和壓力條件,可將其分為高溫高壓浸出和常溫常壓浸出。目前多用常壓浸出,但高壓浸出可加速浸出過程,提高浸出率,故是一種很有前途的浸出方法。

按浸出時物料運動方式不同,有滲濾浸出和攪拌浸出兩種。滲濾浸出是浸出試劑在重力作用下自上而下,或在壓力作用下自下而上地通過固定物料床層的浸出過程。滲濾浸出又可分為就地浸出、堆浸和槽(池)浸。攪拌浸出是將磨細後的礦漿與浸出試劑在強烈攪拌條件下完成的浸出過程。攪拌浸出是常用的浸出方式,而在某些特殊情況下(如待浸物料為廢棄的礦柱、圍岩,尾礦以及品位很低的礦石等)才使用滲濾浸出。

工藝流程

化學浸出法

化學浸出法浸出法採用有機溶劑提取法,通過將油料與“六號輕汽油”(“六號溶劑油”的俗稱)等有機溶劑充分結合後進行抽提,因此對人體有毒害作用的正乙烷等有機物難完全清除,只有精練達到非常嚴格的標準之後,才能放心食用,否則,很容易對人體產生危害作用;但在高溫精練中,難免會使一些維生素的營養物質受損失。在我國,除了部分大豆油、菜籽油和花生油是通過壓榨工藝生產外,由於浸出法出油率高,所以大部分粟米油、大豆油、棉籽油等基本上都採用“六號輕汽油”浸出法加工製造。

壓榨與浸出的區別

物理壓榨工藝

將菜籽加水破碎(加水的目的是防止炒焦)

→然後入鍋炒熟(炒到115攝氏度)→再入螺鏇榨油機壓榨

→出毛油(半成品油)

→將毛油沉澱

→進行毛油精煉(傳統工藝是將毛油加熱到130-140攝氏度後,每100Kg毛油兌水3-5Kg進行提煉,脫磷脂、脫色、脫酸介)

→最後製成食用油

化學浸出油工藝

先將菜籽壓成碎薄片

→用稱為“六號抽提溶劑油”(俗稱六號輕汽油)浸泡,使油脂溶解在輕汽油中形成混合油

→然後對混合油進行加熱,除去輕汽油,製成半成品油

→菜籽毛油化學高溫精煉脫膠、脫色、脫臭(用鹼液提煉;脫色用膨潤白土,並適當加入活性炭)

→最後製成食用油

壓榨油與浸出油相對應,屬於兩種不同的制油工藝。壓榨油的制油工藝是“物理壓榨法”,而浸出油的制油工藝是“化學浸出法”。壓榨法和浸出法只是兩種不同的油脂製取工藝,無論是浸出油還是壓榨油,只要符合我國食用油脂質量標準和衛生標準的,就都是安全的食用油。

為什麼要使用浸出工藝製造食用油?

以製取花生油為例,100斤花生經過壓榨後,有將近10斤油殘留在剩餘的“餅粕”里,無法繼續壓榨出來。用浸出方法能讓制油原料充分壓榨,油脂殘留非常低,不超過1%。出油率高,特別能從含油量不高的油料中提取出更多的油,是選擇化學浸出工藝的最重要原因。

公開資料顯示,2009年,我國進口大豆數量接連突破4000萬噸,2010年以後始終維持在5000萬噸以上,進口大豆油一直保持100萬噸以上,與之形成對比的是,我國年產大豆的能力僅在1000萬噸左右,我國的油脂產量缺口的巨大。

目前科研機構正在研究不用溶劑或者使用其他溶劑的新方法,但都處在科學研究階段,成本太高、原料來源不廣泛、提取率太低、能耗高,還不具備大規模推廣取代化學浸出工藝的能力。