簡介

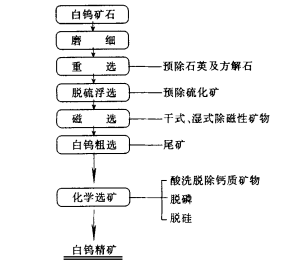

化學選

化學選化學選全稱化學選礦法。一種根據礦石中礦石礦物與脈石礦物的化學性質之差異,用化學或物理化學方法分離和回收原礦或中礦里的有用組分的選礦方法。它是處理“貧、細、雜”難選礦物原料和難選粗精礦中雜質的有效方法。

利用礦物間化學性質的差異,採用化學處理,或化學處理與物理選礦相結合的方法,使礦物原料中的有價組分得到富集或提純,以獲得精礦或單獨產品的過程。化學選處理的對象有原礦、選礦廠的難選中礦、不合格精礦和尾礦等,這種分選原理不受礦物性質(比重、磁性、電性等)和表面物理化學性質(潤濕性等)的限制,因此適應性強,分選完全。特別適於處理貧礦、多金屬複雜礦石和細粒浸染難選礦石。70年代以來在處理難選礦石時越來越趨向於採用化學選與物理選相結合的流程,以綜合利用礦物資源。

歷史背景

化學選的起源可追溯到古代。中國早在西漢初年就已發現用鐵從膽水(硫酸銅溶液)中置換銅的作用。五代初期開始用膽銅法生產銅。世界上其他國家到16世紀才利用濕法提銅。19世紀末氰化提金的套用開闢了近代化學選的道路。20世紀40年代以來,世界各地出現了大型的銅浸取工廠,生產鎳、鈷的化學選廠和鈾浸取工廠等。近二、三十年來焙燒、浸取和溶液淨化分離工藝飛躍發展,特別是溶劑萃取和離子交換技術套用,使過去難於解決的、性質非常相近的許多稀有和稀土金屬分離問題得以解決。細菌冶金(見細菌浸取、浸取採礦法)的套用為價廉而有效地利用貧礦、廢礦、尾礦和爐渣找到有效的途徑。

近20多年來,隨著科學技術和經濟建設的迅猛發展,對礦產資源的需求量與日俱增,礦產資源開採量翻番,周期愈來愈短,易采易選的單一富礦愈來愈少,其開採量所占的比重越來越小,嵌布粒度細,品位低的難選複合礦的開採量愈來愈大,其所占比例越來越大。對產品品種和質量要求愈來愈高,對礦產品加工過程中的環保要求愈來越高。為了滿足國民經濟各部門對礦產品的需求,急切要求發展新的分選效率高、經濟效益好、有利於環境治理的選礦方法。化學選礦就是為適應這種形勢而發展起來的處理礦物原料的新工藝。

什麼是化學選

化學選是基於礦物和礦物組分的化學性質的差異,利用化學方法改變礦物組成,然後用相應方法使目的組分富集的礦物加工工藝。

它是處理和綜合利用某些貧、細、雜等難選礦物原料的有效方法之一,也是使未利用資源資源化和解決三廢(廢水、廢渣、廢氣)處理、變廢為寶及保護環境的重要方法之一。

3、化學選礦與物理選礦有何異同:

1)化學選礦與物理選礦相同之處:

a)處理對象相同:

都是處理礦物原料。

b)目的相同。

都是使組分富集,分離及綜合利用礦物資源。

2)化學選礦物理選礦的不同之處:

a)化學選礦與物理選礦原理不同:

物理選礦是基於礦物物理性質的差異,物理選礦過程不改變礦物組成。(賦存狀態)

例:重選:利用礦物密度不同。

磁:利用礦物磁性不同。

化學選礦是基於礦物形態組分的化學性質的差異,在化學選礦過程中,改變礦物。

b)選礦方法不同:

物理選礦:用物理方法

化學選礦:用化學方法

c)選礦產物不同:

物理選礦的產品是礦物精礦

化學選礦的產品是化學精礦

d)套用範圍不同:

化學選礦套用範圍更寬廣些。

除難選礦外,還可處理物理選礦中間產品、尾礦、粗精礦、混合精礦、還可從三廢中回收有用組分。

4、化學選礦不足之處:

消耗化學試劑量較大。

基本原理

藉助於一種或多種溶劑,將礦石中目的組分溶解並轉入溶液(浸出液),然後再用各種方法加以回收的選礦方法稱為化學選礦。

凡是由於礦石中有用組分含量很低,或是礦石組成複雜,或是有用礦物呈極細粒嵌布,用常規的物理選礦方法難以獲得合格的精礦產品,或不能取得滿意的技術經濟指標的礦石均為難選礦石。難選礦石採用化學選礦法處理,往往可以獲得較好的效果。化學選礦的核心是礦物原料的浸出。浸出的方法較多,分類方法也較多。

按浸出試劑不同,可分為水溶液浸出和非水溶液浸出,前者是水和各種無機化學試劑的水溶液,後者是以有機溶劑做浸出試劑。

按浸出過程的溫度和壓力條件,可將其分為高溫高壓浸出和常溫常壓浸出。目前多用常壓浸出,但高壓浸出可加速浸出過程,提高浸出率,故是一種很有前途的浸出方法。

按浸出時物料運動方式不同,可分為滲濾浸出和攪拌浸出兩種。滲濾浸出是浸出試劑在重力作用下自上而下,或在壓力作用下自下而上地通過固定物料床層的浸出過程。滲濾浸出又可分為就地浸出、堆浸和槽(池)浸。攪拌浸出是將磨細後的礦漿與浸出試劑在強烈攪拌條件下完成的浸出過程。攪拌浸出是常用的浸出方式,而在某些特殊情況下(如待浸物料為廢棄的礦柱、圍岩、尾礦以及品位很低的礦石等)才使用滲濾浸出。

特點

化學選

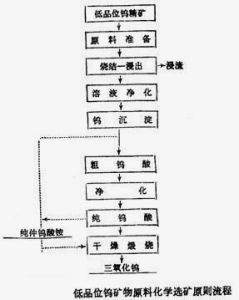

化學選但化學選礦處理的一般為有用組分含量低、雜質組分和有害組分含量高、組成複雜的難選礦物原料。冶金過程處理的原料為選礦產出的精礦,其有用組分含量高、雜質和有害組分含量較低,組成較簡單。因此,選擇具體工藝時,化學選礦常採用不同於冶金過程常用工藝的方法,處理價值較低的礦物原料才能獲得一定的經濟效益。化學選礦過程只產出化學精礦,冶金過程則產出適於用戶使用的金屬。化學選礦屬於物理選礦和傳統冶金之間的過渡性學科,是組成現代礦物工程學的主要部分之一,屬於選礦的範疇。1960年國際選礦會議將化學選礦與破碎、篩分、重選、電選、磁選、浮選等並列;法國於1977年將化學選礦定名為濕法化學選礦;化學選礦過程通常涉及礦物的化學熱處理、水溶液化學處理和電化學處理等各種作業。其原則流程一般包括原料準備、礦物原料焙燒、礦物浸出、固液分離、浸出液處理等5個主要作業。但一個具體的化學選礦過程並不一定包括上述全部作業,如有時採用炭漿法、炭浸法、樹脂礦漿法、礦漿直接電積法或物理選礦法從浸出礦漿中提取有用組分,即可省去固液分離和淨化作業,將浸出、淨化和製取化學精礦等作業結合在一起進行。

原料準備包括原料的破碎、篩分、磨礦、分級、配料混勻等作業。目的是將原料碎磨至一定粒度,為後續作業準備細度、濃度合適的礦漿或混合料,以使物料分解更完全。有時需預先用物理選礦法除去某些有害雜質,預先富集有用礦物,使礦物原料與化學藥劑配料、混勻,為後續作業創造較有利的條件。焙燒使有用礦物轉變為易浸或易於物理分選的形態,使部分雜質分解揮發或轉變為難浸的形態,且可改變原料的結構構造,為其進入後續作業作好準備。浸出根據原料性質和工藝要求,使有用組分或雜質組分選擇性地溶於浸出溶劑中,使有用組分與雜質組分分離或使有用組分相互分離。可直接浸出礦物原料,也可浸出焙燒後的焙砂、煙塵等物料。通常只浸出含量少的組分,再用相應方法從浸出液和浸出渣中回收有用組分。難選礦物原料行化學精礦化學選礦的原則流程圖固液分離採用沉降傾析、過濾和分級的方法處理浸出礦漿,以獲得供後續作業處理的澄清溶液或含少量細礦粒的稀礦漿。此外,固液分離的方法還常用於化學選礦的其他作業,使沉澱懸浮物與溶液分離。浸出液處理包括浸出液淨化和製取化學精礦兩部分。採用相應方法使有用組分與雜質組分相互分離,淨化富集相應的有用組分,得到有用組分含量較高的淨化液。隨之從淨化液製取化學精礦。一般採用化學沉澱法、金屬呈換法、還原沉澱法、電積法和物理選礦法等從浸出液或淨化液中沉澱析出化學精礦。

套用化學選礦是處理貧、細、雜等難選礦物原料和使未利用礦產資源資源化的有效方法,其分選效率比物理選礦法高。但化學選礦過程需消耗大量的化學藥劑,對設備材質和固液分離等的要求均比物理選礦高。因此,在通常條件下應儘可能採用現有的物理選礦法處理礦物原料,僅在單獨使用物理選礦法無法處理或得不到合理的技術經濟指標時,才考慮採用化學選礦工藝。採用化學選礦工藝時,應儘量採用閉路流程,使藥劑充分再生回收和水循環使用,以降低藥劑消耗和減少環境污染;並應儘可能採用物理選礦和化學選礦的聯合流程,採用多種選礦方法處理礦物原料,以便最經濟地綜合利用礦產資源。

特色

1、物理選礦、化學選礦聯合工藝

單一易選富礦愈來愈少,貧、細、雜難選礦越來越受重視。

對貧、細、雜、難選礦單用物理選礦或化學選礦都很難獲得滿意結果,二者必須結合起來,才能獲得更好的效果,效益。

例:雲南高碳鉬鎳礦:

採用物理選礦法,不能獲得單一的鉬精礦、鎳精礦,只能獲得粗鉬鎳精礦,含Mo8.41%,Ni2.97%,C7>20%。

採用化學選礦處理雲南高碳鉬鎳原礦選礦效果差,試劑消耗大。

採用化學選礦處理粗鉬鎳精礦選效果好,試劑消耗較少,以濟效益較好,鉬鎳可以分離。獲鉬酸鈣、鉬酸鋇、碳酸鎳。

2、選冶聯合工藝:

例1:黃鐵礦燒渣,渣含Cu1%。

燒渣處理工藝流程:焙燒→浸出→溶劑萃取→電解沉積→電銅。

銅在燒渣中存在的形態是鐵酸銅,鐵酸銅結構緻密,非常難浸出,必須將難浸出的鐵酸銅結構變成易浸出的銅結構。

理論依據——火法煉銅中的銅鋶吹煉理論。

轉變方法——化學選礦。

主要作業

化學選礦根據不同的工藝流程有著不同的作業,比較典型的化學選礦過程一般包括了準備作業、焙燒、浸出作業、固液分離作業、淨化作業、製取化學精礦作業等六個主要作業。

1)準備作業:這一作業與物理選礦方法相同,包括對物料破碎與篩分.磨礦與分級及配料混勻等機械加工過程。目的是使物料破磨到一定的粒度,為下一作業準備適宜的細度、濃度,有時還用物理選礦方法除去某些有害雜質或使目的礦物預先富集,使礦物原料與化學試劑配料、混勻。如果用火法處理,有時還要對物料進行乾燥或燒結等,為下一作業創造有利條件。

2)焙燒的目的:是為了改變礦石的化學組成或除去有害雜質,使目的礦物(組分)轉變為容易浸出有利於物理選礦的形態,為下一作業準備條件。焙燒的產物有焙砂,乾塵,濕法收塵液和泥漿,可根據其組成及性質採用相應方法從中回收有用組分。

3)浸出作業:這一作業是根據原料性質和工藝要求,使有用組織或雜質組分選擇性溶於浸出溶劑中,從而使有用組分與雜質組分相分離或使有用組分相分離。為下一工序從浸出液或浸出渣中回收有用組分創造條件

4)固液分離作業:這和物理選礦產品的脫水作業性質一樣,但化學選礦浸出礦漿的固液分離的難度大些,一般也是採用沉降,過濾和分級等方法處理浸出礦漿,以得到下一作業處理的澄清溶液或含少量細礦粒的溶液。

5)淨化作業:為了得到高品位的化學精礦,浸出液常用化學沉澱法、離子交換法或溶劑萃取法等進行淨化分離,以除去雜質,得到有用組分含量較高的淨化溶液。

6)製取化學精礦作業:從浸出液中提取有用金屬(組分)而得到化學精礦,一般可採用化學沉澱法、金屬置換法、電積法、炭吸附法、離子交換或溶劑萃取法;有的情況也可以採用物理選礦法。

主要用途

1、難選氧化銅礦,如離析-浮選法等;

2、金礦,如混汞、氰化、硫脲、高溫氯化法等提金方法;

3、鈾礦的化學選;

4、釩、鈦礦的物理選和化學選聯合流程;

5、碳質頁岩中提釩、鈾、鎳、鉬、銅、磷、鉀等

6、低品位鉭鈮礦物原料的富集

7、鎢、錫細泥的處理及低品位鎢、錫精礦的除雜及提純;

8、處理鐵礦或廢鐵生產鐵粉;

9、貧錳礦的化學選等。

化學選通常與物理選相結合,在選礦工藝中構成聯合流程。化學選與火法冶金和濕法冶金關係密切,它們都是利用同樣的化學原理和工藝方法(如焙燒和浸取)進行的,但處理對象、產品的形態及工藝細節又有差異。化學選處理的是難選原礦和不合格的選礦產品,組成極其複雜,而各種冶金方法處理的是選礦得出的精礦,成分比較單純。前者產品是金屬或金屬化合物,稱化學精礦,供後者作為原料;而後者產品一般為金屬成品。

主要套用

結合我的研究任務和研究深題,談一談化學選礦的套用。概括起來,有以下幾個方面。

1、貧:

我們的研究任務和深題,絕大部分是貧礦,原礦。下面舉兩個例子說明。

例1、雲南氧化鋅含鋅低(7%),含雜質高SiO2

採用化學選礦:獲碳酸鋅:優質品(優、一等品、合格品)

氧化鋅:合格品

文獻報導:要獲得合格氧化鋅,原料含鋅一般需要在20%以上。

例2、雲南鉬礦:原礦含鉬1%。

化學選礦:獲鉬酸鈣

文獻報導:要獲得合格鉬酸鈣,要求原料含鉬一般在10%以上,最低不得低於5%。

2、雜:

複雜礦、伴生礦(共生礦)

例:甘肅錳礦:含Mn30%、Cu0.32%、Zn1.11%、Ni0.34%、Co0.15%

採用物理選礦,獲得錳精礦含Mn>40%、Cu0.32%、Ni0.34

尾礦Mn26.81%、Cu0.33%、Ni0.34%、Co0.12%

不能選出單一的錳、銅、鎳、鈷、鋅精礦。

採用化學選礦法:獲化學銅精礦,含銅>30%。

化學鎳、鈷精礦:含Ni>4%,含Co>1%

金屬錳(或二氧化錳)

3、難:

複雜礦、伴生礦、難處理礦

例:雲南高碳鉬鎳礦:含Mo1.2%Ni0.35%C

物理選礦產品:高碳鉬鎳精礦:含Mo8.41%、Ni2.97%、C>20%

化學選礦處理高碳鉬鎳精礦:獲鉬酸鈣(Mo>40%)、鉬酸鋇(81.4%)、碳酸鎳。

4、尾礦

甘肅錳尾礦:含Mn26.81%、Cu0.32%、Ni0.34%、Co0.12%

採用化學選礦獲化學銅精礦含Cu30%-40%

化學鎳鈷精礦:含Ni>4%、含Co>1%

金屬錳(二氧化錳)

5、綜合利用:

前面講的甘肅錳礦、雲南高碳鉬鎳礦都是採取綜合回收。

6、環境治理:

河南靈寶硫精礦燒渣:含Cu1%

契約要求:渣含銅降至0.5%,銅回收率50%-60%,終酸度10g/L。

首先弄清楚銅在硫精礦燒渣中的存在形態。

根據有關資料知:在高溫下焙燒硫精礦,又有大量鐵存在,那么,銅在燒渣中必然是以鐵酸銅形態存在,就是氧化銅與三氧化二鐵化合物。

鐵酸銅、鐵酸鋅是濕法冶金中的老大難問題,目前解決鐵酸銅,鐵酸鋅最有效的方法是黃鉀鐵礬法,針鐵礦法,赤鐵礦法,採用這種方法的第一道工序都是高溫高酸浸出。

採用高溫高酸浸出,銅回收率均達80%,渣含銅0.4%以下,銅回收率76%以上。渣含Cu,銅回收率均達合理要求。但在銅浸出的同時,大量鐵也被浸出進入溶液,使渣中鐵品位降低,浸出終酸度>30g/L,不符合契約要求,不能採用高溫高酸浸出。

經過分析、研究:依據銅鋶吹煉理論,採用化學選礦的方法進行處理硫精礦燒渣,改變銅在燒渣中的存在形態,使鐵酸銅中的氧化銅轉變為硫化銅,然後選用冶金方法處理,渣含Cu<0.4%,Cu回收率>76%,浸出最終酸度<10g/L完全達到契約要求。

採用濕法處理鐵酸鋅,鐵酸銅,在上個世紀六十年以前沒有一個技術上可行、經濟上合理的處理方法。上個世紀六十年末,七十年初,相繼研究出了黃鉀鐵礬法、針鐵礦法、赤鐵礦法,是國內外公認的、技術上選進,經濟上合理的處理鐵酸鋅、鐵酸銅方法。

這次把銅鋶吹煉的基本原理套用於化學選礦來處理黃鐵礦燒渣,國內還沒有見到文獻報導,可以說在處理鐵酸鋅、鐵酸銅的技術上有所創新,又闖出了一個處理鐵酸鋅、鐵酸銅的新途徑。