轉爐構造

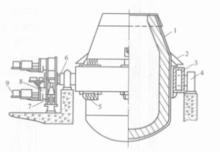

轉爐構造主要包括爐殼、托圈、耳軸及傾動機構,如下圖所示:

氧氣頂吹轉爐構造

氧氣頂吹轉爐構造1、爐殼。爐殼由錐形爐帽、圓筒形爐身及球形爐底三部分組成。各部分由鋼板成形後再焊接成整體。為防止爐帽變形,設有水冷爐口。

2、托圈。托圈與爐殼相連,主要作用是支撐爐體,傳遞傾動力矩。大、中型轉爐托圈一般用鋼板焊成箱式結構,可通水冷卻。托圈與耳軸連成整體。

3、耳軸。轉爐工藝要求爐體應能正反旋轉360°,在不同操作期間,爐子要處於不同的傾動角度。為此,轉爐有兩根旋轉耳軸,一側耳軸與傾動機構相連而帶動爐子旋轉。為通水冷卻托圈、爐帽及耳軸本身,將耳軸製成空心的。耳軸和托圈用法蘭、螺栓或焊接等方式連線成整體。

4、傾動機構。傾動機構由電動機和減速裝置組成。其作用是傾動爐體,以滿足兌鐵水、加廢鋼、取樣、出鋼和倒渣等操作的要求。該機構應能使轉爐爐體正反旋轉360°,並能在啟動、旋轉和制動時保持平穩,能準確地停在要求的位置上,要安全可靠。

轉爐車間特點

由於氧氣頂吹轉爐吹氧時間短和爐子容量的大型化,使頂吹轉爐車間具有以下特點:

1、吹煉時間短、生產率高,因此每晝夜出鋼爐數多,兌鐵、加料、倒渣、出鋼、澆注等操作頻繁,原材料、鋼水、爐渣等的吞吐量大。

2、運輸複雜,數量大。其數量相當於鋼產量的3~5倍,而且批量小、批次多、運輸品種多。因此,各種物流不得不儘量避免交叉而設定專業化線路,並採用多層平面運輸。

3、溫度高、煙塵大,需配置高效能的通風除塵設備。

4、因吹煉速度快,要求有準確、可靠的計量通訊設備。

為了保證轉爐正常地進行連續生產,各種原材料的供應以及鋼水、爐渣的處理必須有足夠的設備,而且工作要安全可靠。這些設備的布置和車間內各物料的運輸流程必須合理。同時,車間內轉爐的座數也不宜過多,以避免各種設備在操作時互相干擾。目前世界上大多數轉爐車間均採用以下2種布置方案;2座轉爐經常保持1座吹煉(簡稱“二吹一”);3座轉爐經常保持2座吹煉(簡稱“三吹二”)。車間廠房布置多為多跨間,主要有:

(1)原料跨。主要是組織鐵水和廢鋼的供應、爐渣和垃圾的運出。

(2)轉爐跨。主要是布置轉爐及其傾動機構。同時,在轉爐作業平台上方設多層工作平台,安裝輔助材料的供應設施、氧氣系統和部分或者全部煙氣處理設備。

(3)澆注跨。將鋼水通過連鑄機或鋼錠模鑄錠,澆注成鋼坯或鋼錠。

冶煉工藝過程

頂吹轉爐冶煉操作分單渣法、雙渣法和留渣法。目前多用鐵水預處理(鐵水兌入轉爐前的脫矽、脫磷、脫硫等操作)與單渣法相配合。

單渣法就是在吹煉過程中只造一次渣,中途不扒渣、不放渣,直到終點出鋼。單渣法的優點是操作簡單,易於實現自動控制,熔煉時間短和金屬收得率高。其缺點是脫磷、脫硫能力較差,所以適用於吹煉磷、硫、矽含量較低的鐵水或對磷、硫含量要求不高的鋼種。

通常將冶煉相鄰兩爐鋼之間的間隔時間(從裝入鋼鐵料至倒渣完畢)稱為一個冶煉周期。一個冶煉周期一般為20~40min。單渣法冶煉周期由裝料、吹煉和出鋼三個階段組成。

1、裝料期

先將上一爐的爐渣倒淨,檢查爐體,進行必要的補爐和堵好出鋼口,然後開始裝料,一般先裝入廢鋼,之後再兌入鐵水。

2、吹煉期

搖正爐體,下降氧槍並同時加入第一批渣料(石灰、螢石、氧化鐵皮、鐵礦石),其量為總渣量的2/3~1/2。當氧槍降至開氧點時,氧氣閥自動打開,調至規定氧壓,開始吹煉。

根據吹煉期金屬液成分、爐渣成分和熔池溫度的變化規律,吹煉期又可大致分為吹煉前期、吹煉中期和吹煉後期。

(1)吹煉前期:也稱為矽、錳氧化期或造渣期,此期大約在開吹後的4~5min內。本期主要是矽、錳、磷的氧化,初渣的形成並乳化起泡。開吹後3min左右,矽、錳就氧化到很低含量,繼續吹氧則不再氧化,而錳在後期稍有回升的趨勢。

本期脫磷速度最快,約每分鐘脫磷質量分數w(P)為0.007%~0.021%,但脫硫較少。由於熔池平均溫度通常較低(<1500℃),且矽、錳含量還較高,所以脫碳速度是逐漸增加的。

(2)吹煉中期:也稱為碳氧化期。大約在碳的質量分數達到3.0%~3.5%時進入吹煉中期,此時脫碳反應劇烈,碳焰長而白亮(因CO氣體自爐口噴出時與周圍空氣相遇而發生氧化燃燒)。這時應供氧充足,並分批加入鐵礦石和第二批造渣材料,防止爐渣“返乾”(即爐渣中FeO含量過低,有一部分高熔點微粒析出而使爐渣變黏稠)而引起嚴重的金屬噴濺。

本期脫碳速度最快,一般每分鐘脫碳質量分數w(C)為0.1%~0.4%。本期也是脫硫的最好時期。若爐渣流動性好,沒有“返乾”現象,仍能每分鐘去磷0.002%~0.01%。

(3)吹煉後期:也稱拉碳期。當碳的質量分數小於0.3%~0.7%時,進入吹煉後期。本期鋼液含碳量已大大降低,脫碳速度明顯減弱,火焰短而透明。若爐渣鹼度高,流動性又好,仍然能去除磷和硫。

吹煉後期的任務,是根據火焰狀況、吹氧數量和吹煉時間等因素,按所煉鋼號的成分和溫度要求確定吹煉終點。當碳含量符合所煉鋼種的要求時即可提槍停止吹煉,即“拉碳”。

3、出鋼期

出鋼時倒下爐子,先向爐內加入部分錳鐵,然後打開出鋼口並進行擋渣出鋼(以避免回磷和回硫),將鋼水放入鋼水包。出鋼期間進行鋼液的脫氧和合金化,一般在鋼水流出總量的1/4時開始向鋼液中加入鐵合金。至流出總量的3/4以前全部加完。根據是鎮靜鋼或是沸騰鋼以及當時鋼水的沸騰情況,向鋼包內加入適量的錳鐵或矽鐵,並用鋁(錠)使鋼液最後脫氧。鋼水放完,運走鋼水包後,將爐渣倒入渣罐中。至此為一爐鋼的冶煉操作過程,即一個冶金周期。

轉爐煉鋼優點

氧氣頂吹轉爐煉鋼的優點如下:

1、冶煉周期短,生產效率高。氧氣頂吹轉爐煉鋼的冶煉周期短,約為30min,其中純氧吹煉時間僅為20min左右。一座經常吹煉的氧氣頂吹轉爐,其每公稱噸位的年生產能力可達1.1萬~1.5萬t。

2、產品品種多,質量好。氧氣頂吹轉爐能熔煉平爐冶煉的全部鋼種和電爐熔煉的部分鋼種。氧氣頂吹轉爐鋼中氣體和非金屬夾雜物的含量低,其深沖性能、延展性和焊接性能好,適宜軋制板帶鋼、鋼管和線材,並適宜拉絲,而這類鋼材往往占鋼材總量的50%~60%或更多。

3、熱效率高且不需要外部熱源。其熱源是鐵水物理熱和吹煉過程中反應放熱,此部分熱量還有富餘。

4、產品成本低。氧氣頂吹轉爐由於不需要外部熱源且熱效率較高,故其成本較低。

5、對原料的適應性強。氧氣頂吹轉爐能吹煉低、中、高磷鐵水,還能吹煉含釩、鈦等特殊成分的鐵水。

6、基建投資少,建設速度快。氧氣頂吹轉爐車間設備比較簡單,占地面積和需要的重型設備數量比平爐車間少,因而基建投資比相同生產能力的平爐車間低30%~40%,而且生產規模越大,基建投資就越少。

7、有利於開展綜合利用和實現自動化。氧氣頂吹轉爐的爐氣和爐塵可回收並加以綜合利用。由於其機械化程度高,也有利於實現操作控制自動化。

![ld[一種煉鋼方法] ld[一種煉鋼方法]](/img/8/1d0/nBnauM3XyYDM0UTN1MDO2IDN0UTMyITNykTO0EDMwAjMwUzLzgzL3gzLt92YucmbvRWdo5Cd0FmLzE2LvoDc0RHa.jpg)